闭式模锻亦称无飞边模锻,坯料在封闭型槽内以镦粗或挤压的方式变形成锻件。同开式模锻相比,闭式模锻比采用开式模锻所需的变形力和变形功约低30%~50%,可大大提高金属材料的利用率和锻件精度,锻件表面质量好,金属纤维分布更加合理,尤其对一些塑性较差的材料成形更为有利。但是闭式模锻对下料、制坯及坯料定位等要求较高,锻件出模困难,因而一般只适用于轴对称变形或近似轴对称变形的锻件,应用最多的是短轴线类的回转体锻件。

1.闭式模锻的充形过程

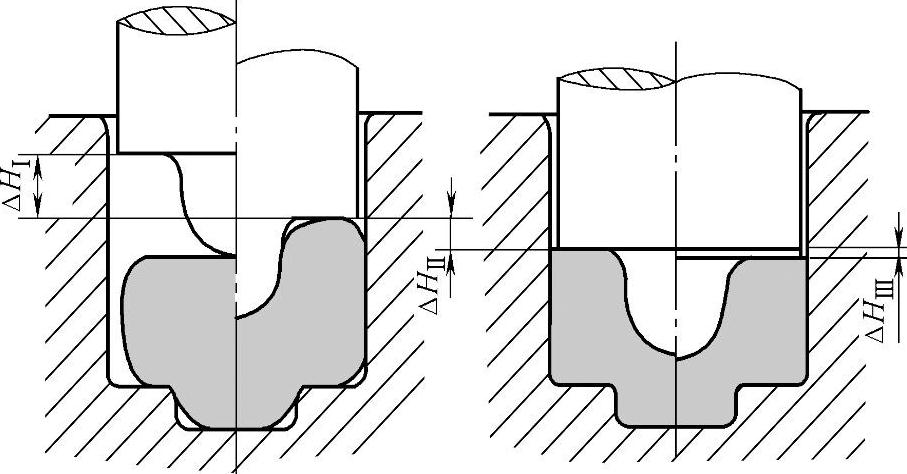

闭式模锻变形过程分为三个阶段(见图1-10):开式镦粗阶段、充满角隙阶段和挤出端部飞边阶段。

(1)开式镦粗阶段 开式镦粗即为自由镦粗,即由开始变形(ΔHⅠ)至金属基本充满型槽(ΔHⅡ)。从坯料与冲头或上型槽表面接触开始到坯料金属与型槽(最宽处)的侧壁接触为止。在这一阶段中,金属充满型槽中某些容易充满的部分。此阶段结束后继续变形时,变形抗力将急剧增高。

(2)充满角隙阶段 即从毛坯的鼓形侧面与凹模侧壁接触开始(ΔHⅡ)到金属完全充满型槽为止(ΔHⅢ)的阶段。在这一阶段中,变形金属的流动受到模壁的阻碍,变形金属各部分处于不同三向压应力状态。随着毛坯变形程度的增加,模壁承受的侧向压力逐渐增大,直到型槽完全充满。在该阶段开始时,坯料的变形区位于未充满处附近的两个刚性区之间。在此阶段结束时的变形力比第I阶段末可增大2~3倍,变形区随着变形过程的进行逐渐缩小,最后消失,但变形量ΔHⅡ却很小。

图1-10 开式模锻的变形过程

(3)挤出端部飞边阶段 即从充满型槽后(ΔHⅢ)的多余金属在继续增大的压力作用下挤入凸、凹模之间的间隙中,形成环形纵向飞边。飞边不仅增大了能量消耗,而且会加速模具的磨损,因此镦粗式闭式模锻的最佳模锻锻力应是指最难成形的四角充满后模锻过程立即停止时动力。

闭式模锻一般适用于轴对称变形或近似轴对称变形的锻件,应用最多的是短轴线类的回转体锻件。

闭式模锻型槽的受力状况与锻件的高径比H/D有关,H/D越小,型槽受力状况越好,因此,H/D越小的锻件,更适宜采用闭式模锻。

2.闭式模锻的精确定位

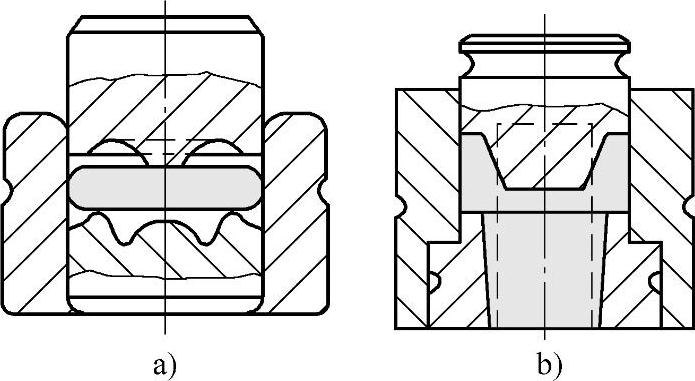

金属在闭式模锻的变形流动填充型槽主要有镦锻成形(整体或局部)和挤压成形的两种形式。整体镦锻成形(见图1-11a)是以坯料外径定位,金属在镦粗过程中分流挤入轮毂和轮缘部位;而局部镦锻成形(见图1-11b)是以坯料不变形部位定位,主要是局部镦粗和冲孔两种变形。(https://www.xing528.com)

在开式模锻中,坯料在型槽中定位不准确,甚至明显地偏移也不会影响型槽充满或影响很小,这是因为开式模锻依照飞边宽度的不均匀形成来得以补偿。然而在闭式模锻中,不精确的坯料定位会导至模锻中金属流动不均匀,甚至导致金属挤入分型面而形成端部纵向飞边,进而引起凸模相对于凹模歪斜,妨碍锻模的闭合。经验表明,当形成了局部的端部飞边后,如果依靠强制的冲击来使金属充满型槽,会导致锻模严重损坏。同时,楔入凸凹模间隙小的端部飞边是降低锻模寿命的主要原因之一。

因此,闭式模锻的成效在很大程度上取决于坯料在型槽中精确定位的可能性。

图1-11 整体镦锻和局部镦锻

a)整体镦锻 b)局部镦锻

3.闭式模锻的纵向飞刺

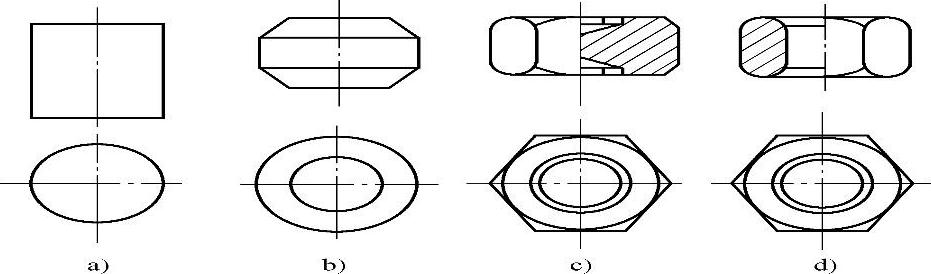

在实际生产中,模锻锤上闭式模锻存在的主要问题是锻模寿命低和产生较大的纵向飞刺,纵向飞刺清除比较困难。有些适量加大余量,零件允许在分模处有少量的充不满,例如螺母的顶镦成形(见图1-12),即使形成的纵向飞刺也只能允许很小的高度。

图1-12 螺母顶镦成形

a)下料 b)镦粗 c)压角 d)冲孔

目前,闭式模锻是胎模锻和螺旋压机模锻生产短轴线类锻件的主要模锻方法,也是平锻机、液压机和高速锤上使用的主要模锻方法。模锻锤和锻压机上的闭式模锻,由于存在一些尚未妥善解决的技术问题,目前在实际生产中应用还不广泛。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。