开式模锻是最广泛使用的模锻方法,适用于各种类型的锻件和各种类型的锻压设备。开式模锻之所以称作“开式”模锻,就是在模锻全过程中,型槽四周一直敞开着,开式模锻的终锻型槽在整个分型面上都有飞边槽(也称毛边槽),是多余金属流出的地方。由于飞边槽的存在,当上下锻模接近时,飞边减薄,金属流入飞边比充满型槽困难,迫使金属流入并充满型槽。开式模锻的优点在于飞边起到了调节补偿、缓冲作用,保证了生产工艺的稳定性和复杂平面图的锻件成形,但是其飞边材料损耗为锻件重量的10%~50%,平均约为30%,而材料费占模锻件成本的60%~70%。

1.开式模锻的充形过程

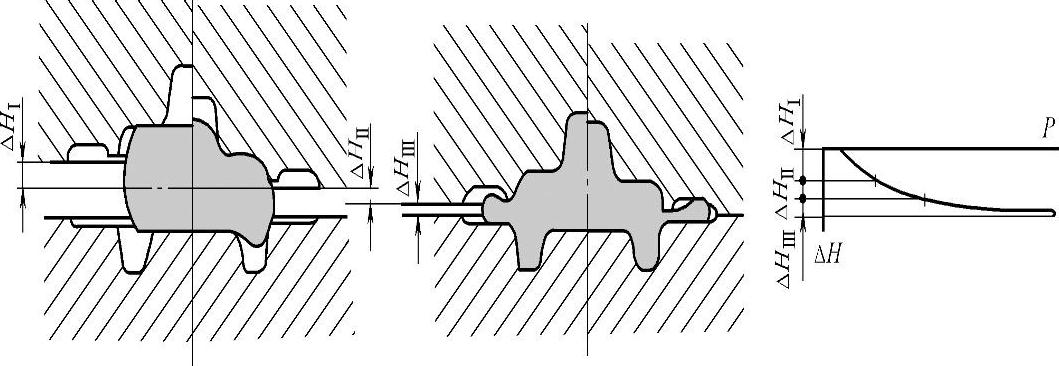

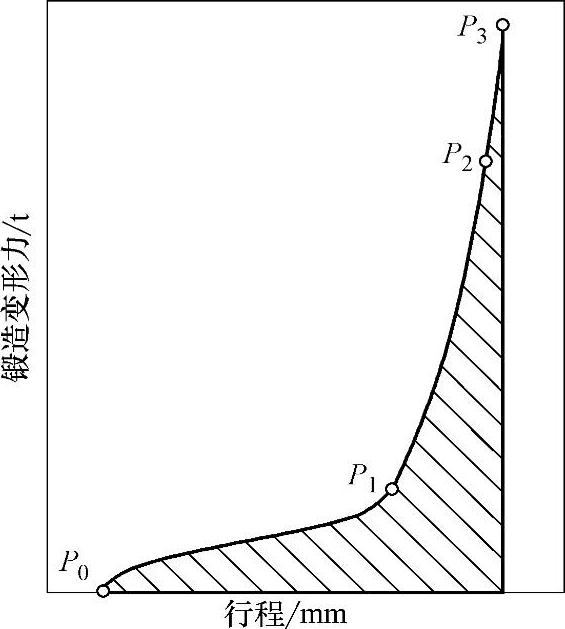

开式模锻的变形过程如图1-3所示,在一般情况下,可以划分为三个阶段:自由变形(自由镦锻)阶段、形成飞边和充满型槽阶段和锻足(打靠)阶段。各变形阶段相应的工作行程分别为ΔHⅠ、ΔHⅡ和ΔHⅢ,总的工作行程∑ΔH=ΔHⅠ+ΔHⅡ+ΔHⅢ。

开式模锻模具的分型面与模具运动方向垂直,模锻过程中分型面之间的距离逐渐减小,在模锻的第Ⅱ阶段(充满阶段)形成横向飞边,依靠飞边的阻力使金属充满型槽。

图1-3 开式模锻的变形过程

(1)自由变形阶段 由上模型槽表面与坯料接触开始(ΔHⅠ),至坯料变形后与飞边槽开口处接触为止(ΔHⅡ)。这个阶段坯料的变形与自由锻变形工序相同,分别相当于自由镦粗、局部镦粗、开式冲孔和挤入等。这个阶段的变形抗力相对于后两个变形阶段是最小的,而且尚未形成飞边损耗。在实际生产中,此阶段使金属最大限度地充满型槽最为有利。或者终锻前采用预成形工步,使坯料断面在终锻时,能以镦粗和冲孔方式代替挤入方式填充型槽。

(2)形成飞边和充满型槽阶段 由金属横向流入飞边槽开始(ΔHⅡ),至金属完全充满型槽为止(ΔHⅢ)。在这个阶段中,金属有两种流动:一种是金属横向挤入飞边槽形成飞边。在飞边槽桥部由于摩擦和飞边的变形产生横向流动阻力,随着飞边的增宽、变薄和降温,横向流动阻力迅速增大,影响变形抗力也迅速增大。当飞边增宽至桥部宽度后,飞边继续变薄和降温,继续使横向流动阻力和变形抗力有所增大。另一种发生的金属流动,迫使金属挤入具有较小主压应力的型槽未充满部位。这个阶段的变形抗力、消耗的变形功和飞边损耗,都随此阶段变形行程ΔHⅡ的增加而急剧增加。因此,应尽可能减小此阶段的变形行程ΔHⅡ。变形行程ΔHⅡ的大小决定于型槽断面的几何形状和尺寸、第I阶段变形后型槽断面的充满程度和飞边的横向流动阻力等因素,此外还与模锻设备的工作特性有关。采取增大飞边横向流动阻力的工艺措施,可以在一定限度内减小ΔHⅡ和减少飞边损耗。

(3)锻足阶段 由金属完全充满型槽开始(ΔHⅢ),至上、下模完全闭合(打靠)为止,将多余金属由飞边挤出,保证锻件高度尺寸。在这个阶段中,变形仅发生在飞边桥部附近的椭圆形区域内,其他区域为不变形的刚性区。在此阶段,由于飞边继续变薄和降温,变形抗力继续增大,达到开式模锻的最大值,开式模锻所需的变形力即按此值计算。从降低变形力、减少变形功和飞边损耗来看,都要求ΔHⅢ尽可能小些。但从保证锻件的成形和模锻成批生产的稳定性来看,都不能没有这个阶段(即应使ΔHⅢ>0)。因为实际生产中有一些工艺因素经常是在一定范围内波动的,例如型槽的磨损、实际锻造温度的波动、实际坯料的体积(或断面面积)的波动、坯料放入型槽的偏位等,对于复杂形状锻件的各个不同断面,不可能同时充满型槽。这些情况都必须靠一定数值的ΔHⅢ,作为补偿和调节环节。统一以上两个方面的矛盾,按照锻件重量和复杂程度,一般应使0.5mm>ΔHⅢ>0mm,2.5mm>ΔHⅢ>0mm。

由于锻件的复杂程度和使用的模锻设备不同,以上三个阶段的变形过程,可以只在一个终锻型槽里完成,也可以在预锻和终锻两个型槽里顺序完成。虽然在单型槽单击或多击和多型槽单击或多击的各种情况下,开式模锻的三个变形阶段的具体情况是有差异的,但总是要经历并完成这三个阶段的变形过程。改善开式模锻变形过程的基本原则之一,就是扩大ΔHⅠ,缩短ΔHⅡ,保证必要的较小的ΔHⅢ。

开式模锻若不能完成上述三个阶段的变形过程,则会造成模锻件的两种常见缺陷:充不满与锻不足(欠压)。充不满是上下模已闭合,而第Ⅱ阶段变形尚未完成。造成充不满的基本原因是ΔHⅠ太短,第Ⅱ阶段变形开始太早和飞边横向流动阻力太小。锻不足多发生在设备吨位不足的情况下,或飞边流动阻力过大,造成设备吨位不足。

2.金属平面流动

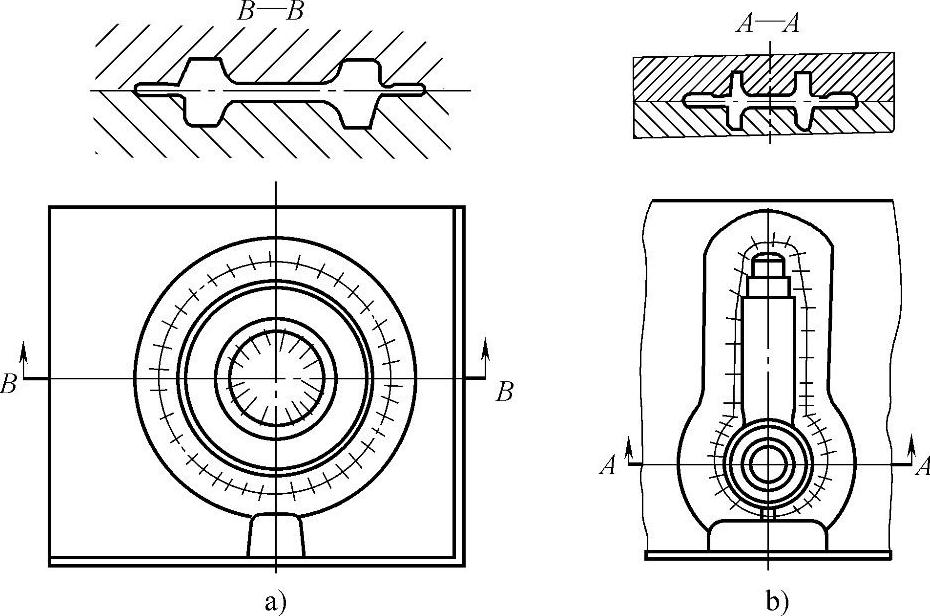

观察生产中使用过的各种开式模锻锻模(见图1-4),由于金属剧烈流动,在预锻和终锻型槽的凸起部位和飞边桥部的表面留下了磨损痕迹。这些流动痕迹反映了模锻时金属流动变形的一些特性。

图1-4 终锻型槽流动磨损痕迹示意图

a)齿轮锻件 b)拉杆锻件

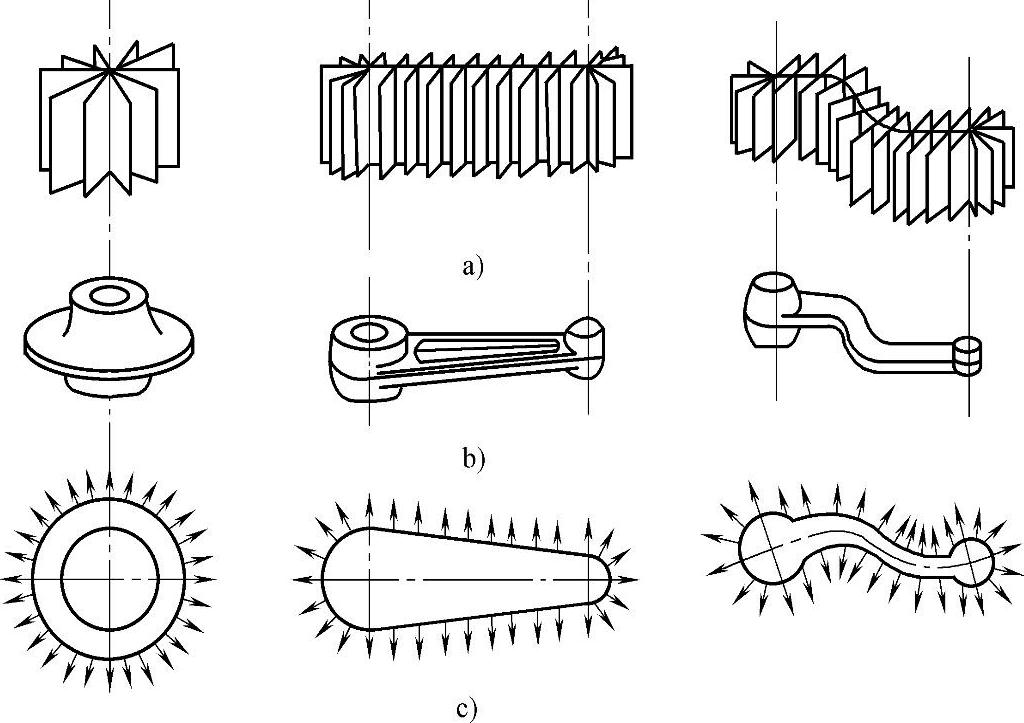

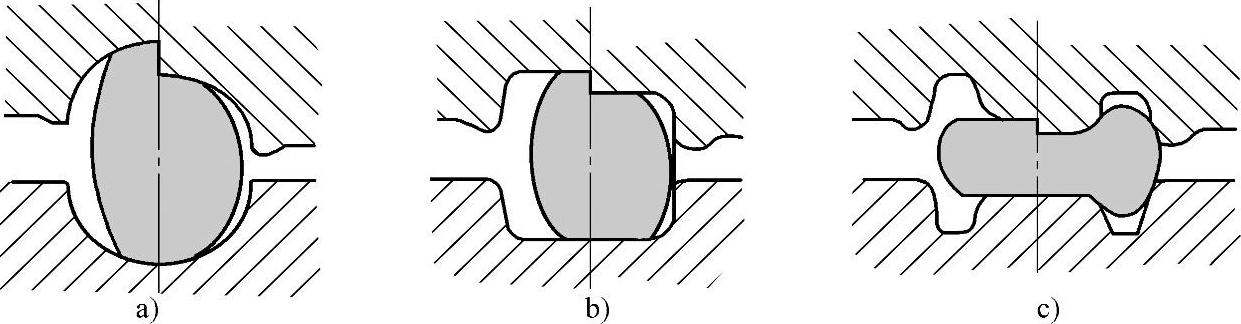

图1-4a所示为典型的短轴线类回转体(饼类)锻件,金属是以轴线为中心沿半径方向对称流动,由圆心向外发散分布,这种特性称为轴对称变形。图1-4b反映了长轴线类锻件模锻时金属的变形特性,在锻件端部(尤其在大头部位)具有轴对称变形特性,但在杆部流痕与轴线方向垂直分布,说明金属沿轴线方向没有流动,而只在垂直于轴线的平面内流动,这种特性称为平面变形。在图1-5中给出了体积模锻时金属流动的平面和方向。这样可以将实际上是立体的(三维)模锻变形过程,简化为平面(二维)的问题,即以断面来进行分析。

图1-5 金属流动的平面和方向

a)流动平面 b)锻件形状 c)流动方向

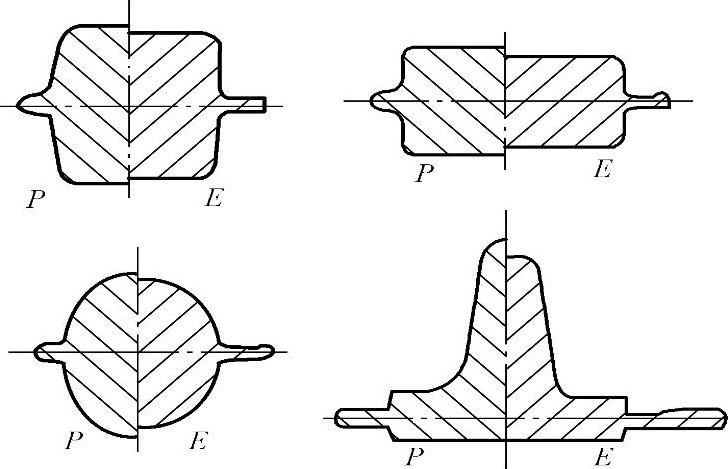

用断面表示开式模锻的变形过程,对于轴对称变形和平面变形,二者的情况是相似的,都是将简单几何形状的坯料断面(如椭圆断面、矩形断面等),变形为相应的带有飞边的锻件断面(即带有飞边槽的型槽断面),如图1-6所示。二者的差别主要在于:平面变形的断面面积变形前后相等,而轴对称变形是变形前后体积相等,反映在断面上则金属离心向外流动时断面积减小,反之向心挤入流动时断面面积增大。(https://www.xing528.com)

3.型槽充型的三种形式

模锻核心内容是迫使坯料塑性流动时能尽可能好地充满锻模型槽。

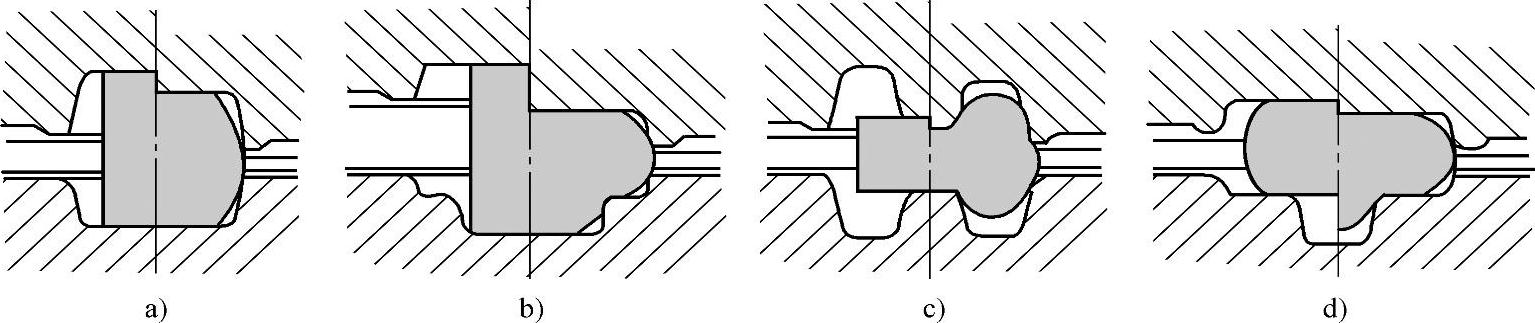

在开式模锻成形过程中,金属坯料以变形、挤入和流动充填型槽,经常采用的加压方式有三种:镦粗、冲孔(劈叉)、压入。其中,以镦粗变形的变形抗力最小,冲孔(劈叉)变形的变形抗力次之,挤入变形的变形抗力最大。在实际工作中,短轴线类回转体(饼类)锻件的充填方式如图1-7所示,长轴线类(杆类)锻件充填方式如图1-8所示。

图1-6 锻件及锻坯横截面示例

P—锻坯形状 E—锻件形状

图1-7 短轴线类回转体(饼类)锻件充填方式

a)自由镦粗 b)局部镦粗 c)开式冲孔 d)挤入

图1-8 长轴线类(杆类)锻件充填方式

a)椭圆→圆 b)椭圆→矩形 c)矩形→工字型

对于复杂断面的型槽,终锻前采用预成形工步,使坯料断面在终锻时,能以镦粗和冲孔代替挤入可以改善金属充满型槽的程度。

4.飞边糟

飞边槽的尺寸选择原则是既能保证金属较好地充满终锻型槽,又能只有较少的金属损耗在毛边上。

图1-9所示为对照图1-3开式模锻变形过程的锤上模锻时锻造变形力-行程曲线。P0点为锻模与毛坯开始接触。在P1点以前,金属在型槽中流动的阻力不大。达P1点开始形成飞边,P1点后金属开始从型槽流向飞边,此时流动阻力增大,变形力显著上升,迫使金属流向型槽内尚未充满的地方。达P2点后,型槽已完全充满,但上、下模尚未打靠。此时,型槽内的多余金属将继续挤入飞边槽。由于位于飞边桥部的金属厚度不断减少和温度降低,金属的流动阻力显著增大,从而使锻造变形力急剧上升,达P3点时模锻结束。

图1-9 变形力-行程曲线

合理的飞边槽尺寸,应使在P1点时金属流入飞边的阻力大于金属充满型槽的阻力。而合理的锻坯形状和尺寸,应使P1点的压力增大,即金属流入飞边以前,型槽已基本充满;并使P3点靠近P2点,即当型槽完全充满后,上下模分型面恰好打靠。

影响阻流作用大小的主要参数是桥部的宽高比b/h飞和桥部高度h飞。b/h飞越大,h飞越小,则阻流作用越大。相对而言,b/h飞是比桥部高度h飞影响更大的因素,增大b/h飞,可以较大地加强阻流作用,从而更有利于型槽充满或减少飞边损耗,而且在b/h飞≈5时所需的变形能量最小。但过大的b/h飞除了有增大变形力和变形功的坏作用之外,没有什么好处。生产实践经验也表明,b/h飞=4~6比较适宜。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。