1.涂料的综合性能

涂料的质量和配套性是获得优质涂膜的基本条件。选用涂料时要从涂膜性能、作业性能、经济效益等方面综合考虑。

(1)涂料质量 涂料的颜色、外观和涂膜的力学性能应满足产品设计的要求,并在其使用过程中耐久、稳定;涂膜的耐化学品性能、耐蚀性能等应满足产品使用环境或条件的要求。

(2)涂料的作业性 选用涂料的施工条件、干燥性能和涂装性能等应与所具备的涂装条件相适应。选用的涂料最好能低温快速干燥。为提高涂膜的装饰性,应选用具有良好打磨和抛光性能的涂料。在流水线生产中应选用能适用于高效涂装方法(如静电喷涂)的涂料。

(3)涂料间的配套性 涂料被涂在物体表面后应具有优良的附着力,在多层涂装的场合下,各涂层间的配套性应良好。涂层间应具有良好的结合力,并且应该相互增强,不因配套不良而引起涂层缺陷。底层对被涂底材应具有优良的附着力,而且与中间层或面层之间的结合力也应良好。在涂层的配套性方面,还应注意各涂层的硬度和烘干方式的配套。底层的硬度与面层的硬度应相仿或略高,如在硬度低的底层上涂高硬度的面层,则易引起面层早期开裂。在烘烤型涂装场合,底层的烘干温度(或耐温性)应高于面层的烘干温度或相仿,反之易产生涂层过烘干现象。

(4)涂膜性能和经济性 选用在价值工程中计算功能值高的涂料,即选用价廉物美的涂料。应注意在高效的工业涂装中材料成本占的比例较大,但也要注意涂膜性能与材料价格之间的合理性。另外,还应考虑涂膜对产品的商品性能的影响,若选用的涂料品质低,则可能引起涂层的早期损坏而返修,造成更大的浪费。

(5)涂料的毒害性和污染性 涂料的毒性和污染问题也应给以足够的重视,在涂装中应尽可能选用毒性小、低污染或无污染的涂料(如水性涂料、粉末涂料、高固体分涂料等)。

2.涂装方法的选用

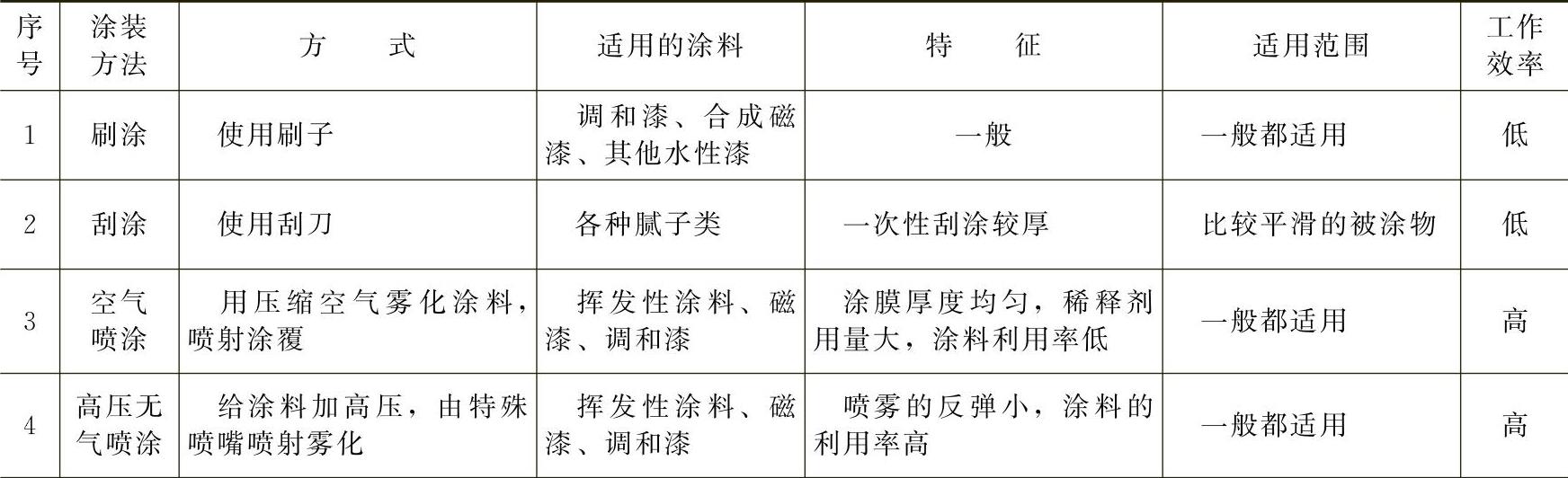

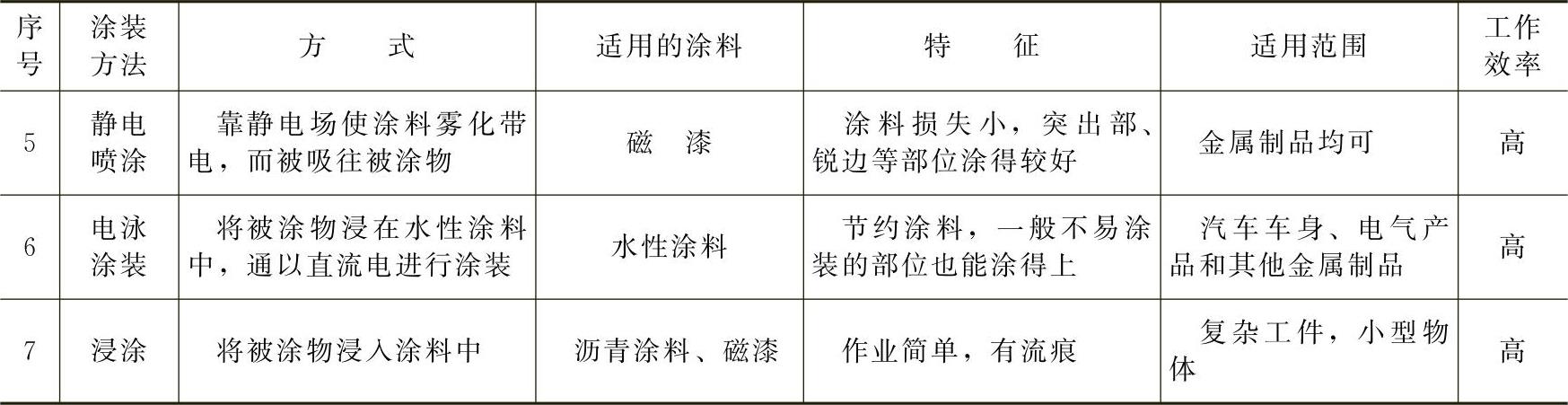

涂装方法一般根据涂料的特性、施工性能,以及被涂物的类型、大小、形状及涂装条件来选择。涂装方法的种类、特征和适用范围见表9-13。

表9-13 涂装方法的种类、特征和适用范围

(续)

3.涂装工艺文件

涂装工艺主要根据产品设计时对产品的涂装要求、涂层的标准及使用条件和涂装施工现场条件进行设计,一般由若干道工序组成。在实际生产中,涂装工艺通过涂装零件清单、涂装工艺卡、操作规程(或作业指导书)和涂装材料消耗定额表、技术问题处理通知单、工艺文件更改通知单等工艺文件来表示。

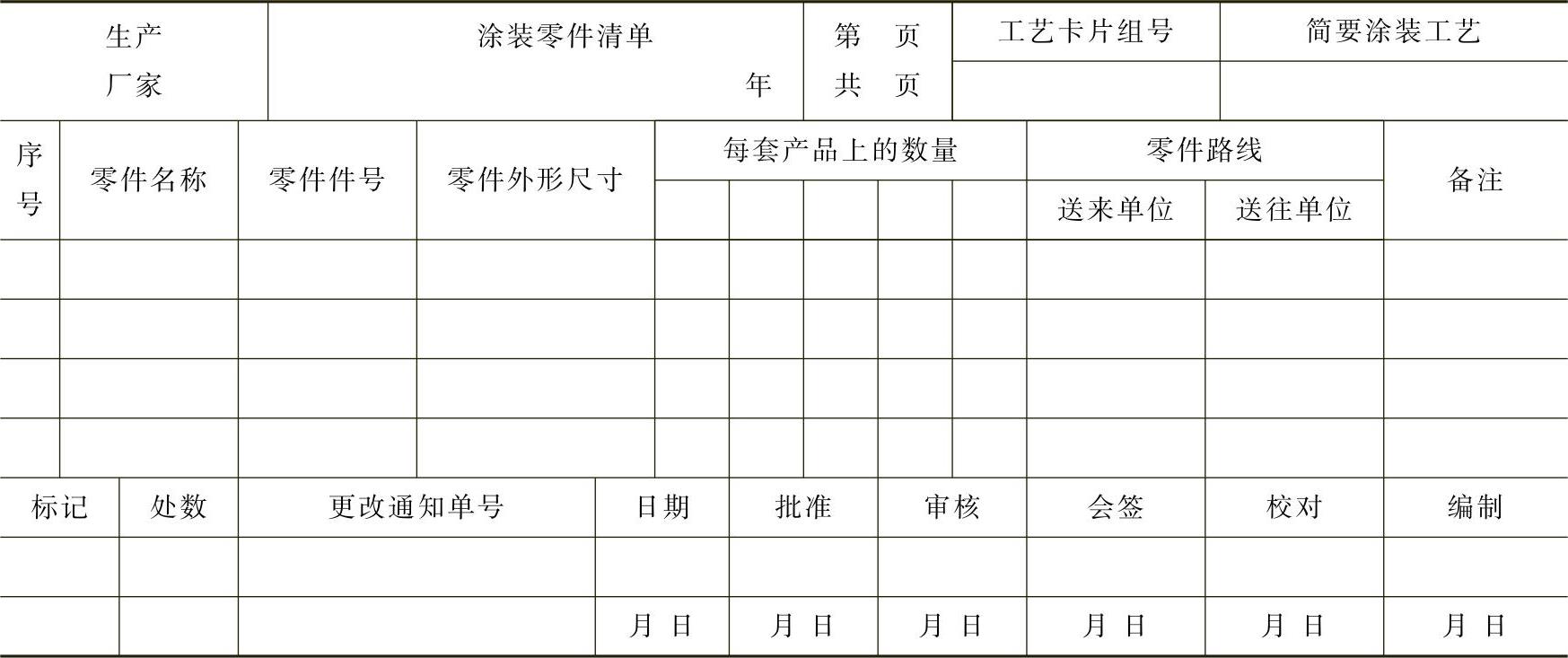

(1)涂装零件清单 在涂装时,按涂装技术要求和涂装工艺流程对被涂物进行分组。对于不同的产品零件,若它们的涂装技术要求、涂装工艺流程都相同,则可以将它们划分为同一零件组;对于大型物件的涂装,若各部位的涂装要求、涂装工艺流程都相同,则可不必分组,若不相同,则可按部位分组。

涂装零件清单的内容包括零件名称、零件件号、零件外形尺寸或质量、有无特殊要求等,见表9-14。

表9-14 涂装零件清单

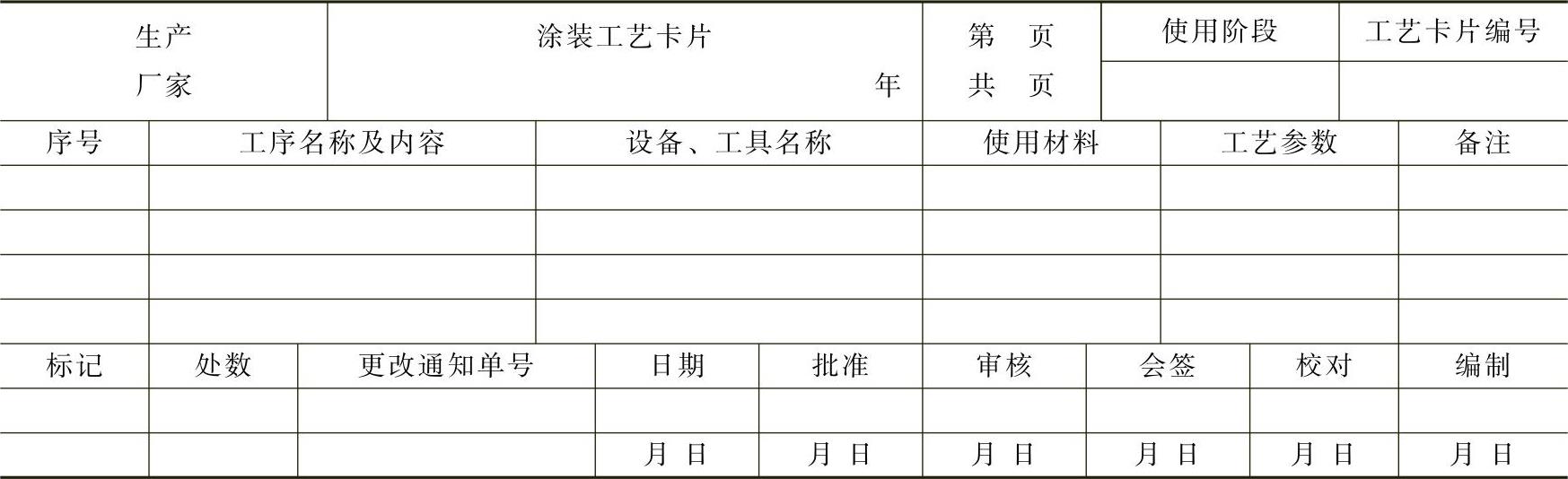

(2)涂装工艺卡 涂装工艺卡是记载涂装工艺操作顺序的工艺文件。与涂装零件清单的分组相对应,涂装工艺卡一般包括下列内容:

1)涂装前被涂物表面的技术要求,进入涂装车间的尚未涂装件的质量验收标准,如对锈蚀、表面平整度、几何形状和焊缝间隙等的许可限度等。

2)按工序顺序编写操作内容,包括工序名称、工序内容、工艺参数、使用材料、涂装设备和工具等。

3)技术检查工序,包括检查方式、数量、质量标准等。一般在关键工序前后设置中间技术检查工序和最终检查工序等。

①涂装前的检查工序,即对进入涂装线的产品进行质量验收,一般为抽检。

②中间技术检查工序,即在关键工序前后设置的检查工序,如检查表面预处理质量、底层质量等,一般以操作者自检为主,专检为辅。

③最终检查工序,即通过目视和简单的测量工具或仪器检查涂层质量,评价涂层是否合格,确定不合格品是小修还是彻底返修处理或局部修补涂装。检查内容包括涂膜外观、干燥程度、厚度及缺陷。一般设专职检查员进行全检。涂装工艺卡片见表9-15。

表9-15 涂装工艺卡片

(3)操作规程(作业指导书) 操作规程是详细描述某一关键工序或设备的工作原理、操作顺序及注意事项的书面指导,以确保该工序或设备的操作质量和安全,指导操作者使用及维护好设备,是涂装工艺卡片的补充部分。表面预处理、电泳涂装、静电喷涂、自动喷涂、干燥等关键工序和其中的设备一般都编制操作规程。

(4)涂装材料消耗定额表 各种材料的消耗是经济核算、工艺管理的基础,尤其是精益生产中的成本控制,必须进行定额管理,常用的是涂装件材料消耗定额表。

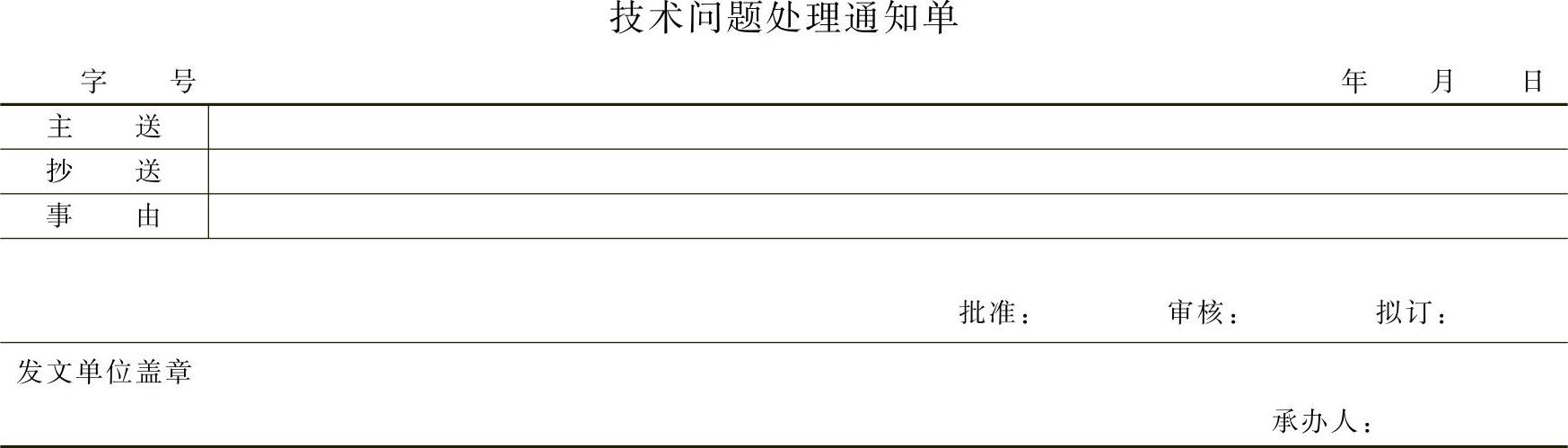

(5)技术问题处理通知单 涂装零件清单、工艺卡片、操作规程和材料消耗定额表是涂装工艺的基本文件,是生产的法规和工艺检查的准则,一般要求内容相对稳定,不允许任意修改。而技术问题处理通知单,作为工艺文件的一种,主要用于弥补上述工艺文件不易修改而带来的缺陷,一般用于产品开发,以及新产品、新材料、新技术应用等临时性或突发性问题的处理,其格式见表9-16。

表9-16 技术问题处理通知单

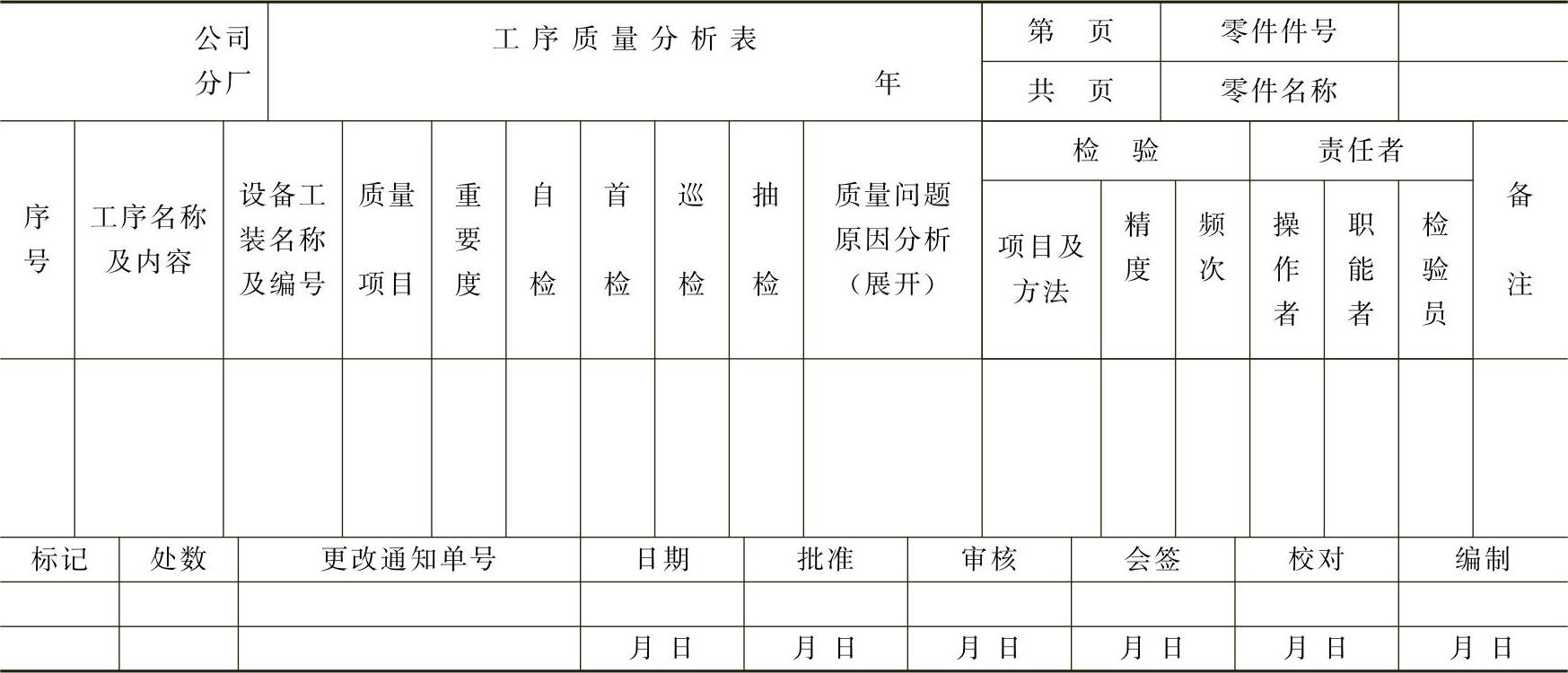

(6)工序质量分析表 工序是产品、零部件制造过程中的基本环节,是构成生产的基本单位。工序质量分析就是要分析造成工序质量异常波动的影响因素,使生产工序处于受控状态。

影响工序质量的因素有人(Man)、机(Machine)、料(Material)、法(Method)、环(Environment),也就是常说的4M1E。在众多影响最后质量的因素中,决定全局和“支配”地位的因素称为“主导因素”。在制造过程中可以运用主导因素这一概念,根据不同工序的情况,采用有效的控制措施,达到保证质量的目的。影响工序质量的因素可用工序质量分析表来表示,见表9-17。

表9-17 工序质量分析表

(https://www.xing528.com)

(https://www.xing528.com)

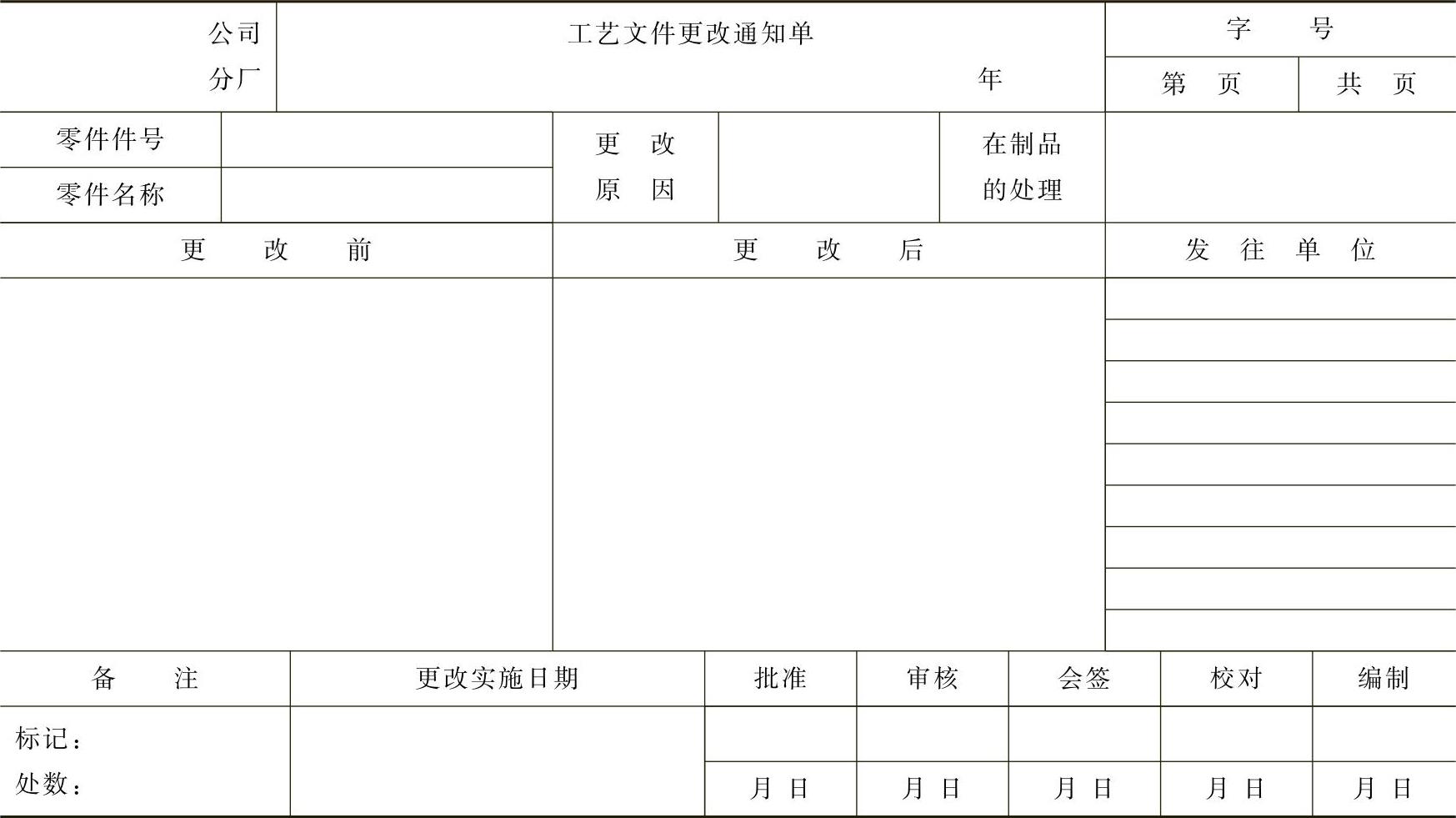

(7)工艺文件更改通知单 工艺文件一旦编制、实施,其内容就要保持相对稳定,不允许任意修改。更改时必须经一定的审批手续,即填写工艺文件更改通知单,见表9-18。

表9-18 工艺文件更改通知单

4.涂装工序的编制

涂装工艺的主要工序是指组成工艺必不可少的工艺,包括表面预处理(准备)、涂料的涂覆、烘干等工序。

(1)表面预处理 表面预处理是指在涂装各道涂料之前对被涂物表面进行处理,使之符合要求,并为各涂层的质量打下良好的基础。一般可分为涂底漆前的底材处理工序(脱脂、酸洗、抛光、磷化、氧化、钝化等工序)和涂底漆、涂面漆前的准备工作(清理灰尘、表面修平、打磨、擦净等工序)。涂底漆前各种底材的处理工艺已在第二章作了详细的介绍,本节仅介绍涂面漆前的表面准备工作。

为获得良好的涂层,必须将底层或前一道涂层上的缺陷消除,使得涂装前工件涂层表面达到清洁无尘。有时通过打磨来提高涂层间的结合力。这些操作工序统称为表面预处理。在装饰性要求高的涂装场合,靠打磨来消除底层上的缺陷,并增加涂层间的结合力;通过钣金修整和刮腻子来消除被涂物表面的凸凹缺陷等。

清除被涂物表面上的灰尘是涂装前表面准备工作的主要内容。灰尘是影响涂装质量的主要因素。被涂物表面有灰尘或不干净,会直接影响涂层的质量。清除灰尘的方法有以下几种:

1)将灰尘用一种特殊的黏性纱布擦净。这种黏性纱布是一种用不干性树脂浸透的纱布,具有一定的黏性,在轻轻擦拭被涂物表面时,能将灰尘粘起。操作时切勿用力擦拭,并避免在被涂物表面未冷却时就进行擦拭,以防止不干性树脂转移至被涂物表面,从而影响涂层的质量。

2)在现代化的车身涂装生产线上采用自动的仿形鸵鸟毛除尘机进行灰尘的处理。在鸵鸟毛滚轮前后吹离子化空气,消除涂层上静电吸附的灰尘;在鸵鸟毛滚轮后装有吸风管,吸掉鸵鸟毛上的灰尘。采用鸵鸟毛的原因是其强度高,且具有擦拭时不产生静电的特性。

(2)涂料的涂装 采用各种涂装方法将各种类型的涂料均匀地涂装到被涂物表面上的工序称为涂装工序。涂料涂装的方法有刷涂、浸涂、空气喷涂、静电喷涂、电泳涂装、静电粉末涂装等。

1)空气喷涂法有效率高的优点,但也有不足之处,如喷不严,边缘、焊缝、内腔等处无法喷涂等,使工件的耐蚀性不好,从而缩短其使用寿命。另外,空气喷涂时产生的雾化涂料较多,不仅影响操作者的健康,而且浪费涂料。

2)电泳涂装形成的涂膜耐蚀性能好,边缘、焊缝、内腔等部位均能较好地涂装,生产效率高,但设备的投资比较大。

3)静电喷粉法的危害小,涂膜的耐蚀性和力学性能都很好,是涂装的一个发展方向。

4)涂面漆时可采用“湿碰湿”的涂覆工艺,即涂第一道面漆后,仅晾干数分钟,在涂膜尚湿的情况下再涂第二道面漆,然后一起进行干燥。在装饰性要求高的情况下,涂面漆时,可采用“溶剂咬平”和“再流平”的技术。“溶剂咬平”技术仅适用于热塑性面漆(如硝基磁漆),其工艺过程是:喷完第一道面漆后干燥,用水砂纸打磨,擦洗干净后喷涂一层溶解能力强、挥发较慢的溶剂,或用这种溶剂调配粘度极小的同一面漆,然后晾干展平。

“再流平”技术又称为烘干→打磨→烘干工艺。其方法是:先使热塑性或热固性丙烯面漆半硬化,随后用湿打磨方法消除涂层缺陷,然后在较高的温度下使其熔融固化。热塑性涂料的“再流平”工艺过程是:涂面漆(使其干膜厚度为50μm以上),晾干1min,在107℃下干燥15min,检查、修补和打磨,最后在140℃左右烘干30min。

(3)涂膜的烘干 涂膜的烘干方法有很多种,为了适应流水线生产的需要,要求涂膜的固化时间限制在30min以内(必须采用烘干的方法来缩短涂膜的固化时间),这一工序称为烘干工序。一般根据烘干物的材料结构、所用涂料的烘干性能和施工现场条件来选择合适的烘干方式和烘干规范,以获得最佳的涂膜性能,同时防止产生烘不干和过烘干现象。

1)溶剂型涂料的被涂物在进入烘干室之前都设有晾干工序,目的是让涂膜中的溶剂充分挥发,便于涂膜的展开和固定,以防止烘干时由于表干产生针孔现象。粉末涂料和电泳涂膜可直接进入高温烘干室中进行烘干。对外观质量要求高的电泳涂膜,为防止表面产生水痕,在烘干前可先于100℃进行预烘干处理。

2)烘干室内的温度应均匀、稳定,应符合工艺规范;烘干室内装载的工件数量不应过多,以防止温度不均匀而影响涂膜的干燥;涂膜溶剂过多也会发生爆炸事故;补给烘干室的空气应经过过滤装置。

3)最好采用地面输送方式输送工件,以防止在输送过程中从悬挂链上掉灰尘和油污,影响涂层质量。

(4)涂装的辅助工序 涂装的辅助工序不是组成涂装工艺的必不可少的工序,而是对工序起辅助作用,或是某种产品的特种涂装工序。它包括打磨、抛光、涂蜡、密封等工序。

1)打磨

①打磨的作用:涂装工艺中的打磨工序主要是清除底材表面上的毛刺及杂物,清除被涂物表面的颗粒、粗糙和不平整处(如刮腻子层表面不平整等),增加涂层之间的附着力。

②打磨操作的注意事项

a.根据涂膜的具体情况选用合适的打磨材料,如干打磨腻子采用80~120号水砂纸;湿打磨面层采用400~600号水砂纸,要求无残留砂纸纹。

b.打磨腻子层或面层缺陷(如缩孔、流挂等)时,为提高打磨速度和质量,可先选用粒径略大的砂纸将腻子层或缺陷处磨平,然后再选用粒径小的砂纸将腻子层或缺陷处磨光。

c.打磨时应注意方向性,不宜朝各个方向乱磨,打磨时不宜压得过紧。为提高打磨表面的平整度,在手工打磨时砂纸上可垫软木或橡胶制的磨块。

d.在打磨过程中应不断清除打磨灰,湿打磨时最后要用纯水冲洗干净,并干燥。

e.涂层应干透并经彻底冷却后才能进行打磨操作,以免产生砂纸纹。

2)抛光

①抛光的作用。抛光处理一般在高装饰性产品的涂装工艺中采用。抛光可使涂膜具有柔和、稳定的光泽,使涂膜表面更加平整光亮,以提高涂膜的装饰性。同时,抛光处理还可以消除一些涂膜上的微小缺陷(如小颗粒、流痕、虚烟等)。为了达到更好的效果,在抛光处理后还要进行打蜡,以提高装饰性并具有一定的保护作用。

②抛光处理的操作方法。用法兰绒、棉纱蘸抛光膏或极细的磨料,涂在被抛光的涂膜上进行抛光处理,直至获得平滑的涂膜为止,擦净后用蜡进行抛光打蜡处理,使得涂膜表面具有很好的光泽和鲜艳;对于涂膜上存在的微小的缺陷,可先用400号的水砂纸蘸水进行打磨,消除各种缺陷及磨平后再进行抛光处理,最后进行抛光打蜡,这样可以消除涂膜上的微小缺陷。抛光处理可采用手工和机械(抛光机)方法进行操作。抛光机的橡胶制圆盘抛光头上一般套有柔软的羊毛轮或法兰绒的帽,转速在1500r/min左右。

③涂保护蜡。为进一步提高被涂物件的耐蚀性和防止涂膜在储运中被损坏,在要求高的产品涂装后需进行涂保护蜡处理。

涂保护蜡工序可分为涂防锈蜡工序和涂保护蜡封存工序两种。前者是在被涂物的内腔、夹层等涂装薄弱之处灌注或喷涂防锈蜡,以提高被涂物的耐蚀性;后者是在产品外表面涂保护蜡层,能起到好的封存作用,防止高温高湿和日晒的损伤。在产品销售前,用汽油将产品外表面的保护蜡擦洗干净。

④涂密封涂料。涂密封涂料是汽车车身涂装工艺的独特工序。在车身的所有焊缝处涂密封涂料,以提高车身的密封和耐蚀性。密封涂料干燥后应具有弹性和良好的附着力,受振动时不开裂或脱落。密封涂料一般采用糊状聚氯乙烯树脂加增塑剂等配制成的无溶剂PVC涂料,施工时采用高压无空气喷涂法进行操作。

为了更好地消除由于车身振动而产生的声音,在涂密封涂料后在车身内表面、底板上铺置或粘贴各种形状的隔热减振胶片。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。