任何一种涂装方法,能否最大限度地发挥涂料的保护性能,要看金属表面净化和预处理是否得当,电泳涂装也不例外。

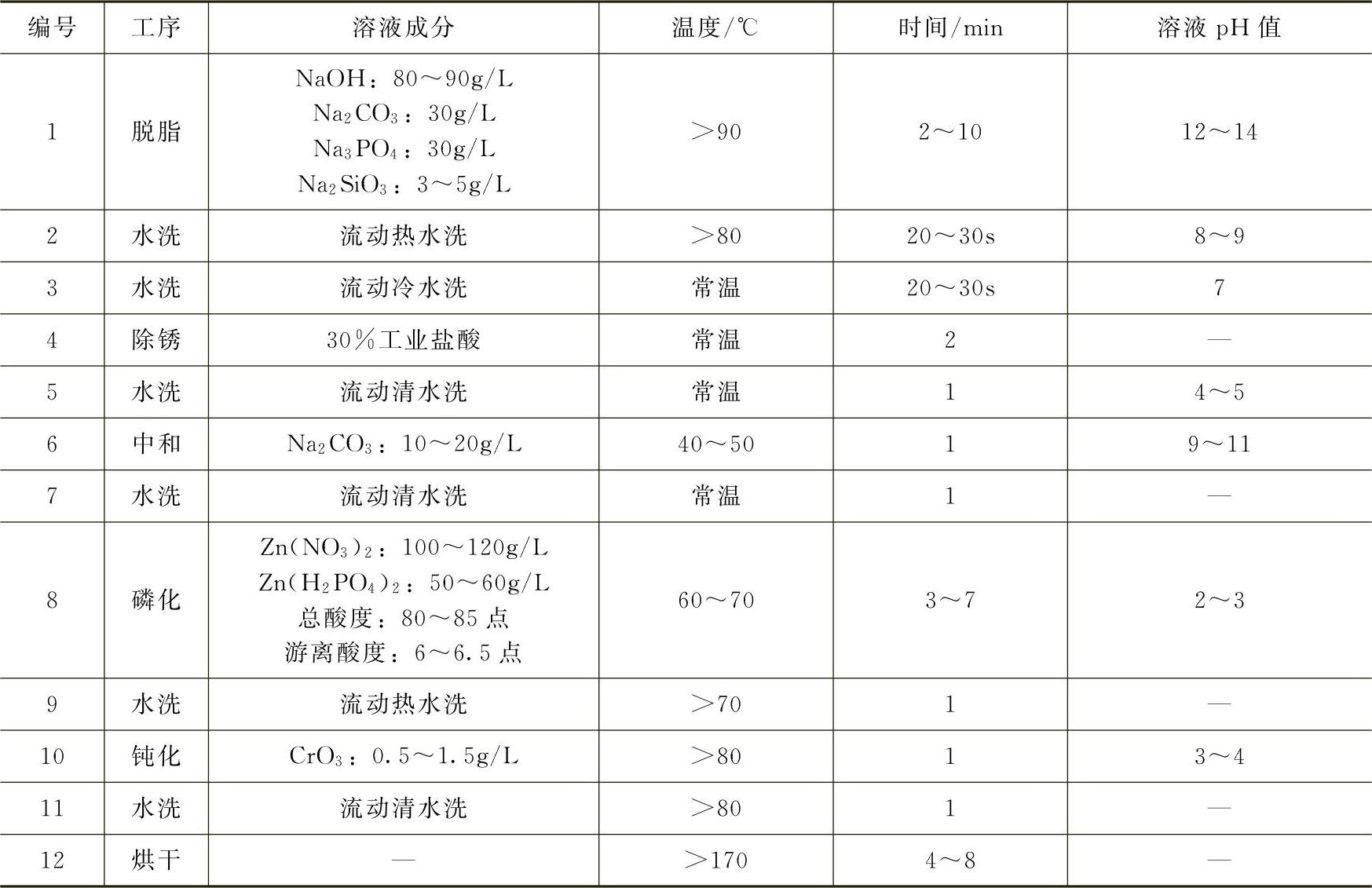

电泳前工件的表面预处理是电泳涂装的一个重要环节。工件表面预处理不好,不仅影响涂膜质量,降低其防锈性能,而且能破坏涂料的稳定性。因此,电泳涂装的工件表面要求无油、无锈、无酸碱及无电解质离子、无不溶于水的有机溶剂等。电泳涂装常采用的表面预处理工艺见表6-1。如下:

1.脱脂

一般钢铁件采用碱洗脱脂,也有采用三氯乙烯蒸气进行气相脱脂的效果较好,但毒性很强,使用时应避免其外溢。用碱洗脱脂时,必须将碱液冲洗干净。铝件金属一般采用汽油或煤油清洗,或采用聚乙烯辛烷基酚—10(OP—10)、磷酸三钠(或硅酸钠)的水溶液进行清洗。

2.除锈

当工件表面有锈时,可通过酸洗将其除去,常用的酸有硫酸、盐酸、磷酸等。一般尽可能不用强酸,酸洗液中加少量缓蚀剂(若丁等)以减轻金属过度腐蚀及产生“氢脆”等。目前也有采用综合处理法同时进行脱脂、除锈的。

酸洗后的工件必须冲洗干净,否则残存在工件表面或狭缝中的酸随着工件带入电泳槽中,造成涂料中树脂絮凝、稳定性变坏。同时,残存的酸也会使磷化膜不均匀,从而使电泳涂膜出现“花脸”等缺陷。

3.磷化

磷化处理的目的是提高电泳涂膜的附着力及耐蚀能力,同时也延缓丝状锈(红丝)的出现。通常以锌、锰铁的酸式磷酸盐作磷化剂,其中以锌盐居多,锰铁盐较少,温度一般都采用中温或高温磷化。

磷化膜具有一定的电阻值。磷化膜越厚,电阻值越大,越不易涂装,涂膜局部缺陷越严重。不磷化的底层很容易涂装,但涂膜的附着力差,耐蚀性不好,容易产生丝状锈。电泳涂装的磷化膜应满足多孔、无灰、耐蚀性好的要求。磷化后应用水洗净电解质。(https://www.xing528.com)

4.钝化

钝化可以达到填充磷化膜晶格空隙而提高磷化膜耐蚀性能的目的。钝化液一般采用铬酸酐或重铬酸钾的稀溶液(质量分数为0.5%)。

在电泳涂装时是否进行钝化,尚值得研究。有的认为钝化对磷化层耐蚀性有很大影响,不能舍去;有的则认为磷化膜中铬酸痕迹的存在会对涂料的稳定性产生不良影响,故应当去掉此钝化工序。

5.水洗

表面预处理各阶段水洗的效果将对整个表面预处理及涂膜质量产生影响。脱脂、磷化和钝化,多数采用二次水洗(冷、热水各洗一次)。因为任何一种磷酸盐或水中的盐类都会影响涂料的使用稳定性。所以整个表面预处理的最后一次水洗最好采用软水(或无离子水),从而使工件在涂装前是纯净的。同时被涂物表面残存的电解质将导致电泳涂装过程中电解反应加剧,产生过多的气体,使涂膜出现针孔。

6.烘干

工件进行适当的干燥,对防止杂质带入电泳涂料有很大作用。此外,涂料本身浓度就很低,工件若不经烘干就在涂料中进行电泳涂装,则其周围的浓度就更低,电泳过程中电极反应过激,工件上产生大量气体,其结果使涂膜粗糙,外观变坏。因此,工件即使不经过烘干,也要经过吹干,以除去涂膜上残余的水滴等,或在工件进入电泳槽前用稀释的电泳涂料(体积分数为3%)浸渍一下,这对改善涂膜外观及延长涂料使用寿命均有好处。但烘干温度应选择适当,以防破坏磷化膜。

表6-1 电泳涂装常采用的表面预处理工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。