1.机械除锈法

通常有喷砂、喷丸或抛丸、手工除锈等除锈方法。

(1)喷砂处理 喷砂处理可分为干喷砂和湿喷砂两种方法。

1)干喷砂设备有吸入式、压力式、自流式、离心式等。企业中常用的是吸入式和压力式。吸入式干喷砂设备结构简单,但效率低,适用于小零件的生产。压力式干喷砂设备大,功率大,效率高,因此适用性广,多用于批量大、产品大的生产单位使用。

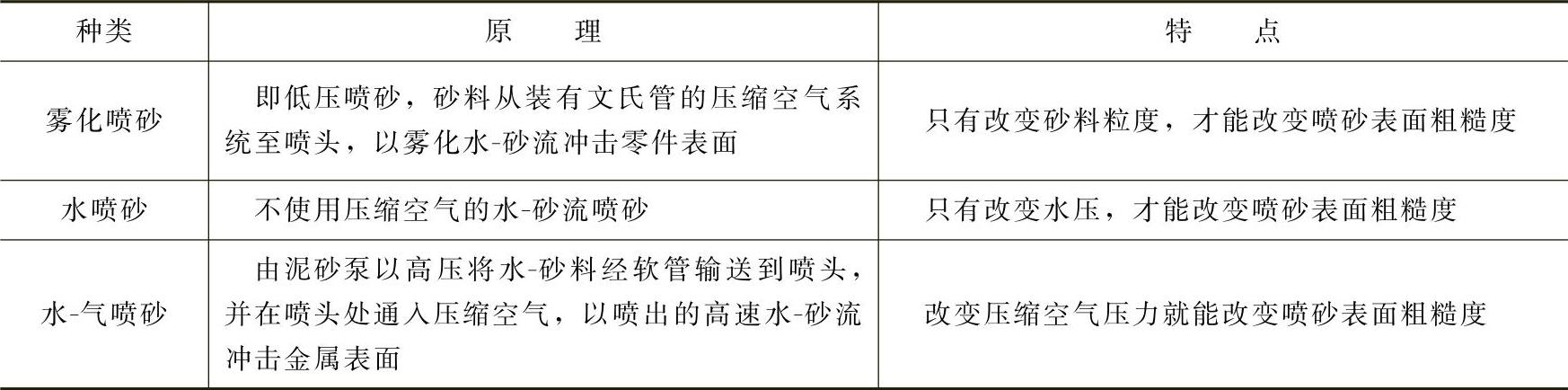

2)湿喷砂设备通常有雾化喷砂、水-气喷砂和水喷砂三种。湿喷砂时,在砂料中加入定量的水和防锈剂,使之成为砂-水混合物。湿喷砂能减缓砂料对金属材料的冲击作用,减少金属材料的去除量,使金属的表面更细。湿喷砂原理及特点见表2-2。

表2-2 湿喷砂原理及特点

3)喷砂机的结构。喷砂机主要由储砂箱、喷砂室及工作台组成。压缩空气通过混合室与砂料混合,然后一起沿软管输送至喷枪,从喷嘴中高速喷出,冲击被处理件表面,达到清除氧化皮和锈蚀物的目的。

4)喷砂处理方法的选择。表面处理最适用的喷砂处理方法是水-气喷砂,其砂料为氧化铝。其特点是:不易粉化,砂料可以循环使用,劳动条件得到改善,环境污染减轻,还可以用碳化硅砂、锆镁砂等,但由于砂料价格昂贵,企业很少采用。

在不宜采用湿喷砂时,可根据涂装件形状、结构的复杂程度,选用干喷砂处理。此时喷砂件应干燥,砂料也是干燥的,若砂料不干,则必须进行烘干或晒干处理。干喷砂的空气压力应根据被处理件的材质、结构形状、工件厚度以及加工件的余量来确定。其中,工件厚度小于3mm的不采用喷砂处理,主要原因是工件壁薄,易产生变形,这时应采用手工打磨和机械打磨的处理方法。厚度大于3mm的工件才采用喷砂处理。

5)喷砂处理工艺流程

①干喷砂工艺流程为:脱脂→喷砂→清理→磷化处理→冷水洗→热水洗→自干或风干→涂装(涂底漆)。

②湿喷砂的工艺流程与干喷砂的基本相同。

6)表面质量要求

①干喷砂后,物体表面为均匀的无光泽灰色(金属色),达到GB/T 8923.1—2011的表面处理等级要求。

②湿喷砂后,表面应均匀、致密、无光泽或半光泽的灰色(金属色),要求与干喷砂的相同。

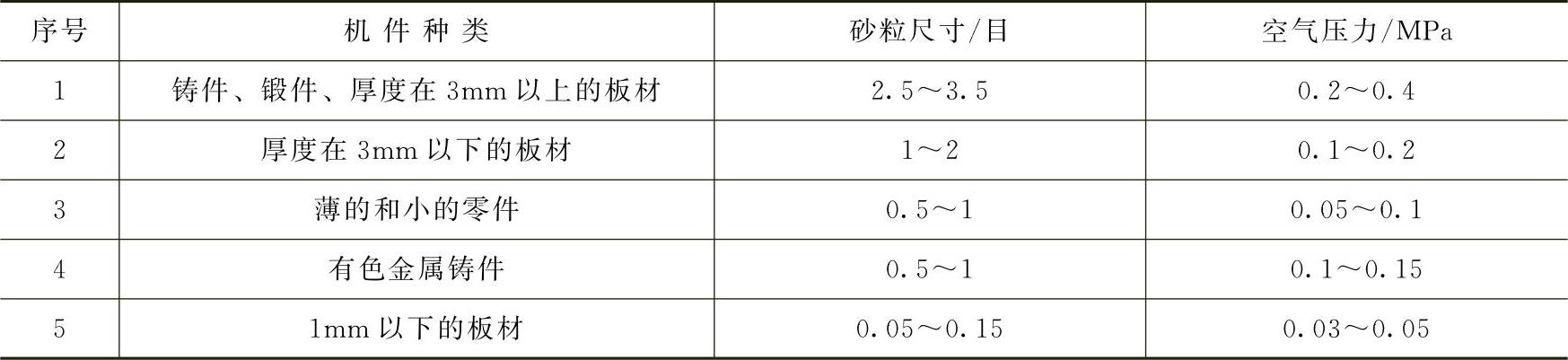

③喷砂的工作压力在0.04~0.56MPa范围内,湿喷砂一般选用0.56MPa的工作压力。喷砂用砂粒尺寸及空气压力见表2-3。

表2-3 喷砂用砂粒尺寸及空气压力

(2)抛丸处理 抛丸处理的原理是丸粒从旋转的叶轮经分配室的窗口射向转动轮的叶片上,在离心力的作用下,以80m/s的速度向被处理表面喷射多达130kg/min的丸粒(丸粒喷流呈扇形)。抛丸设备按操作方式分为断续工作和连续工作两种。有的设备通过改变叶片方向,扩大抛料流密度,增大被处理件的包容面积来提高处理能力。固定抛丸设备的自动化程度高,但只适用于板材和型材的表面处理。

在抛丸处理前,应将待处理件预热到40~50℃,目的是去掉金属表面的潮气,同时也能缩短处理和涂装的干燥时间。抛丸处理的丸粒径一般为0.5~1.5mm。丸粒过细不能保证完全清除氧化皮,丸粒过大则会产生粗糙度不均匀的粗糙表面,影响涂膜的外观质量。

(3)手工或半机械化除锈法 有刷光处理、抛光处理和磨光处理等除锈方法。

1)刷光处理。刷光处理是用弹性很好的钢丝刷或铜丝刷,搓刮金属表面上的铁锈和氧化皮以及污染等的处理方法,可以手工进行,也可以装在电动的装置上进行。其优点是转速快,除锈的速度也快,不会改变金属零部件原来的形状;缺点是除锈不彻底。

2)抛光处理。抛光处理是利用抛光轮和抛光膏等精细磨料,对金属表面进行轻微的切削和研磨,以除去锈蚀和表面的细微不平的处理方法,在除锈的同时,可提高金属零部件表面的光洁程度。

3)磨光处理。磨光处理是利用黏附有氧化铝和碳化硅等磨料的砂纸、砂布和砂轮,在处理件上来回摩擦,以去除金属表面上的铁锈或氧化皮的处理方法。此方法简便易行,但效率低,只适用于小批量生产的零部件的局部处理,不适于处理形状复杂的零部件,对锈蚀严重的部位清理不彻底。

4)滚光处理。滚光处理时,装有磨料和零件的滚筒,在电动机的带动下做旋转运动,零件在滚筒内不断与磨料翻滚磨搓,从而除去零件上的铸造砂、冲压所形成的毛刺、氧化皮和铁锈。与抛光处理、磨光处理相比较,滚光处理能降低生产成本和费用,提高生产率。滚光处理也称为甩砂处理。

5)高压水处理。高压水处理是利用高压水流的冲击力来进行除锈,是较新的除锈方法,适用于处理大面积的金属锈蚀物、氧化皮、旧涂膜等。该方法需要专用设备。在自动化程度很高的地方使用高压水处理,具有处理效率高、生产成本低的优点。常用的高压水连续射流压力为20~80MPa。(https://www.xing528.com)

2.化学除锈法

化学除锈法包括酸洗除锈、综合除锈、碱性除锈、电解除锈等方法。

(1)酸洗除锈法酸洗除锈法是利用酸与金属表面的锈蚀物(氧化物)产生化学反应生成可溶于水的盐类,从而达到除锈目的的除锈方法。酸洗液有硫酸和盐酸两种,一般企业采用盐酸。

盐酸反应式如下:

FeO+2HCl=FeCl2+H2O

Fe2O3+6HCl=2FeCl3+3H2O

Fe3O4+8HCl=FeCl2+2FeCl3+4H2O

与此同时,铁与酸化学反应时会析出氢气。

Fe+2HCl=FeCl2+H2↑

氢气的逸出能把难溶的黑色氧化皮(特别是多孔疏松状的黑皮)机械地剥落下来。若除锈时间过长,则会使裸露的基体金属溶解,导致被处理件尺寸改变(即过腐蚀现象)。溶解铁所析出的氢原子渗入金属体晶相内部,会导致金属表面力学性能变差(氢脆现象),尤其是高碳钢和弹性体,本来就很硬,再加上氢脆现象的存在,则有可能造成断裂而报废。

为了防止氢脆现象,常采用一种能减缓金属表面溶解和损坏的物质,既对氧化物的溶解无影响,又能减少氢的析出,从而降低金属的吸氢作用。这种物质称为缓蚀剂。缓蚀剂能被吸附在金属的阳极上,阻碍电化学腐蚀的作用,从而缓解金属的腐蚀。例如,渗氢的产品和零部件经过180~200℃高温脱氢处理(时间为2~3h),可以避免质量事故的发生。

盐酸溶液中添加的缓蚀剂有乌洛托品(六次甲基四胺)及其缩合物和苯胺等。若硫酸溶液中添加的缓蚀剂有硫脲、六次甲基四胺、若丁等,则其添加量一般控制在1~3g/L,也有按10g/L添加的。缓蚀剂含量高并不能代表其作用显著。

酸的含量与温度对金属的腐蚀速度有影响,尤其是酸含量的提高会使腐蚀速度加快,这时就要控制工件在槽液内停留的时间,考虑金属材料的材质、表面锈蚀情况和观察酸洗效果,防止金属件在酸洗槽内停留时间过长而产生过腐蚀现象,影响外观质量或改变金属件尺寸。

(2)综合除锈法 综合除锈法是在同一槽液中,同时完成几道除锈工序的处理方法,有脱脂、除锈“一步法”,脱脂、除锈、磷化“三合一法”,脱脂、除锈、磷化、钝化“四合一法”。综合除锈法简化了生产工序,提高了处理效率,减少了清洗设备和占地面积,节省了清洗用水及处理材料。综合除锈法采用弱酸作除锈液,对环境污染轻,得到推广应用。

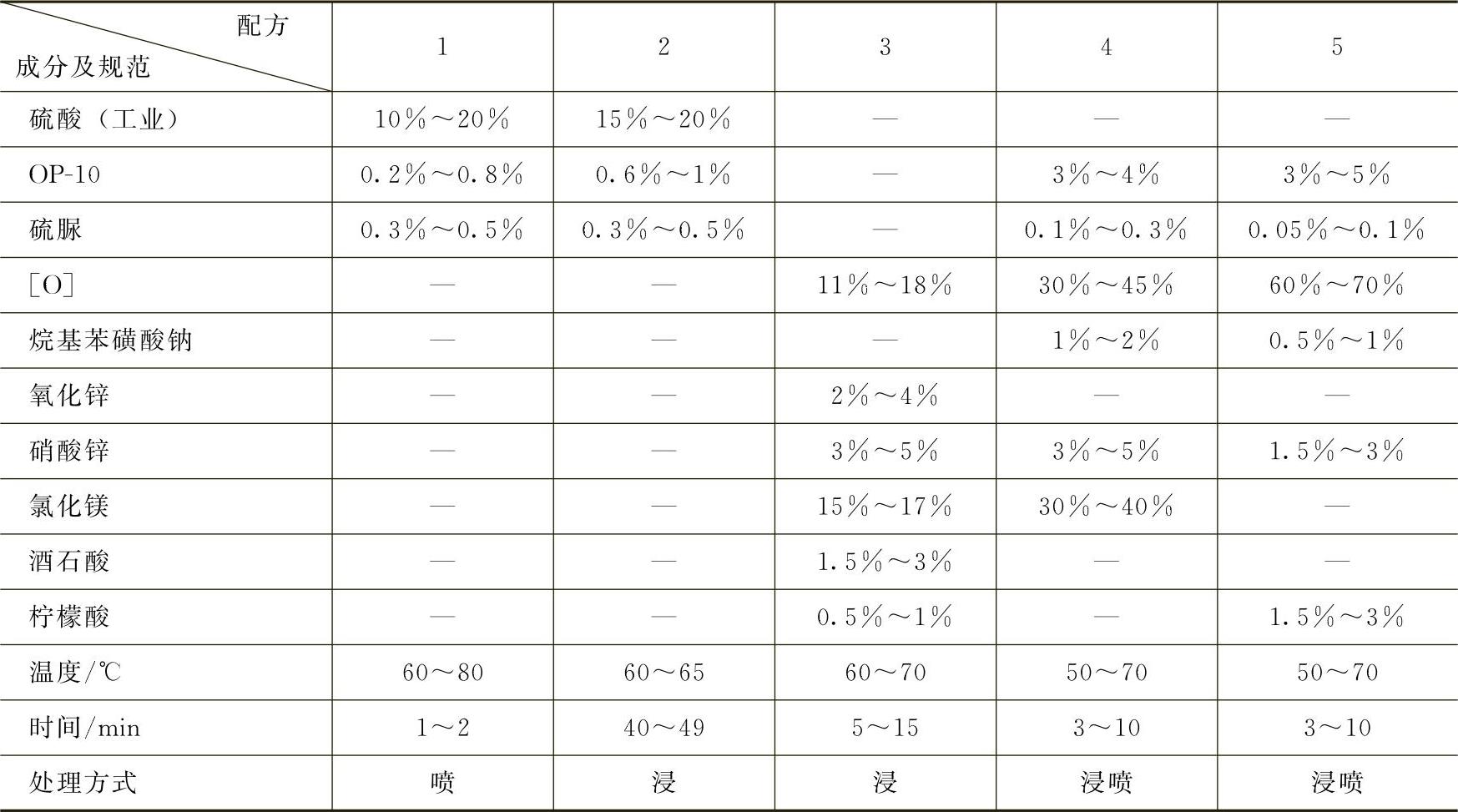

“三合一法”和“四合一法”的除锈液主要由表面活性剂(乳化剂)、除锈剂(各种酸)、磷化剂、配位剂、螯合剂、促进剂等组成。综合除锈液的pH值在2~3之间,游离酸的质量分数应在3%~6%之间。综合除锈方式分为浸泡式和喷淋式,也有喷浸结合式。综合除锈液中含有的表面活性物质,不但有很好的脱脂去污效果,而且可以提高酸液的渗透性,液面上的少量的气泡还能减少酸雾的逸出。综合除锈液配方见表2-4。

表2-4 综合除锈液配方(质量分数)

(3)碱性除锈法 铁锈或氧化物不能直接在碱液中溶解,也不会很快从金属表面脱落,必须使其溶解于碱,形成配位化合物。能够和三价铁反应而生成配位化合物的化合物有氰化钾、羟基羟酸和氨基多元羟酸等。这种碱性除锈剂对金属的腐蚀性小,很少产生有害物质,不会产生酸洗过程中的过腐蚀现象,产生的氢气也极少,因此也不会出现氢脆现象;可将被处理件表面的锈蚀物和油污同时去除,并且具有缓蚀作用;除锈后的水洗和中和过程简单方便,只是处理时间较长,使用温度较高,生产成本比硫酸和盐酸处理法高;难以除净工件表面和焊接件凹坑处的铁锈,对黑色的氧化皮无效等。

(4)电解除锈法 电解除锈法是把处理件浸放在电解液中通以直流电,通过电化学反应达到除锈目的的除锈方法。电解除锈法有两种类型:一类是把除锈件作为阳极;另一类是把除锈件作为阴极。

1)阳极除锈法:通电后金属溶解,利用阳极产生的氧气的机械力来分离锈层。由于阳极在电解质中被腐蚀,因此在将处理件表面锈蚀物去除的同时,金属基体也被腐蚀。若仅要除去金属表面的锈蚀物,则不宜用这种方法;若要使金属表面达到电抛光效果,则可采用此方法。

2)阴极除锈法:利用通电后在阴极上产生的氢气来还原氧化铁,使它易溶于酸液中,再以氢的机械力使锈蚀物从被处理件表面脱离,同时还起到阴极保护作用。阴极除锈时的电流密度大,故被处理件在电解质中没有被腐蚀现象。在阴极除锈时,阴极上会产生氢气,会产生氢脆现象,因此在溶液中添加适量的缓蚀剂仍是必须的。

(5)化学除锈时的注意事项

1)除锈溶液都有强腐蚀性,因此在操作过程中要注意安全,防止溶液飞溅到皮肤和衣物上。操作时一定要穿耐酸工作服(或耐酸围裙)、耐酸胶鞋,戴橡胶手套和防护眼镜,以防烧伤。

2)除锈过程中的各工序必须连续进行,中途不能间断,否则会影响除锈的效果。应严格控制溶液的配方,由于使用过程中水分会逐渐挥发,因此应随时加水调整。若溶液配比不当,则被处理件会出现过腐蚀等现象,因此应定期对槽液进行化验分析并随时进行调整,尤其应严格控制温度和酸洗时间,遵守工艺制度。

经热溶液处理的工件取出后应先用热水冲洗,再用冷水冲洗;经常温酸洗的工件取出后应先用冷水冲洗,再用热水冲洗。冲洗时必须将工件彻底冲洗干净,使金属表面无残液,否则会出现再度锈蚀现象。结构受力工件酰洗后,可在140℃保温1h进行脱氢处理。

3)化学药品的妥善保管。严禁将氧化剂、酸和酸酐混放在一起,彼此应隔离存放,防止因混存而引起爆炸、燃烧等危险事故。应注意维护化学除锈场地的设备,加强通风,降低化学除锈的蒸发气体对设备的腐蚀作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。