1)高速加工的概念

高速加工是一个相对的概念,由于不同的加工方式、不同工件材料有不同的高速加工范围,很难就高速加工的速度给出一个确切的定义。概括地说,高速加工技术是指采用超硬材料的刀具与磨具,利用能可靠地实现高速运动的自动化制造设备,以极高的切削速度来达到提高材料切除率,并保证加工精度和加工质量的现代制造加工技术。

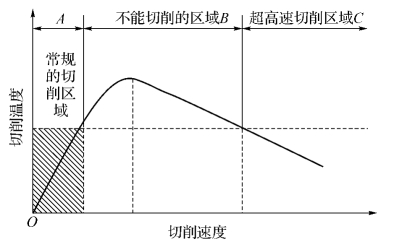

图10-6 高速切削概念示意图

德国切削物理学家Salomon于1931年提出的著名切削理论认为:一定的工件材料对应有一个临界切削速度,在该切削速度下其切削温度最高。如图10-6所示,在常规切削速度范围内(图10-6中A区)切削温度随着切削速度的增大而提高,当切削速度达到临界切削速度后,随着切削速度的增大切削温度反而下降。Salomon的切削理论给人们一个重要的启示:如果切削速度能超越切削“死谷”(图中B区)在超高速区内(图10-6中C区)进行切削,则有可能用现有的刀具进行高速切削,从而可大大地减少切削工时,成倍地提高机床的生产率。

不同的材料高速切削速度的范围也不同,几种常用的材料如铝合金为2 000~7 500m/min,铜为900~5 000m/min,钢为600~3 000m/min,灰铸铁为800~3 000m/min,钛为150~1 000m/min。与之对应的进给速度一般为2~25m/min,高的可达60~80m/min。

2)高速加工的特征(https://www.xing528.com)

高速加工的速度比常规加工速度几乎高出一个数量级,在切削原理上是对传统切削认识的突破。由于切削机理的改变,而使高速加工产生出许多自身的优势,表现优越的有如下切削特征。

(1)切削力低。由于加工速度高,使剪切变形区变窄,剪切角增大,变形系数减小,切屑流出速度加快,从而可使切削变形减小,切削力比常规切削降低30%~90%,刀具耐用度可提高70%,特别适合于加工薄壁类刚性较差的工件。

(2)热变形小。切削时工件温度的上升不会超过3℃,90%以上的切削热来不及传给工件就被高速流出的切屑带走,特别适合于加工细长、易热变形的零件和薄壁零件。

(3)材料切除率高。在高速切削时其进给速度可随切削速度的提高相应提高5~10倍。这样,在单位时间内的材料切除率可提高3~5倍,适用于材料切除率要求大的场合,如汽车、模具和航天航空等制造领域。

(4)高精度。由于高切速和高进给率,使机床的激振频率远高于机床-工件-刀具系统的固有频率,使加工过程平稳、振动小,可实现高精度、低粗糙度加工,非常适合于光学领域的加工。

(5)减少工序。许多零件在常规加工时需要分粗加工、半精加工、精加工工序,有时机加工后还需进行费时、费力的手工研磨,而使用高速切削可使工件加工集中在一道工序中完成。这种粗精加工同时完成的综合加工技术,叫做“一次过”技术(One pass maching)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。