减速器的装配工艺过程主要包括:装配前的准备工作、零件的补充加工、试装、部装、总装和验收试验等。

1)装配前的准备工作

装配前的准备工作包括:熟悉产品图样及工艺文件,准备工具,领取及清洗成套零件等。

(1)熟悉产品图样及工艺文件。在装配之前,首先要仔细研究总装配图,只有这样,才能对箱体的构造,零件的种类和它们相互之间的关系有一个全面的了解。在看图时,还必须分析装配工艺,以便按照工艺要求进行装配。

在看图过程中,还要知道装配过程中需要什么加工工具、测量和检验工具,如钻头、丝锥、力矩扳手、跳动检测装置等,事先应准备好,以便连续生产。还要准备一些自制工具,如压装滚动轴承用的套筒等。

(2)成套零件的领取。按产品零部件明细表、标准件及外购件明细表,成套领取装配所需的零件、标准件、外购件及相应的辅料。本减速器共包括21种零件、10种标准件和4种外购件,按每种数量及总装配套数领取,不得多领或少领。

(3)整形。修锉箱盖、轴承盖等铸件的不加工表面,使其与箱体结合部位的外形一致。对于零件上未去除干净的毛刺、锐边及运输中因碰撞而产生的印痕也应锉除。

(4)清洗。用清洗剂清除零件、标准件表面的油污、灰尘、切屑等,防止装配时划伤、研损配合表面。常用清洗剂有煤油、汽油和化学清洗液。清洗后还要及时吹干,在有相对滑动的表面、滚动轴承内应填入适量的润滑脂。

2)零件的补充加工

零件上某些部位需要在装配时进行加工,如小盖、油面指示器片、反光片、垫片与箱体的配作,盖、垫片与箱盖的配作。配作后的零件须重新清洗,以备总装时使用。

具体配作方法是,将需配作的零件按外形对齐放置后,压紧,按螺纹底孔尺寸一起钻孔后,螺纹孔再攻丝,其余通孔再按图扩孔。另一种配作方法是,先将最外面的零件连接孔做好,其他零件以它为基准配划线,再钻孔或攻丝。

3)零件的试装与分组件的装配

零件的试装又称试配,是为了保证产品总装配质量而进行的各连接部位的局部试验性装配。为了保证装配精度,某些相配的零件需要进行试装,对未满足装配要求的,须进行调整或更换零件。例如,输出轴与大齿轮的平键连接,就需要连接试配。这里要求平键与轴槽过渡配合,与齿轮槽间隙配合,齿轮与轴过渡配合。装配时,平键可用台虎钳压入,齿轮可用压力机压装。装配后,应保证相应的配合要求,能平稳地传递运动和转矩。平键顶面与齿轮槽底面应有一定的间隙,以不破坏齿轮原有的跳动精度。

装配后的齿轮,可用齿圈径向跳动检查仪检测其径向跳动,按表9-3,不应大于0.045mm。

试装后的零件,一般仍要卸下,并作好配套标记,待部件总装时再重新安装。此处齿轮与轴的连接,不影响其他零件的装配,故无须卸下。

分组件的装配:这里的分组件就是两个带毛毡圈的端盖23和端盖31。单件、小批生产时,只要购买一定厚度的工业毛毡,剪成宽度略大于槽深的长条,配放到端盖槽内一圈,长度合适后将其涂上润滑脂后嵌入槽内,待组件装配时直接使用。成批生产时,毛毡圈可用冲模冲制。

4)组件的装配

由减速器部件总装配图(如图9-50所示,在某机器中减速器仅是一个改变转速和扭矩的部件)可以看出,减速器主要有输入轴组件、输出轴组件和小盖组件。

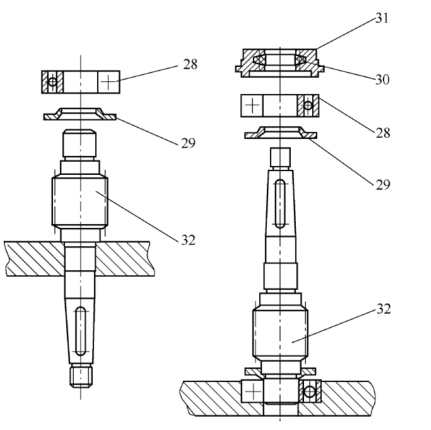

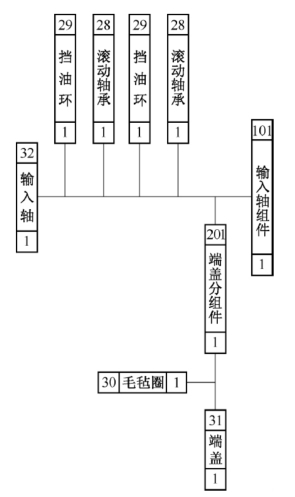

(1)输入轴组件装配。如图9-51所示为输入轴组件的装配顺序,图9-52为轴组件的装配系统图,输入轴32是组件的装配基准件,其他零件或分组件依次装配到装配基准件上:将输入轴32小齿轮端朝上插入装配台支承孔内,先放入挡油环29,再压装滚动轴承28,注意,最好在压力机上用专用套筒压内圈。将轴调头,将已装轴承端插入装配台支承孔内,放入另一只挡油环29,再压装另一只滚动轴承28,装上端盖分组件201。

组件中各零件或分组件的相互装配关系和装配顺序,通常用如图9-52所示的装配系统图表示。在装配系统图中,零件或分组件用长方格表示,并标明名称、代号和数量。画图时,先画一条水平线,左边画出表示基准件的长方格,右边画出表示组件的长方格。依次将装入装配基准件上的零件或分组件引出,零件、标准件在横线上方,分组件在横线下方。当产品结构复杂时,可分别绘制组件、部件及产品整机的装配系统图。

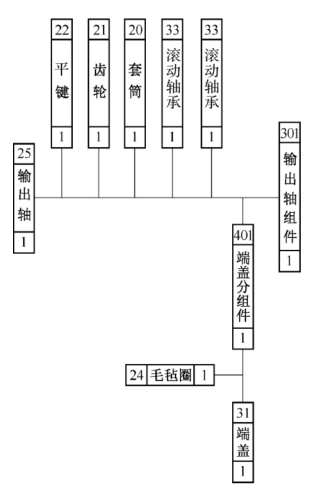

(2)输出轴组件装配。如图9-53所示为输出轴组件装配系统图,输出轴25是组件的装配基准件。将已装上平键22和齿轮21的输出轴插入装配台支承孔内(小端向下),放入套筒20,再压入滚动轴承33,调头,先压入另一只滚动轴承33,再装上端盖分组件401。

(3)小盖组件装配。如图9-50所示,用螺母12将通气塞11紧固在盖10上。

(https://www.xing528.com)

(https://www.xing528.com)

图9-51 输入轴组件装配顺序

28—滚动轴承 29—挡油环 30—毛毡密封圈 31—端盖 32—输入轴

图9-52 输入轴组件装配系统图

图9-53 输出轴组件装配系统

5)减速器部件总装和调整

减速器部件总装的基准件是箱体。

(1)装配输入轴组件。将已经装配好的输入轴组件装入箱体左支承孔内,向下压紧到位。轻轻敲击输入轴前轴承外圈,使轴承消除游隙并紧靠后端盖支承孔。装入端盖26,测量端盖端面与滚动轴承端面之间的距离H(见图9-54),据以确定调整环27的厚度为![]() 。磨去调整环27的修配量(预留修配量为0.5mm),将厚度合适的调整垫圈27装好。

。磨去调整环27的修配量(预留修配量为0.5mm),将厚度合适的调整垫圈27装好。

(2)装配输出轴组件。装配输出轴组件的过程与装配输入轴组件过程相似,不再赘述。装配后要保证齿轮正确啮合。合箱前,在大、小齿轮齿面均匀涂上薄薄一层红丹粉,合箱后检测齿轮啮合接触精度。

(3)装配箱盖。安装箱盖,敲入定位锥销,如图9-50所示,按图插入四只长螺栓14和两只短螺栓15,放上弹簧垫圈,按一定顺序分三次用力矩扳手将螺母预紧,保证螺栓拧紧力矩为(12~15)N·m。

(4)精度检测。用手转动输入轴,齿轮传动应平稳、传动比恒定、无明显噪音和卡滞现象。

用百分表测量输入轴和输出轴的轴向窜动量在0.02~0.05mm之间。

将输入轴转动若干圈后(使输出轴轻微制动),拆开箱盖,检查齿轮的接触斑点,按表9-4所示要求,在齿高方向接触面积不小于40%,在齿长方向接触面积不小于50%,并且接触斑点应处于节圆附近对称分布。

检测合格后,重新清洗箱体内腔,仍按(1)~(3)的顺序,重新装配好箱盖。注意,装配前应在四只端盖外表与箱体支承孔表面、结合平面间均匀涂抹密封胶,保证箱体密封。

图9-54 输入轴轴向间隙的调整

26—端盖 27—调整环

(5)装配油位观察孔零件。将相应表面均匀涂上密封胶,垫片两面涂上黄油后,按图9-50依次装入垫片2、反光片3、垫片2、油面指示器4和小盖6,一起与箱体凸缘对齐后,用三只M3×16螺钉压紧。

(6)装配放油螺塞。垫上平垫圈19,在螺塞的螺纹表面涂上密封胶后旋入放油孔,并旋紧。

(7)装配小盖组件。装配小盖组件前应先向箱体内注入润滑油,油面高度与观察窗中心平齐即可。

将垫片9及相应表面,涂上密封胶后,用四只M3×10螺钉将小盖组件装配在箱盖顶部,注意与箱盖凸缘对齐。

(8)试车。总装完成后,检查所领零件是否不足或剩余,以检验是否多装或漏装。无误后减速器部件应进行运转试验。用转动输入轴的方法使润滑油均匀流至各润滑点。然后,在输入轴装上带轮,将减速器放置于试验台上,连上电动机,用手转动带轮试转。一切符合要求后,接上电源,由电动机带动空转试车。运转30min后,观察运转情况,此时轴承温度不能超过规定要求,齿轮无显著噪音,符合装配的各项技术要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。