1)带传动机构的装配

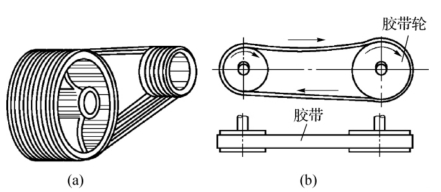

常用的带传动有平带传动和V带传动等,如图9-32所示。

(1)主要技术要求。

①带轮的歪斜和跳动要符合要求。通常允许其径向跳动量为(0.000 25~0.005)D,端面跳动量为(0.000 5~0.001)D(D为带轮直径)。

②两轮中间平面应重合。其倾斜角和轴向偏移量不得超过规定要求。一般倾斜角小于1°。

③传动带的张紧力大小要适当。张紧力过小,不能传递所需功率;张紧力过大,带、轴和轴承都会因受力过大而加速磨损,并降低传动效率。

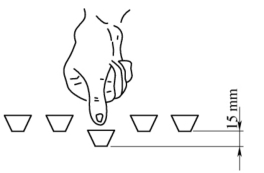

张紧力的调整可以通过调整两带轮间中心距或使用张紧装置的方法进行。对于中等中心距的V带传动,其张紧程度以大拇指将V带中部压下15mm左右为宜,如图9-33所示。

图9-32 带传动

图9-33 V带的张紧程度

(2)装配作业要点。

①带轮的安装。带轮在轴上安装一般采用过渡配合,并用键或螺纹等固定。在安装带轮前,必须按轴键槽和轮毂键槽来修配,然后清除表面上的污物,涂上机油,再用木棰敲打法或用螺旋工具(如图9-34所示),将带轮安装到轴上。

安装后,可使用划针盘或百分表检查带轮径向圆跳动和端面圆跳动,如图9-35所示。如发现跳动量超过允许的范围,则可从下述三方面找原因:

a.轴弯曲或带轮装置不正;

b.键的修配不正确;

c.带轮本身不合格。

图9-34 用螺旋压入工具安装带轮

图9-35 带轮跳动的检测

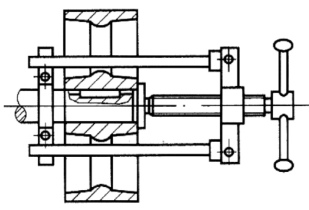

安装不合格或修理时,需将带轮拆卸下来。拆卸时,一般先拆去固定螺母或螺钉,再用压力机压出带轮,或用拉拔器拆卸带轮,如图9-36所示。

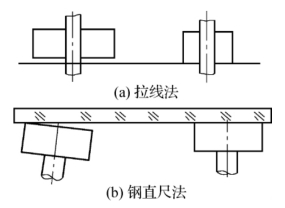

②带轮间相互位置的保证。带轮间相互位置不正确,会引起张紧不匀和加快磨损。两带轮对称中心平面的重合度一般在装配过程中通过调整达到。检查方法是:当两轮中心距不大时可用钢直尺检查,中心距较大时可用拉线方法检查,如图9-37所示。

图9-36 用拉拔器拆卸带轮

图9-37 带轮相互位置正确性检查

③传动带的安装。以V带为例,先将三角带套在小胶带的带轮槽中,然后转动大胶带轮,用起子将带拨入大带轮槽中。安装好的V带在带轮槽中的正确位置应是V带的外边缘与带轮轮缘平齐(新装V带可略高于轮缘),如图9-38(a)所示。V带陷入槽底会导致工作侧面接触不良,如图9-38(b)所示;V带高出轮缘则使工作侧面接触面积减小,导致传动能力降低,如图9-38(c)所示。

图9-38 V带在带轮中的位置

2)齿轮传动机构装配

圆柱齿轮传动是齿轮传动中最常见、应用最普遍的一种。它可以用来传递扭矩和运动,改变转速的大小和方向,还可以把转动变为移动。(https://www.xing528.com)

(1)装配时的主要技术要求。齿轮传动要求传动平稳、传动比恒定、振动及噪音均很小,同时要保持足够的承载能力。为此,装配技术要求如下:

①齿轮孔与轴的配合要适当,不能有偏心或歪斜等现象;

②齿轮啮合后,应有适当的齿侧间隙。侧隙过小,齿轮转动不灵活,甚至卡齿,使齿面磨损加剧;侧隙过大,换向时产生冲击;

③两齿轮啮合时,轮齿接触部位(反映两齿轮相互位置)正确,接触面积符合要求;

④齿轮的轴向错位量不得超过规定值。

(2)齿轮的安装。齿轮在轴上的连接有固定、滑移和空套等不同的方式。

在轴上空套或滑移的齿轮,与轴的配合为间隙配合,装配后的精度主要由加工的精度来决定。装配后齿轮在轴上不得有晃动现象。

在轴上固定的齿轮,与轴的配合多数为过渡配合,带有少量的过盈。装配时如果过盈量不大,则可用敲击的方法装入,过盈量较大时,应用压力机压装或热套。

齿轮装在轴上可能出现的误差是:齿轮偏心、歪斜和端面未贴紧轴肩。

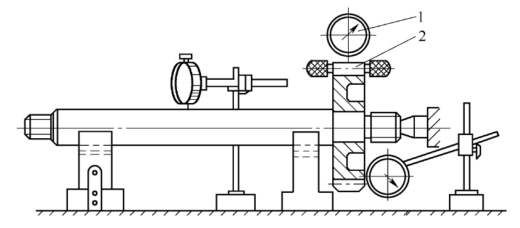

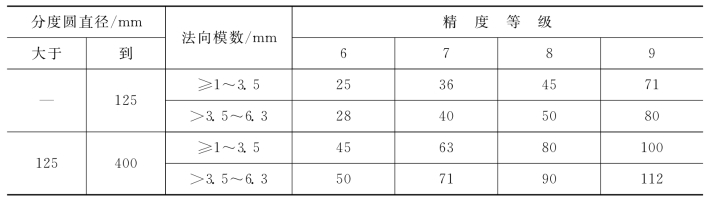

精度高的齿轮传动机构,在压装后需检验其径向和端面的跳动,如图9-39所示。将齿轮轴放在V形块或顶尖上,用百分表在齿轮的端面和齿圈处(需在齿间放一圆柱销,直径d≈1.5m),一面转动齿轮一面进行测量,齿轮回转一周,百分表最大读数与最小读数之差就是齿轮端面跳动和径向跳动。当然也可在齿圈径向跳动检查仪或普通偏摆检查仪上进行测量。齿圈径向跳动允差值如表9-3所示。

图9-39 齿轮径向与端面跳动的检测

1—百分表 2—圆柱销

表9-3 圈径向跳动允差值 (单位:μm)

(3)检验齿轮的啮合质量。啮合质量检验的内容包括侧隙检验和接触斑点检验。

①侧隙检验。侧隙在齿轮零件加工时用控制齿厚的上、下偏差来保证,也可在装配时通过调整中心距来达到(一般固定中心距极限偏差,通过改变齿厚偏差大小而获得不同的最小侧隙)。侧隙大小由齿轮工作条件决定:用于分度传动的齿轮要求侧隙很小或为零;对于经常正、反转的齿轮要求侧隙小些;对于高温高速传动齿轮要求侧隙大些。一般传动齿轮的齿侧间隙为(0.041~0.078)m(m为齿轮模数),具体可按工作条件和相关公式计算。装配时,侧隙可用塞尺或百分表直接测量。

用百分表直接测量时,应先将一齿轮固定,再将百分表测量杆抵在另一齿轮表面上,测出可动齿轮齿面的摆动量即为侧隙。更精确的测量方法可使用拨杆进行,如图9-40所示。侧隙值可通过下式计算:

图9-40 齿轮副侧隙的检测

1—拨杆 2—百分表

![]()

式中:jn——齿轮副法向侧隙,单位为mm;

c——摆动齿轮时百分表读数差,单位为mm;

d——齿轮分度圆直径,单位为mm;

L——拨杆长(测量点至齿轮中心的距离),单位为mm。

大模数齿轮的侧隙较大,可用压铅片的方法测量:将铅片放在轮齿间压扁后,测量最薄处的尺寸。精度要求不高时,可用塞尺直接测出。

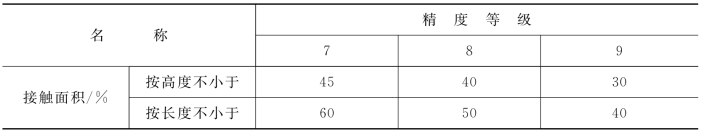

②接触斑点检验。检验齿轮接触斑点,可用涂色法进行,将轮齿涂红丹粉后转动主动轮,使被动轮轻微制动。轮齿上印痕分布面积应该是:在轮齿高度上接触斑点不少于30%~50%;在轮齿宽度上不少于40%~70%(随齿轮的精度而定,如表9-4所示)。其分布位置应该是自节圆处对称分布,如图9-41所示:中心距太大则接触斑点上移;中心距太小则接触斑点下移;两齿轮轴线不平行则接触斑点偏向齿宽方向一侧。如出现上述情况,可在中心距允差的范围内,通过刮削轴瓦或调整轴承座加以改善。

表9-4 圆柱齿轮的接触斑点

图9-41 圆柱齿轮副的接触斑点

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。