1)结构与技术条件分析

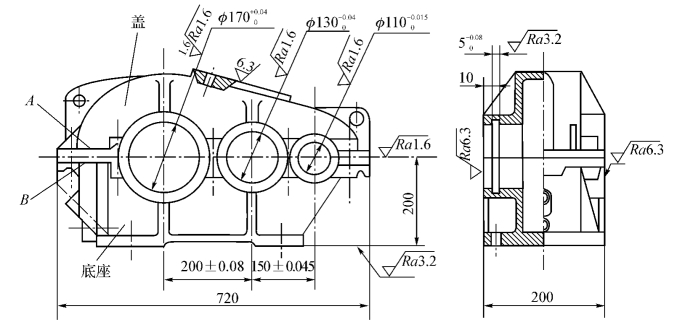

一般减速箱,为了制造与装配的方便,常做成可分离式结构,轴承支承孔的轴心线在上下两部分的接合面上,如图8-31所示。

图8-31 分离式箱体的结构简图

分离式箱体的主要加工部位有:轴承支承孔、接合面、端面及底面等。主要技术要求有:

(1)接合面对底座的平行度误差不超过0.05mm/100mm;

(2)接合面的表面粗糙度Ra值小于1.6μm,接合面的接合间隙不超过0.03mm;

(3)轴承支承孔的轴线必须在接合面上,误差不超过0.2mm;

(4)轴承支承孔的尺寸精度为IT7级,表面粗糙度值Ra小于1.6μm,圆柱度误差不超过孔径公差之半,孔距精度误差为±0.05~0.08mm;

(5)箱体机械加工前要经过时效处理。

2)分离式箱体的工艺特点

分离式箱体为小批量生产,材料为HT200,毛坯为铸造毛坯,其机械加工工艺过程见表8-4~8-6。

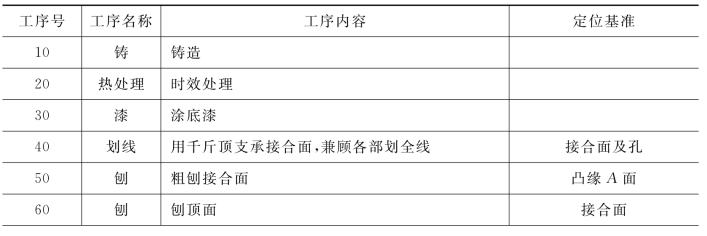

表8-4 箱盖的机械加工工艺过程(https://www.xing528.com)

续 表

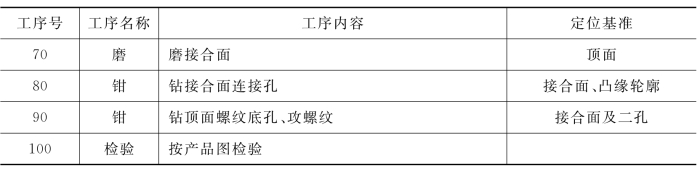

表8-5 底座的工艺过程

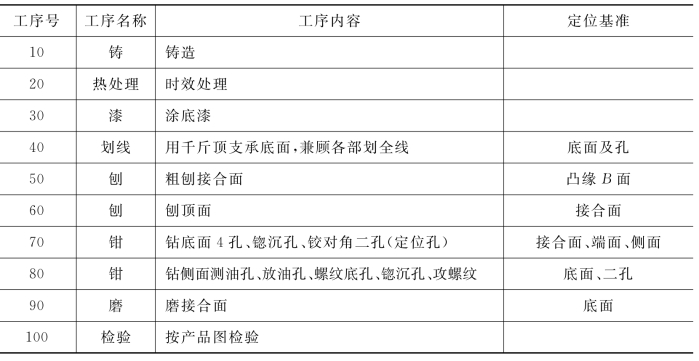

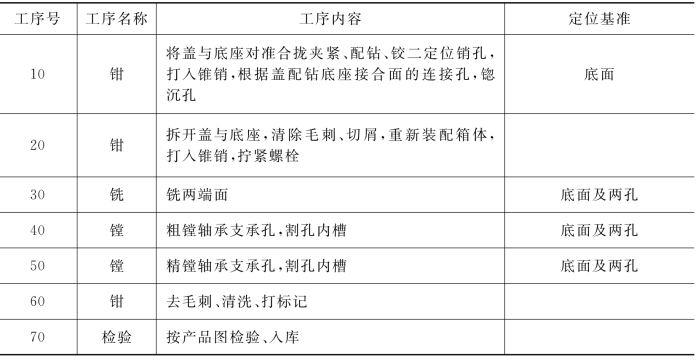

表8-6 箱体合装后的工艺过程

由上表可见,分离式箱体虽然遵循一般箱体的加工原则,但是由于结构上是分体式的,因而在工艺路线的拟定和定位基准的选择方面均有其特点。

(1)工艺路线的拟定。分离式箱体工艺路线与整体式箱体工艺路线的主要区别在于整个加工过程分为两大阶段:第一阶段先对箱盖和底座分别进行加工,主要完成接合面及其他平面、螺纹孔和定位孔的加工,为箱体的合装做准备;第二阶段在合装好的箱体上加工孔及其端面。在两个阶段之间安排钳工工序,将箱盖与底座合装成箱体,并用两定位销定位,使其保持一定的位置关系,以保证轴承孔的加工精度和拆装后重新装配的重复精度。

(2)定位基准的选择。

①粗基准的选择。分离式箱体最先加工的是箱盖和箱座的接合面,分离式箱体一般不能以轴承孔的毛坯面作为粗基准,而是以凸缘不加工面为粗基准,即箱盖以凸缘A面,底座以凸缘B面为粗基准,这样可以保证接合面凸缘厚薄均匀,减少箱体合装时接合面的变形。

②精基准的选择。分离式箱体的接合面与底面(装配基面)有一定的尺寸精度和相互位置精度要求。轴承孔轴线应在接合面上,与底面也有一定的尺寸精度和相互位置精度要求。为此,加工底座时,应以底面为精基准,使接合面加工时的定位基准与设计基准重合;箱体合装后加工轴承孔时,仍以底面为主要定位基准,并与底面上的两定位孔组成典型的“一面两孔”定位方式。这样,轴承孔的加工,其定位基准既符合“基准统一”原则,也符合“基准重合”原则。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。