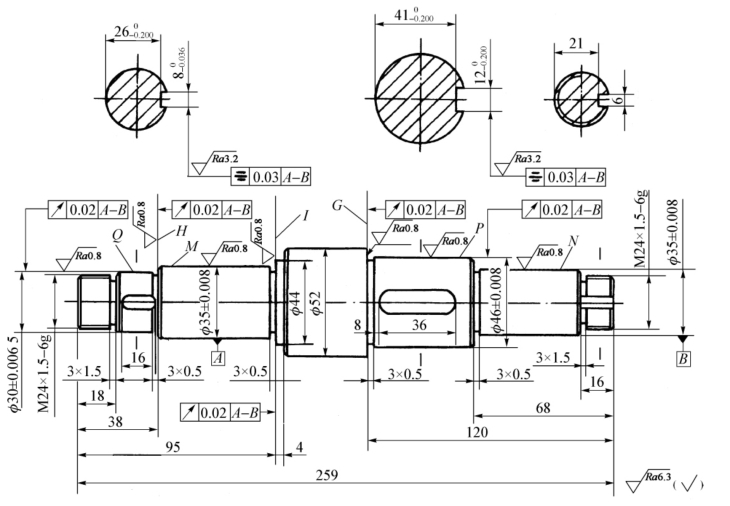

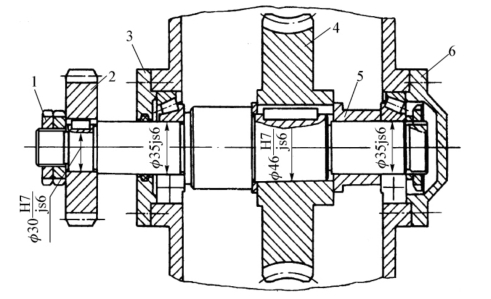

现以如图8-13所示的传动轴为例,介绍一般阶梯轴的机械加工工艺过程。传动轴在减速箱中的装配,见图8-14。生产类型为单件小批生产;零件材料为45钢;调质处理硬度为240~290HB;未注倒角C1。

图8-13 传动轴

图8-14 传动轴在减速箱中的装配简图

1—锁紧螺母 2—齿轮 3—透盖 4—蜗轮 5—隔套 6—端盖

工艺分析过程如下:

(1)确定定位基准面。根据该零件的几何特征,采用“一夹一顶”作为加工粗加工、半精加工基准。为保证该轴的几个主要配合表面和轴肩对基准轴线A-B的径向圆跳动和端面圆跳动要求,应以“两中心孔”为定位精基准。

(2)主要表面的加工方法。由于该轴基本为回转表面,以车削、磨削为主要加工方法。粗加工、半精加工采用车削加工,又因主要表面M、N、P、Q的尺寸公差等级较高,表面粗糙度Ra值较小,车削加工后还需进行磨削。因此,这些表面的加工顺序为:粗车→调质→半精车→磨削。(https://www.xing528.com)

(3)选择毛坯的类型。轴类零件的毛坯通常选用棒料或锻件。对于批量不大的阶梯轴一般采用热轧或冷轧棒料。图8-13所示的传动轴,材料为45钢,批量为单件小批生产,各外圆直径相差不大,因此,毛坯选用φ60的热轧圆钢料。

(4)拟定工艺过程。在拟定该轴的工艺过程中,当考虑主要表面加工的同时,还要考虑次要表面的加工及热处理要求。要求不高的外圆在半精车时就可以加工到规定的尺寸,退刀槽、越程槽、倒角和螺纹应在半精车时加工,键槽在半精车后进行划线和铣削。调质处理安排在粗车之后。调质后要安排修研中心孔工序,以消除热处理变形和氧化皮。磨削之前,一般还应修研一次中心孔,以提高定位精度。单件生产轴半精车、磨削余量分别取1.5、0.5,批量生产“粗车及半精车外圆加工余量及偏差”见表7-14,磨外圆余量见表7-15。当轴最大直径在≥10~18挡时,选取中心孔规格A2;在≥18~30挡时,取A2.5;在≥30~50挡时,取A3.15;在>50~80挡时,取A4。

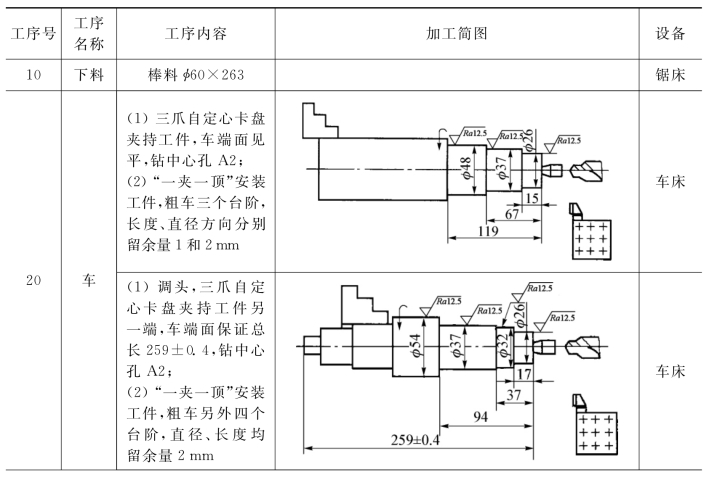

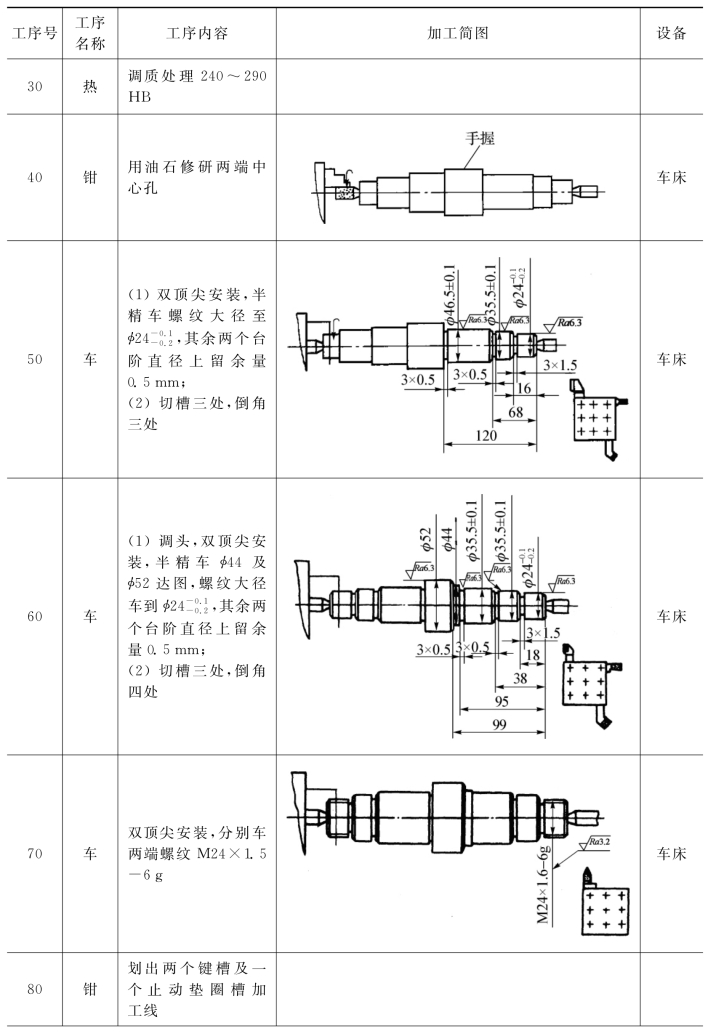

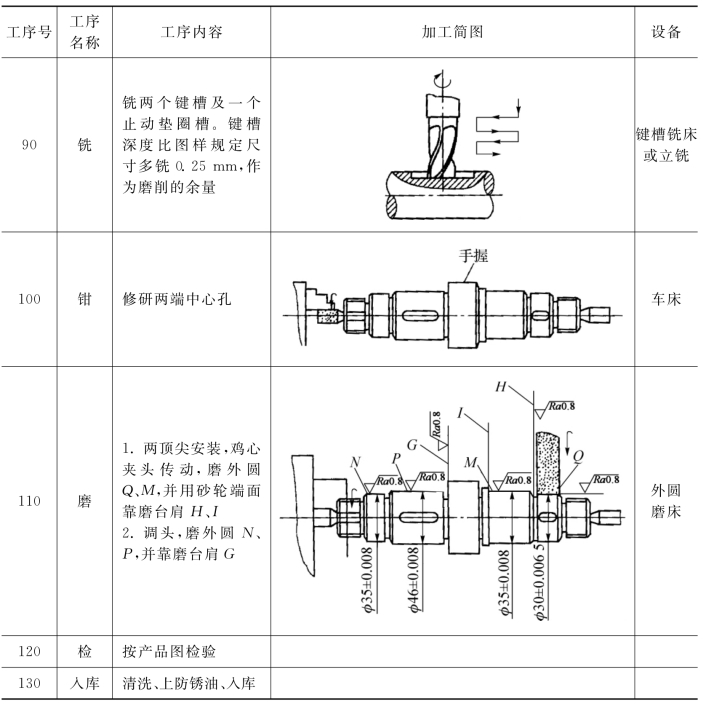

综上所述,该零件的机械加工工艺过程见表8-1。

表8-1 传动轴的机械加工工艺过程

续 表

续 表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。