1)定位基准的选择

(1)用两中心孔定位。轴类零件常用两中心孔作为定位精基准,因为轴类零件的各外圆表面、圆锥面、螺纹表面的同轴度及端面的垂直度等设计基准都是轴的中心线,用轴的两端中心孔作为定位基准,不仅符合基准重合原则,并能够在一次安装中加工出大部分外圆及端面,这也符合基准统一原则。

粗加工及半精加工时为了提高零件的刚度,经常用外圆表面或外圆表面与中心孔共同作为定位基准,即“一夹一顶”安装。内孔加工时,也以外圆作为定位基准。

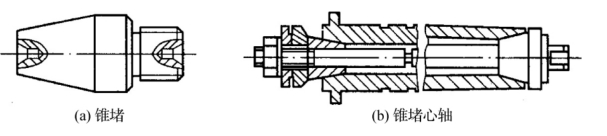

(2)空心轴定位基准的选择。对于空心的轴类零件,在加工出内孔后,为了使后续各工序有统一的定位基准,在定位精度要求较高,轴孔锥度较小的情况下,可使用锥堵,如图8-2(a)所示。当孔端锥度较大或是圆柱孔时,可使用锥堵心轴,如图8-2(b)所示。当然,如果空心轴孔较小,可直接在孔口倒2×60°工艺锥孔作为定位基准。

图8-2 锥堵与锥堵心轴

(3)中心孔的修正。中心孔在使用过程中会因磨损和热处理变形而影响轴类零件的加工精度。在加工高精度轴类零件时,中心孔的形状误差会影响到加工表面的加工精度,因此要在各个加工阶段尤其是精加工工序前,对中心孔进行修正。中心孔的修研方法有以下几种。

①用硬质合金顶尖修研。如图8-3所示为修研中心孔的六棱硬质合金顶尖,其刃带具有切削和挤光作用,能纠正中心孔的几何形状误差。这种方法效率高,但质量稍差,常用于普通中心孔的修研。

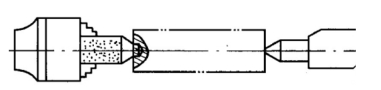

②用油石、橡胶砂轮或铸铁顶尖修研。将油石、橡胶砂轮或铸铁顶尖研磨工具夹在车床卡盘上,把工件顶在研磨工具和车床后顶尖之间,并加入一定的润滑油及研磨剂进行研磨,如图8-4所示。此方法修研精度高,但效率较低,必要时可联合使用上述两种方法。

图8-3 硬质合金顶尖

图8-4 用油石研磨中心孔

③用中心孔磨床磨削。大批量生产轴类零件中心孔的修研,一般在中心孔磨床上进行。该方法生产效率高,加工精度好。

2)外圆表面加工

(1)外圆表面的车削加工。轴类零件外圆表面的车削可划分为荒车、粗车、半精车、精车和细车等加工阶段。

①荒车。对于自由锻件或大型铸件毛坯,为减少外圆表面的形状误差,使后续工序的加工余量均匀,需荒车加工,加工后的尺寸精度达IT15~IT18级。

②粗车。目的是尽快切除多余的材料,使其接近工件的形状尺寸。其特点是采用大的背吃刀量、较大的进给量及中等或较低的切削速度,以求提高生产率。粗车后应留有半精车和精车的加工余量。粗车的尺寸精度达IT10~IT12,表面粗糙度值为Ra12.5~25μm。对于要求不高的非功能性表面,粗车可作为最终加工;而对于要求高的表面,粗车作为后续工序的预加工。

③半精车。是在粗车的基础上进行的。其背吃刀量和进给量均较粗车时小,可进一步提高外圆表面的尺寸精度、形状和位置精度及表面质量。半精车可作为中等精度表面的终加工工序,也可作为高精度外圆表面磨削或其他精加工工序的预加工。半精车尺寸精度达IT9~IT10,表面粗糙度值为Ra3.2~6.3μm。

④精车。一般可作为最终加工工序或光整加工工序的预加工,其主要目的是达到零件表面的加工要求。为此,要求使用高精度的车床,选择合理的车刀几何角度和切削用量。采用的背吃刀量和进给量比半精车更小,为避免产生积屑瘤,常采用高速精车或低速车削。精车后的尺寸精度可达IT7~IT8,表面粗糙度值为Ra0.8~1.6μm。

⑤细车。细车使用精度和刚度都很好的车床,同时采用金刚石等高耐磨性刀具,其尺寸精度可达IT6~IT7,表面粗糙度值为Ra0.4~0.8μm。一般用于单件小批量的高精度外圆表面的终加工工序。细车尤其适宜加工有色金属,因为有色金属不宜采用磨削,所以常采用细车代替磨削。

在不同的生产条件下,加工外圆表面使用的设备也不相同。在单件小批量生产中,使用通用机床;在中批量生产中,使用液压仿形刀架或液压仿形车床;在大批量生产中,使用液压仿形车床或多刀半自动车床或自动车床。数控车床在不同批量中都广泛使用,尤其用于轴的精加工。

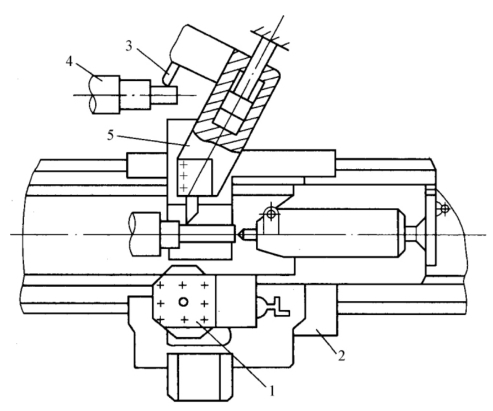

使用液压仿形刀架可实行车削加工的半自动化,更换靠模、调整刀具都比较简单,可减轻劳动强度,提高加工效率。图8-5为车床用液压仿形刀架加工示意图。仿形刀架5安装在溜板2上,位于方刀架1的对面,仿形尺4(靠模)安装在床身的附加靠模支架上。工作时,仿形刀架随溜板作纵向移动,触头3沿仿形尺轮廓滑动,使仿形刀架按照触头运动作仿形运动,车出与仿形尺轮廓相同的零件。

(2)外圆表面的磨削加工。磨削加工是工件外圆表面精加工的主要方法,某些精确坯料(如精密铸件、精密锻件和精密冷轧件)可不经车削加工直接进行磨削。它既能加工淬硬工件,也可以加工未淬硬的工件。根据不同的精度和表面粗糙度的要求,磨削可分为粗磨、精磨、精细磨和镜面磨削等。

①粗磨。粗磨采用较粗磨粒的砂轮和较大的背吃刀量及进给量,以提高生产率。粗磨的尺寸精度可达IT7~IT8,表面粗糙度值为Ra0.8~1.6μm。

②精磨。精磨则常用较细磨粒的砂轮和较小的背吃刀量及进给量,以获得较高的精度及较小的表面粗糙度。精磨的尺寸精度可达IT5~IT6,表面粗糙度值为Ra0.2~0.8μm。

图8-5 液压仿形刀架

1—方刀架 2—溜板 3—触头 4—仿形尺 5—仿形刀架

③光整加工。如果工件精度要求在IT5以上,表面粗糙度要求达Ra0.008~0.1μm。则在经过精车或精磨以后,还需要通过光整加工。常用的外圆表面光整方法有研磨、超级光磨和抛光等。

根据磨削时工件定位方式的不同,磨削可分为中心磨削和无心磨削。中心磨削加工精度高,生产率高,通用性广,目前在机械加工中占有重要地位。无心磨削的生产率很高,但难以保证工件的相互位置精度和形状精度,并且不能磨削带有键槽和平面的轴。

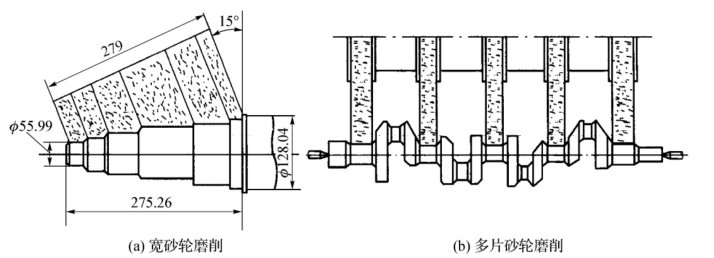

提高磨削效率,降低磨削成本,是磨削加工中不可忽视的问题。提高磨削效率的途径有两条;其一是缩短辅助时间,如自动装卸工件、自动测量及数字显示、砂轮的自动修整与补偿、开发新磨料和提高砂轮耐用度等;其二是缩短机动时间,如高速磨削、强力磨削、宽砂轮磨削和多片砂轮磨削等,如图8-6所示。(https://www.xing528.com)

图8-6 宽砂轮磨削和多片砂轮磨削

3)其他表面的加工方法

(1)花键加工。花键是轴类零件上的典型表面,与单键相比,具有连接强度高、各部位受力均匀、导向性和对中性好、连接可靠和传递转矩大等优点。根据花键的截面形状不同,可分为矩形、渐开线形、梯形和三角形四种,其中矩形花键应用最广。花键的定心方式常见的是以小径定心和大径定心,轴类零件的花键加工常采用铣削、滚削和磨削三种方法。

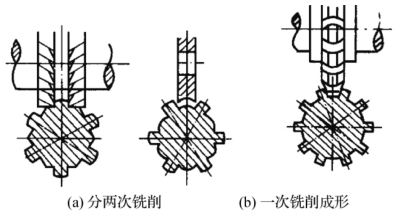

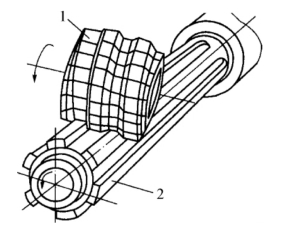

当单件小批量生产时,矩形花键的加工常在装有分度头的卧式铣床上进行。先用盘铣刀铣花键的两侧面,再用弧形成型铣刀铣花键的小径,见图8-7(a);也可用一把成型铣刀同时完成侧面和小径的加工,见图8-7(b)。当批量生产时,一般用展成法在花键铣床上使用花键滚刀加工花键,见图8-8。批量生产时还常采用双飞刀高速铣花键,铣削时飞刀高速旋转,花键轴做轴向移动。

图8-7 用铣刀铣削花键

图8-8 用花键滚刀加工花键

1—花键滚刀 2—工件

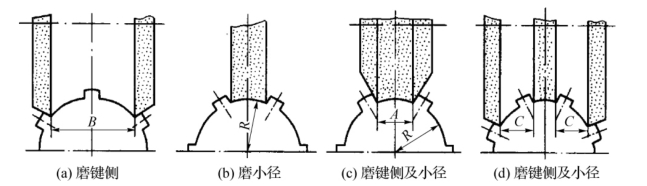

当花键精度要求较高或表面进行淬火处理后,常采用磨削作为最终加工。当生产批量较大时,通常在普通外圆磨床上磨削大径,在花键磨床上磨削键侧;而以小径定心的花键,小径和键侧都要磨削。当生产批量较小时,可在工具磨床上或平面磨床上用分度头磨削外花键的小径和键侧。花键轴的磨削见图8-9。

图8-9 磨削花键轴

(2)螺纹的加工。螺纹是轴类零件的常见加工表面,其加工方法很多,这里仅介绍车削、铣削、滚压和磨削螺纹的特点。

车削螺纹是常用的加工螺纹的方法,所用刀具简单,适应性强,可获得较高的加工精度;但效率较低,适用于单件小批量生产。当螺纹直径较小时,常在车床上用板牙套外螺纹,用丝锥攻内螺纹。

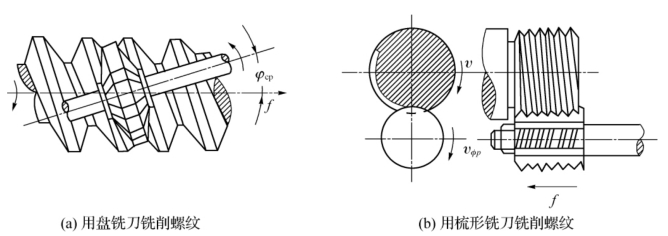

铣削螺纹广泛应用在生产批量较大的场合,生产效率比车削螺纹高,但加工精度较低。铣削螺纹的刀具有螺纹铣刀和梳形螺纹铣刀。图8-10为铣削螺纹的加工示意图。

图8-10 铣削螺纹

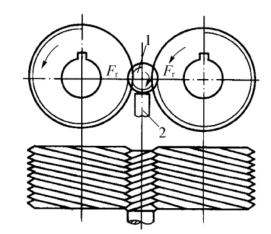

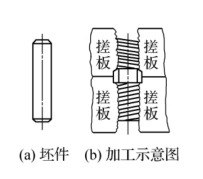

滚压螺纹常用于大量生产的场合,生产效率高。其滚压方式较多,有滚丝轮滚压螺纹,如图8-11所示;还有搓丝板滚压螺纹,见图8-12。

图8-11 滚丝轮滚压螺纹

1—工件 2—支承板

图8-12 搓丝板滚压螺纹

磨削螺纹是精密螺纹的主要加工方法,用于加工高硬度和高精度的螺纹件。磨削螺纹在螺纹磨床上进行,加工成本较高。

4)拟定工艺路线

一般来说,加工轴类零件以车削、磨削为主要加工方法。其工艺路线如下:下料—锻造—正火—车端面、钻中心孔—粗车各外圆表面—调质(中碳或中碳合金钢)—修研中心孔—半精车各外圆表面—车螺纹—铣键槽或花键—热处理(淬火)—修研中心孔—粗精磨外圆表面—检验入库。

(1)下料一般在锯床上进行。批量生产毛坯,多采用锻件,强度高、材料利用率高。

(2)车端面、钻中心孔工序,在单件小批生产中,常在普通车床上进行,由于需要调头装夹,两端中心孔的不同轴度大,精度低。在成批大量生产中,常用铣端面钻中心孔专用机床,在一次装夹中分两个工位,先铣削两端面,再钻中心孔,其精度高、生产率高。

(3)轴的粗、半精加工一般在车床上进行。单件小批量生产中采用普通车床,大批大量生产中采用仿形车床或多刀半自动车床。现多采用数控车床。

(4)加工键槽或花键时,单件小批生产中,常采用铣床加工,成批大量生产时分别采用键槽铣床或花键铣床加工。花键加工精度要求高时,还应使用花键磨床加工。

(5)轴的精加工对于有色金属采用精车、细车,对钢件常采用外圆磨削加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。