1)工序余量和加工总余量

(1)工序余量。工序余量是相邻两工序的工序尺寸之差。是被加工表面在一道工序中切除的金属层厚度。

对于外表面,Zb=a-b(图7-20(a))

对于内表面,Zb=b-a(图7-20(b))

式中:Zb——本工序的工序加工余量;

a——前工序的工序尺寸;

b——本工序的工序尺寸。

上述表面的加工余量为非对称的单边加工余量,旋转表面(外圆和孔)的加工余量是对称加工余量。对称加工余量的计算式如下:

对于轴:2Zb=da-db(图7-20(c))

对于孔:2Zb=db-da(图7-20(d))

式中:Zb——半径上的加工余量;

da——前工序的加工表面的直径;

db——本工序的加工表面的直径。

图7-20 工序余量

(2)加工总余量。加工总余量是指零件从毛坯变为成品的整个过程中某一表面所切除金属层的总厚度,即零件上同一表面毛坯尺寸与零件设计尺寸之差,也等于各工序加工余量之和。即

式中:Z总——总加工余量;

Zi——第i道工序的工序余量;

n——该表面总共加工的工序数。

总加工余量也是个变动值,其值及公差一般是从有关手册中查得或凭经验确定。黑色金属轴类零件用棒料作为毛坯时,外圆加工总余量参见表7-12。选取时应注意:台阶轴最大直径在轴的中间部位按最大直径选取,在靠近端头部位则可选小些。

表7-12 黑色金属轴类零件的外圆加工余量

2)影响加工余量的因素

加工余量的大小对零件的加工质量、生产率和经济性都有较大的影响。余量过大会使机械加工的劳动量增加,生产率下降。同时也会增加材料、工具、动力的消耗,使生产成本增加。确定加工余量的基本原则是在保证加工质量的前提下,尽量减少加工余量。以车削图7-21(a)所示圆柱孔为例,分析影响加工余量大小的因素,如图7-21(b)、和图7-21(c)所示,图中d1、d2分别为前道和本道工序的工序尺寸。影响加工余量的因素包括:(https://www.xing528.com)

图7-21 影响加工余量的因素

(1)被加工表面由前道工序产生的微观不平度Ra1和表面缺陷层深度H1。

(2)被加工表面上由前道工序产生的尺寸误差和几何形状误差。一般形状误差η1已包含在前道工序的工序尺寸公差T1范围内,所以只将T1计入加工余量。

(3)前道工序引起的被加工表面的位置误差ρ1。

(4)本道工序的安装误差ε2。这项误差会影响切削刀具与被加工表面的相对位置,所以也应计入加工余量。

由于ρ1和ε2在空间有不同的方向,所以在计算加工余量时应按两者的矢量和进行计算。

按照确定工序余量的基本要求,对于对称表面或回转体表面,工序的最小余量应按下列公式计算:

2Z2≥T1+2(Ra1+H1)+2|ρ1+ε2|

对于非对称表面,其加工余量是单边的可按下式计算:

Z2≥T1+Ra1+H1+|ρ1+ε2|

3)确定加工余量的方法

(1)经验估计法。根据工艺人员和工人长期生产实践经验,采用类比法来估计确定加工余量的大小。此法简单易行,但有时为经验所限,为防止余量不够产生废品,估计的余量一般偏大。此法多用于单件小批生产。

(2)查表修正法。以有关工艺手册和资料所推荐的加工余量为基础,结合实际加工情况进行修正以确定加工余量的大小。此法应用较广。查表时应注意表中的数值是单边余量还是双边余量。

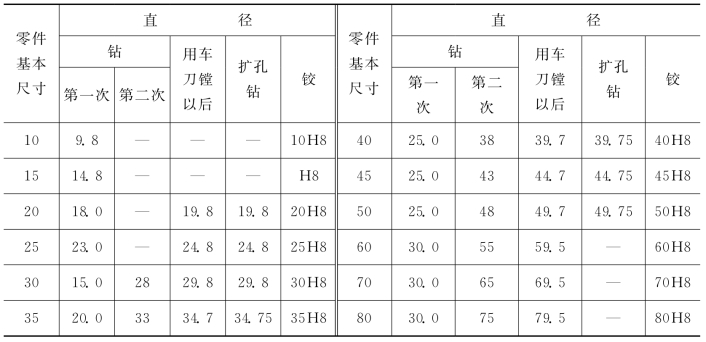

常用工序加工余量的推荐数值见表7-13~表7-16。

(3)分析计算法。以一定的试验资料和计算公式为依据,对影响加工余量的诸因素进行逐项的分析计算以确定加工余量的大小。这种方法确定的加工余量是最经济合理的,但需要全面的试验数据和资料,计算也较复杂,仅在贵重材料及某些大批量生产中采用。

表7-13 基孔制8级精度(H8)孔的加工 (单位:mm)

表7-14 粗车及半精车外圆加工余量及偏差 (单位:mm)

表7-15 半精车后磨外圆的加工余量 (单位:mm)

表7-16 板料每面(边)加工余量 (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。