1)钻床

钻削加工的主运动为刀具随主轴的旋转运动,进给运动是刀具沿主轴轴线的移动。常见的钻床主要有台式钻床、立式钻床和摇臂钻床等。

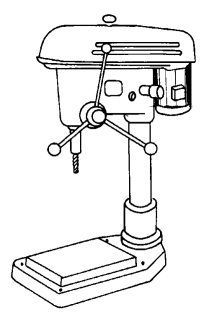

(1)台式钻床。台式钻床是一种小型钻床,常用来钻直径在13mm以下的孔,一般采用手动进给。常见型号为Z4012,其最大钻孔直径为12mm,图5-83为台式钻床外形图。台式钻床小巧灵活,使用方便,适用于加工小型零件上的各种小孔。

图5-83 台式钻床

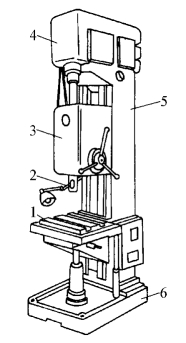

(2)立式钻床。如图5-84所示,电动机将动力经主轴箱4,传给主轴2,使主轴带动钻头旋转,同时把动力传给进给箱3,使主轴沿轴向作机动进给运动。利用手柄,也可以实现手动轴向进给,进给箱和工作台可沿立柱上的导轨上下调整位置,以适应加工不同高度的工件。

立式钻床主轴的轴线位置是固定的,工作时要移动工件,使刀具旋转轴线与被加工孔的中心线重合。这对大而重的工件来说,操作很不方便。因此,它只适用于单件、小批量生产中加工中、小型零件。

图5-84 立式钻床

1—工作台 2—主轴 3—进给箱 4—主轴箱 5—立柱 6—底座

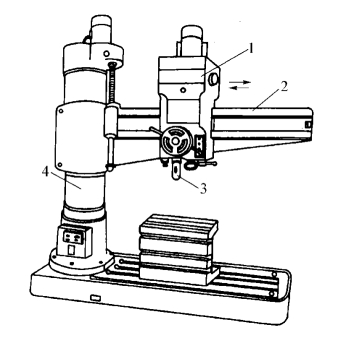

图5-85 摇臂钻床

1—主轴箱 2—摇臂 3—主轴 4—立柱

(3)摇臂钻床。图5-85为摇臂钻床外形图。钻床的摇臂2可在立柱4上作上下移动和作360°回转,主轴箱1可沿摇臂2上的导轨作水平移动。所以,摇臂钻床工作时可以很方便地调整主轴3的位置。为了使主轴在加工时能保持正确的位置,摇臂钻床上备有立柱、摇臂及主轴箱的锁紧机构。当主轴的位置调整好后,可以将它们快速锁紧。

摇臂钻床适用于在笨重的大工件以及多孔工件上钻孔。它是在不移动工件的情况下,靠移动钻轴对准工件上孔的中心来钻孔的,效率很高。因此,适用于单件和中、小批量生产加工大、中型工件。

2)钻削加工

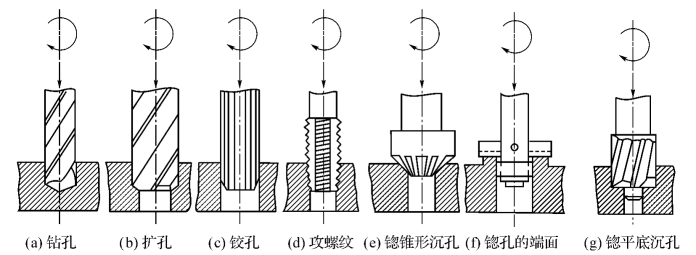

在钻床上用钻头等刀具,对工件进行切削加工的过程称为钻削加工。钻削工作可分为钻孔、扩孔、铰孔及锪孔等。在钻床上能完成的工作见图5-86。

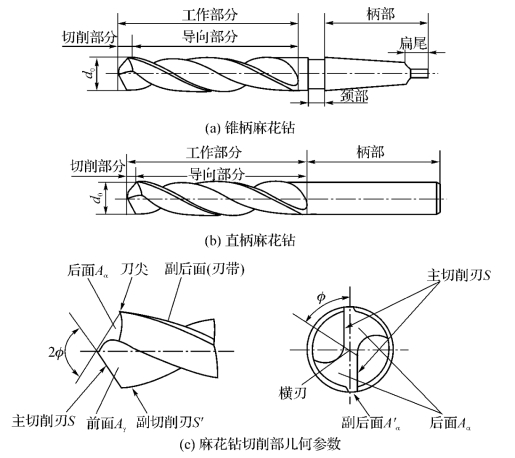

(1)钻孔。钻孔最常用的刀具是麻花钻。麻花钻由柄部、颈部和切削部分组成,如图5-87所示。柄部是钻头的夹持部分,用来传递动力。钻柄有锥柄和直柄两种,一般直径大于13mm的做成锥柄(见图5-87(a)),可直接插入钻床主轴锥孔内,或插入钻套后再插入钻床主轴孔内;直径小于13mm的钻头做成直柄(见图5-87(b)),钻削时用装在钻床主轴上的钻夹头将其夹紧。颈部是柄部和工作部分的过渡部分,通常作为砂轮退刀和打印标记的部位,工作部分分为导向部分和切削部分。

图5-86 钻床上的工作

图5-87 麻花钻的组成与几何参数(https://www.xing528.com)

导向部分主要由两条对称的螺旋槽和刃带(副后面)组成。螺旋槽的作用是正确地形成切削刃和前角,并起着排屑和输送切削液的作用。刃带的作用是引导钻头保持切削方向,使之不偏斜。

切削部分由下列要素组成:两螺旋沟形成的两个螺旋形前刀面,两个由刃磨得到的后刀面,前刀面和后刀面的交线形成的两主切削刃,螺旋形前刀面和刃带的圆柱形副后刀面的交线形成的两副切削刃,两后刀面的交线形成的横刃。横刃用于切削孔底的中心部位,其切削条件很差。两条主切削刃之间的夹角称为顶角(2φ),出厂时为118°。顶角对钻头的切削性能影响很大,在使用时,必须合理地选择顶角。一般加工钢料和铸铁的钻头顶角为116°~120°,顶角较小时,轴向力小,容易切入工件,但强度降低;难钻削材料选较大值。

钻孔前先要在工件上划线,打样冲眼,以便钻孔时起定位作用。较小的工件用台虎钳夹紧,大的工件用螺栓、压板装夹。装夹时,应使工件表面与钻头垂直。

钻孔时,应根据孔径大小选择钻头。一般当孔径小于20mm时,可一次钻出;大于20mm时,应先钻出一小孔,然后再将孔扩大。第一次钻头直径取工件孔径的0.5~0.7倍。

用直径较大的钻头钻孔时,钻床主轴转速应低些,以免钻头很快磨钝;用较小的钻头钻孔时,钻床主轴转速可高些,但进给量应小些,以免钻头折断。钻孔开始时,应先钻一浅坑,检查孔的位置是否正确;当孔将要钻穿时,应减小进给量,以免由于横刃产生的很大的轴向切削力的迅速消失,使钻头突然切入工件而发生事故。钻深孔时,应经常提起钻头,排出切屑和使钻头冷却。钻韧性材料时,要使用切削液。

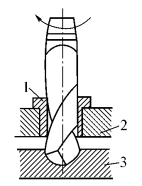

大批量钻孔时,为了提高生产率和质量,可先按照工件的形状和尺寸制成钻模,钻削时按照钻模位置进行加工,这样加工前就不必在工件上划线,见图5-88。

由于钻头的结构和钻削的工作条件较差,钻孔精度较低,一般为IT11~IT12级,表面粗糙度值Ra为12.5~50μm。

图5-88 用钻模钻孔

1—钻套 2—钻模 3—工件

图5-89 扩孔钻

Ⅰ—工作部分 Ⅱ—导向部分 Ⅲ—柄部 Ⅳ—切削部分

(2)扩孔、铰孔及锪孔。扩孔是用扩孔钻扩大孔径的加工方法。一般的扩孔工作可以用麻花钻进行,对于精度要求较高的孔则用专门的扩孔钻(见图5-89)。扩孔钻的切削刃一般有三个或四个,比一般钻头多。由于切削刃和刃带多,故导向性好,工作起来比较稳定,振动小,不易偏斜,而且扩孔钻没有横刃,轴向切削力小,刀具强度好,所以扩出孔的精度和表面质量比较高。利用扩孔钻扩孔,加工精度可达IT9~IT10级公差,表面粗糙度Ra可达3.2~6.3μm,常用作钻孔后的半精加工。扩孔余量一般为孔径的1/8~1/10。

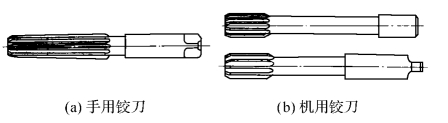

(3)铰孔。为了提高孔的表面质量和精度,用铰刀对孔进行精加工称为铰孔。铰孔精度可达IT7~IT9级公差(手铰可达IT6级),表面粗糙度Ra可达0.4~1.6μm。

铰刀根据使用方法,可分为手用铰刀和机用铰刀两种。手用铰刀工作部分较长,齿数较多,直径通常为1~50mm。机用铰刀工作部分较短,直径通常在10~80mm(见图5-90)。

图5-90 铰刀

铰孔是精加工,所以加工余量不应过大。为了保证铰孔质量,铰孔时必须使用适当的切削液,借以冲掉切屑和消散热量。机铰时,为了避免工件与机床主轴中心线的同轴度误差,常把铰刀安装在浮动夹头中。

(4)锪孔。有些零件的连接孔,有时为了适应装配要求(装平头或沉头螺钉),需要在孔的端部或端面锪孔。锪孔是用锪孔钻加工平底或锥形沉孔,或锪平孔的局部端面。锪孔钻的工作情况见图5-86(e)、(f)、(g)所示。

扩孔和铰孔只能保证孔本身的精度,当孔距离精度较高时,可利用夹具或镗孔来保证。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。