金属切削的实质是切削层金属在刀具的挤压作用下,产生塑性剪切滑移变形的极其复杂的过程。

1)切削层的3个变形区

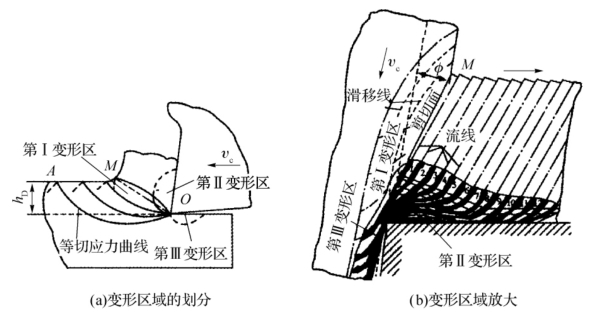

金属切削过程的切削层通常被划分为3个变形区,如图4-11所示。

图4-11 切削过程的三个变形区

(1)第一变形区。OA与OM之间为第一变形区Ⅰ。切削层上金属从OA面开始发生塑性变形,到OM面晶粒的剪切滑移基本完成,形成的切屑不再沿OM面滑移,而是沿刀具前面流出。OA称为始滑移面,OM称为终滑移面,一般OA与OM的间距只有0.02~0.20mm,可以把第一变形区看成是一个剪切面(亦称滑移面)OM。其变形的主要特征是:沿滑移面的剪切变形以及随之产生的加工硬化。第一变形区Ⅰ是金属切削过程中的主要变形区,消耗大部分功率,并产生大量的切削热。

(2)第二变形区。被切金属层与工件是相连的整体,经过第一变形区后仅形状发生变化,仍为整体。当被切金属层通过剪切面OM形成切屑流出后,与刀具前面接触的切屑底层受到挤压和摩擦作用而产生的变形区为第二变形区Ⅱ。切屑与刀具间存在很大的压力(可达2~3MPa)以及很高的温度(约400~1 000℃)。第二变形区的主要特征是:强烈的挤压和摩擦所引起的切屑底层金属的剧烈变形和切屑与刀具界面温度的升高,这些对刀具的磨损、切削力、切削热等都有影响。

(3)第三变形区。已加工表面受到后刀面的挤压和摩擦作用后形成第三变形区Ⅲ。由于刀具钝圆半径的存在,已加工表面除受后刀面的挤压、摩擦产生微量塑性变形外,还受到切削热的作用,这些都将影响加工表面的质量,是工件出现加工硬化现象的根源。

上述3个变形区汇集在切削刃附近,相互关联和相互影响,称为切削区域。被切削层在这里与工件本体分离,大部分变成切屑,很小部分留在已加工表面。切削过程是在很短的时间内完成的。切削过程中产生的各种现象均与这3个区域的变形有关。

2)切屑的种类

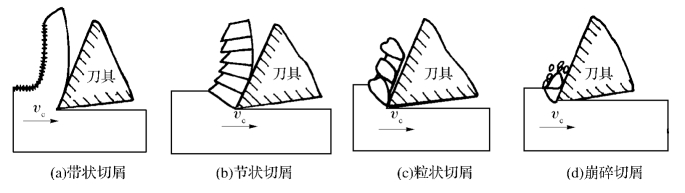

切削过程中切削层的变形程度不同,会产生不同形态的切屑。按切屑形态可分为以下4种基本类型,如图4-12所示。

图4-12 切屑的类型

(1)带状切屑。外形呈带状,底层光滑,外表面无明显裂纹,呈微小锯齿形。一般以较大前角、较小进给量和较高切削速度加工塑性金属,如碳钢、合金钢、铜、铝等材料时会得到带状切屑。形成带状切屑时,切削过程较平稳,工件已加工表面粗糙度值较小。但带状切屑会缠绕工件、刀具等,需采取断屑措施,尤其在数控机床和自动生产线上加工时更要高度重视。

(2)节状切屑。又称挤裂切屑,外形仍呈连绵不断状,但变形程度比带状切屑大,切屑上有未贯穿的裂纹,外表呈锯齿状。在以较小前角、较低切削速度、较大切削厚度加工中等硬度塑性金属材料时产生这种切屑。形成挤裂切屑时,切削力有波动,工件表面粗糙度值较大。

(3)粒状切屑。又称单元切屑,切屑上裂纹已经贯穿,断裂成均匀的梯形单元。在以较小前角、较低切削速度加工塑性较差的材料时产生粒状切屑。形成这种切屑时,切削力波动较大,工件表面质量较差。

(4)崩碎切屑。切削铸铁等脆性材料时,由于材料的塑性较差,切削层往往未经塑性变形就产生脆性崩裂,形成不规则的碎块状的崩碎切屑。形成这种切屑时,切削力波动很大,并且集中在切削刃上,易损坏刀具,工件表面粗糙度值较大。

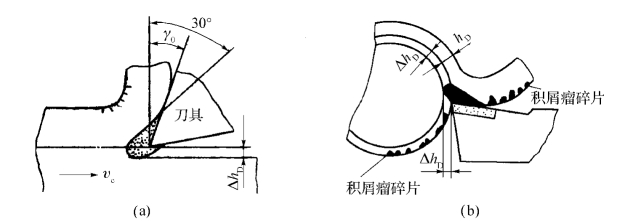

3)积屑瘤

(1)积屑瘤现象。在切削钢、球墨铸铁和有色金属等塑性材料时,在切削速度不高而又能形成连续切屑的情况下,常在切削刃口附近黏结一块硬度很高的楔形金属堆积物,包围切削刃且覆盖前刀面。这一楔形硬块称为积屑瘤,如图4-13(a)所示。切削时,切屑与前刀面发生强烈摩擦,致使切屑底层流动速度降低而形成滞流层,若温度和压力合适,滞流层会黏结在前刀面上而不断硬化形成黏结层,后续切屑从黏结层上流动时又会形成新的滞流层,堆积在原黏结层上。这样,黏结层越来越大,最后长成积屑瘤。

积屑瘤的化学成分与工件相同,硬度却是工件的2~3.5倍,与前刀面黏结牢固,但不稳定,时生时灭,时大时小。积屑瘤在外力、振动等作用下,会局部断裂或脱落,被工件和切屑带走,如图4-13(b)所示;切削碳钢时切削温度在300℃时,积屑瘤最大,当切削温度超过工件材料的再结晶温度(约为500~600℃)时,金属的加工硬化消失,金属软化,延展性增加,积屑瘤也会脱落或消失。可见,产生积屑瘤的决定因素是切削温度,加工硬化和黏结是形成积屑瘤的必要条件。

(https://www.xing528.com)

(https://www.xing528.com)

图4-13 积屑瘤及被工件和切屑带走的情况

(2)积屑瘤对切削过程的影响。

①保护刀具。如图4-13(a)所示,积屑瘤黏结在刀具前面上,包围着切削刃,可代替刀具切削,减少了刀具的磨损,对刀具起保护作用。

②增大刀具实际前角。积屑瘤有约30°的前角,使刀具的实际前角增大,从而减少切屑变形和切削力,切削轻快,而刀具的楔角不变,强度不变。

③增大切削层公称厚度。积屑瘤前端伸出切削刃之外,加工中出现了过切,使切削层公称厚度比无积屑瘤时增大了ΔhD,从而影响了加工精度,如图4-13(b)所示。

④影响工件尺寸精度和表面质量。积屑瘤很不稳定,使切削层公称厚度不断变化,引起切削振动;积屑瘤脱落的碎片可能黏附在已加工表面上;积屑瘤突出刀刃部分,在已加工表面形成沟纹。这些都会使已加工表面粗糙度值增大。

⑤影响刀具耐用度。积屑瘤对切削刃和刀具前面有一定的保护作用,但积屑瘤脱落时,可能使黏结牢固的硬质合金表面剥落,加剧刀具磨损。

积屑瘤的存在有利有弊。粗加工时,积屑瘤能减小切削力,保护刀具,减少磨损,有利于增大切削用量,从而提高生产率。而精加工时则相反,积屑瘤会降低尺寸精度,加大表面粗糙度值。所以,积屑瘤对粗加工有利,对精加工有弊,精加工时应设法避免产生积屑瘤。

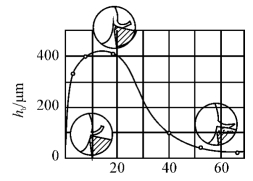

(3)影响积屑瘤的主要因素与抑制措施。

①切削速度。如图4-14所示,切削速度是通过切削温度和摩擦因数来影响积屑瘤的。低速切削(v<5m/min)时,切屑流动慢,切削温度较低,切屑与前刀面的摩擦因数小,不易黏结,不会产生积屑瘤。高速切削(v>70m/min)时,切削温度高,加工硬化和变形强化消失,也不会产生积屑瘤。中速切削(v=15~30m/min)时,切削温度在300~400℃,易形成积屑瘤。可见,将切削速度控制在小于5m/min或大于70m/min的范围内是减少积屑瘤的重要措施。

②刀具前角。前角越大,刀具与切屑接触长度减小,摩擦也小,切削温度低,不易产生积屑瘤。当前角大于35°时,积屑瘤便不会出现。

③工件材料塑性。工件材料塑性越好,越易产生积屑瘤。通过热处理可降低材料塑性,提高其硬度,可抑制积屑瘤的生成。

另外,减少进给量、减小前刀面的表面粗糙度值和合理使用切削液等,都可抑制积屑瘤的产生。

4)鳞刺

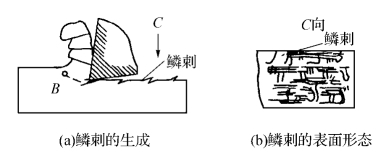

鳞刺是在已加工表面上与切削速度近似垂直的横向裂纹和呈鳞片状的毛刺,如图4-15所示。以较低的速度切削塑性金属时(如拉削、插齿、滚齿、螺纹切削等)常出现鳞刺现象,特别是在切削深度较小时容易产生。鳞刺是很严重的表面缺陷,这种现象使已加工表面质量恶化,表面粗糙度增大2~4级。产生鳞刺的原因是:由于少量金属材料的黏结层积结,刀刃部形状不断变化,剪切力的大小和方向不断变化,当该应力的大小达到材料的强度极限,且方向不切于切削点时,就会导致切屑根部的母体发生撕裂,在已加工表面留下金属被撕裂的痕迹。当母体出现撕裂时,黏结层由于压力变化而消失,形成新一轮的反复。

图4-14 切削速度对积屑瘤高度hD的影响

图4-15 鳞刺

与积屑瘤相比,鳞刺产生的频率较高。防止鳞刺的措施与积屑瘤类似:低速时减小切削厚度,增大前角;采用润滑性好的切削液;人工加热切削区,如电热切削;使用硬质合金刀具时应减小前角,高速切削,以提高切削温度(切削钢时,若切削温度达到500℃就不会出现鳞刺);对低碳钢和低合金钢可进行正火或调质处理,以提高硬度,降低塑性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。