金属切削刀具的种类繁多,形状各异,但它们参加切削的部分在几何特征上都有相同之处,如图4-3所示。其中最典型的是车刀,其他各种刀具切削部分的几何形状和参数,都可视为外圆车刀的演变。通常以车刀为例,来确定刀具几何参数的定义。

1)刀具切削部分的结构要素

车刀由夹持部分和切削部分组成,如图4-4所示,切削部分由以下几部分组成:

(1)前刀面Aγ——切屑流经的刀具表面。

(2)主后刀面Aα——与工件上过渡表面相对应的刀具表面。

(3)副后刀面 ——与工件上已加工表面相对应的刀具表面。

——与工件上已加工表面相对应的刀具表面。

(4)主切削刃S——前刀面与主后刀面的交线,在切削过程中担负主要切削任务。

(5)副切削刃S′——前刀面与副后刀面的交线,它参与部分切削工作,最终形成已加工表面,并影响已加工表面的粗糙度。

(6)刀尖——主、副切削刃连接处的一小部分切削刃。为了增加刀尖处的强度,改善散热条件,一般在刀尖处磨出一小段直线或圆弧形的过渡刃。

图4-3 几种刀具车削部分的形状比较

图4-4 车刀车削部分的结构要素

2)刀具标注角度的参考系

为了确定刀具各刀面、刀刃的空间位置,必须建立一个空间参考坐标系。用于确定刀具角度的坐标参考系有两类:静止参考系和工作参考系。

静止参考系用于刀具的设计、制造、刃磨及测量时定义刀具的几何参数。在该参考系中确定的刀具几何角度称为刀具的静止角度。静止参考系是在简化切削条件和建立标准刀具位置条件下建立的,即:不考虑进给运动的大小,假定刀具的安装定位基准与主运动方向平行或垂直,刀具夹持部分的轴线与进给运动方向平行或垂直。

工作参考系用于确定刀具在切削过程中几何参数的参考系,主要用来分析刀具切削时的实际角度(即工作角度)的参考系。

3)刀具的标注角度

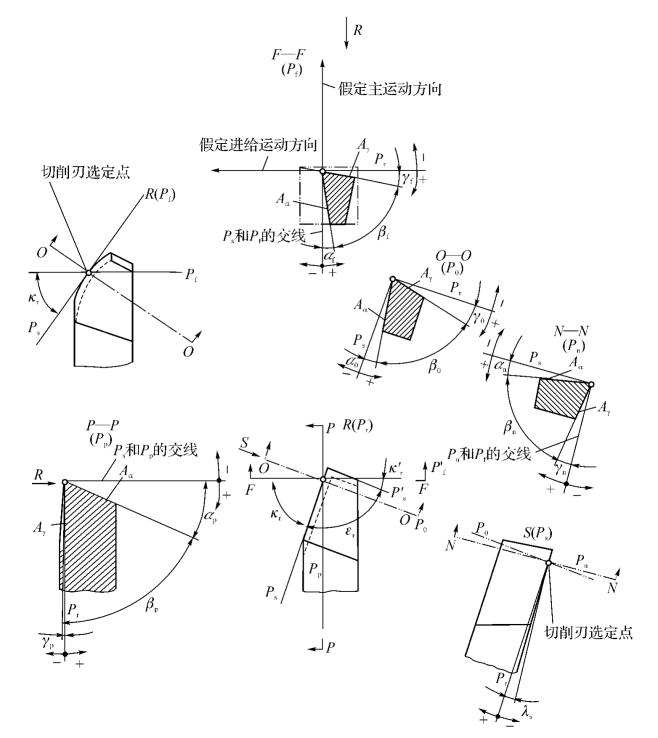

刀具的标注角度,我国一般以正交平面参考系为主,兼用法平面参考系及假定工作平面和背平面参考系,如图4-5所示。

图4-5 刀具静止参考系

(1)刀具静态参考系主要由以下坐标平面组成。

①基面Pr——通过切削刃上某一选定点,且与该点的切削速度方向相垂直的平面。基面是刀具制造、刃磨和测量的定位基准。

②切削平面Ps——通过切削刃上某一选定点,且与主切削刃相切并垂直于基面的平面。

③正交平面Po——通过切削刃上某一选定点,且同时垂直于该点的基面和切削平面的平面。

④法平面Pn——通过切削刃上某一选定点,且与切削刃垂直的平面。

⑤假定工作平面Pf——通过切削刃上某一选定点,且垂直于基面并平行于假定进给运动方向的平面。

⑥背平面Pp——通过切削刃上某一选定点,且垂直于基面和假定工作平面的平面。

(2)正交平面参考系标注角度。正交平面参考系由基面Pr、切削平面Ps和正交平面Po组成。在此参考系中共有5个基本角度和两个派生角度,如图4-6所示。

①在基面内度量的基本角度。

主偏角κr——主切削刃在基面Pr上的投影与进给方向之间的夹角。它总是正值。

副偏角 ——副切削刃在基面Pr上的投影与背离进给方向之间的夹角。

——副切削刃在基面Pr上的投影与背离进给方向之间的夹角。

②在正交平面内度量的基本角度。

前角γo——在正交平面Po内前刀面与基面间的夹角。前角有正、负和零度之分。前刀面与切削平面间的夹角小于90°时γo为正,大于90°时γo为负,等于90°时γo为零度。

图4-6 车刀在静态参考系内的角度标注

后角αo——在正交平面Po内主后刀面与切削平面间的夹角。后角也有正、负规定。后刀面与基面间的夹角小于90°时后角为正,大于90°时后角为负。为减少刀具和加工表面间的摩擦力,后角一般不能为零度,更不能为负。

③在切削平面内测量的基本角度。

刃倾角λs——在切削平面内主切削刃与基面的夹角。刃倾角也有正、负和零度之分。相对于基面,刀尖位于主切削刃的最高点时λs为正;刀尖位于主切削刃的最低点时λs为负;主切削刃与基面平行时λs等于零度。

另外,还有两个派生角:

刀尖角εr——主、副切削刃在基面上投影间的夹角,εr=180°-(κr+ )。

)。

楔角βo——前刀面和主后刀面在正交平面内的夹角,βo=90°-(γo+αo)。(https://www.xing528.com)

(3)法平面参考系标注角度。法平面参考系由基面Pr、切削平面Ps和法平面Pn组成,如图4-6所示。该参考系中刀具角度的定义与正交平面参考系中的角度定义相似,除法前角γn、法后角αn和法楔角βn是在法平面Pn内测量外,其他角度与正交平面参考系中的角度相同。

法前角γn——在法平面Pn内,前刀面与基面间的夹角。

法后角αn——在法平面Pn内,主后刀面与切削平面间的夹角。

法楔角βn——在法平面Pn内,前刀面和主后刀面的夹角,βn=90°-(γn+αn)。

(4)假定工作平面和背平面参考系标注角度。假定工作平面和背平面参考系由基面Pr、假定工作平面Pf和背平面Pp组成。在假定工作平面Pf内测量的角度有侧前角γf、侧后角αf和侧楔角βf;在背平面Pp内测量的角度有背前角γp、背后角αp和背楔角βp。其他角度和正交平面参考系中的角度相同。

4)刀具的工作角度

刀具的工作角度是刀具在工作时的实际角度。在切削过程中,由于刀具的安装位置和进给运动的影响,使原标注坐标系参考平面的位置发生了变化,造成实际角度与标注角度不一样。在大多数情况下,普通车削、镗孔、端面铣削等,由于进给速度远小于主运动速度,刀具工作角度与标注角度相差很小,其差别可不予考虑。但切削大螺距丝杠和螺纹、铲背、切断或特殊安装时,需要计算刀具的工作角度,再换算为刀具的标注角度以便于制造、刃磨,使刀具的工作角度得到最合理值。

(1)刀具工作参考系。工作参考系是用来分析刀具切削过程中实际角度(工作角度)的参考系,它依据合成切削运动来确定。工作基面Pre是通过切削刃上某一选定点,且与该点的合成切削速度方向相垂直的平面。工作切削平面Pse是通过切削刃上某一选定点,且与主切削刃相切并垂直于工作基面的平面。

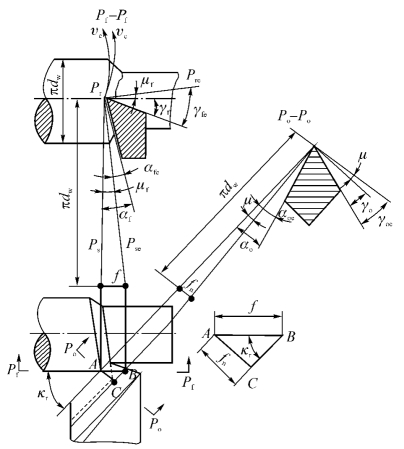

(2)进给运动对刀具工作角度的影响。在切削过程中由于进给运动的影响,使原标注坐标系中的基面、切削平面向进给方向倾斜了一个角度,成为工作坐标系中的基面和切削平面,如图4-7和图4-8所示。

①横向进给时,以切断刀加工为例,如图4-7所示,设其主偏角κr>0°,前角γo>0°,后角αo>0°,安装刀具时刀尖对准工件的中心高。考虑横向进给后,刀刃上选定点相对于工件的运动轨迹是主运动和进给运动的合成运动轨迹,为阿基米德螺线。在正交平面内的工作角度:

γoe=γo+η (4.5)

αoe=αo-η (4.6)

![]()

在切断工件时,若进给量f增大或工件直径dw减小,η值会增大。切削刃接近工件中心时,η急剧增大,工作后角αoe变为负值,使工件最后被挤断。所以,横车不宜用大的进给量,否则易使刀刃崩碎或工件被挤断,或在接近切断时,适当减小进给量。

图4-7 横向进给运动对工作角度的影响

图4-8 纵向进给运动对工作角度的影响

②纵向进给时,如图4-8所示,假设λs=0°,考虑进给运动后,工作切削平面Pse为切于螺旋面的平面,刀具工作参考系[Pre、Pse]倾斜了一个μf,则在假定工作平面内的工作角度:

γfe=γf+μf (4.8)

αfe=αf-μf (4.9)

![]()

在正交平面内的工作角度:

γoe=γo+μ (4.11)

αoe=αo-μ (4.12)

![]()

可见,进给量f越大,工件直径dw越小,工作角度的变化值就越大。一般车削时,因f值较小,μf为30′~40′,故其影响可忽略不计。但在车削大螺距螺纹或蜗杆,尤其在车削多线螺纹时,因进给量f很大(等于导程),μf值较大,必须考虑其对刀具工作角度的影响。

(3)刀具安装对刀具工作角度的影响。

①刀具安装高度的影响。如图4-9所示,假定车刀λs=0°,则当刀尖安装高于工件旋转中心线时,工作基面Pre和工作切削平面Pse位置的变化使得工作前角γpe增大,工作后角αpe减小。工作角度为:

γpe=γp+θp (4.14)

αpe=αp-θp (4.15)

图4-9 刀具安装高度对工作角度的影响

式中:h——刀尖高于工件旋转中心线的数值,mm。

若刀尖低于工件旋转中心线,则工作角度的变化与上述情况恰好相反。车削内孔时,车刀装高或装低对车刀工作角度的影响情况也正好与车外圆时相反。

②刀杆中心线与进给方向不垂直时的影响,如图4-10所示,此时工作主偏角将增大(或减小),而工作副偏角将减小(或增大),其变化值为G,则有:

![]()

式中符号由刀杆偏斜方向决定,G为刀杆中心线的垂线与进给方向的夹角。车圆锥时,进给方向与工件轴线不平行,也会影响车刀的工作主、副偏角。

刀具实际切削时的工作角度,既可能受进给运动的影响,又可能受刀具安装高度的影响,应综合考虑,将各项影响结果叠加起来。

图4-10 刀杆中心线与进给方向不垂直对工作角度的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。