使板料经分离或成形而得到制件的加工方法称为冲压。在常温下进行的冲压加工称为冷冲压。冲压操作简便,易于实现机械化和自动化,因而生产率高,制件成本低;冲压件精度高,表面质量好,互换性好,一般不需切削加工即可投入使用。冲压件质量轻,强度、刚度高,有利于减轻结构重量。冲压的缺点是模具制造复杂,故周期长、成本高。冷冲压所用板材应具有良好的塑性,且厚度应在8mm以下。冲压主要用于大批量生产。

1)冲压设备

冲压设备主要有冲床、剪板机和折弯机等。冲床是冲压生产的基本设备,有开式和闭式两种。开式冲床装卸和操作较方便,公称压力通常为60~2 000kN。闭式冲床操作不够方便,但公称压力大,通常为1 000~30 000kN。

2)冲压的基本工序

(1)冲裁。冲裁是利用冲模将板料以封闭的轮廓与坯料分离的冲压方法。它包括落料和冲孔两种。冲裁时,如果落下部分是零件,周边是废料,称为落料;如果周边是零件,落下部分是废料,称为冲孔。如图2-40所示。

图2-40 冲孔、落料示意图

板料的冲裁过程如图2-41所示。当凸模接触并压住坯料时,坯料发生弹性变形并弯曲。随着凸模下压,坯料便产生塑性变形,并在刃口附近出现细微裂纹。凸模继续下压,上、下裂纹逐渐扩展直至相连,坯料即被分离。为顺利完成冲裁过程,凸模和凹模的刃口必须锋利,并且两者之间应有合适、均匀的间隙。间隙过大或过小,都会降低冲裁质量。

图2-41 板料的冲裁过程

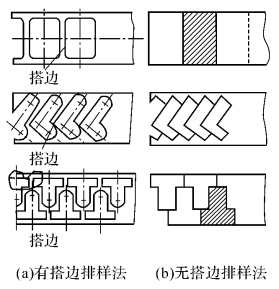

落料前,应考虑料件在板料上如何排列,称为排样。常用的排样法如图2-42所示。采用有搭边排样法的冲裁件切口光洁,尺寸精确;采用无搭边排样法废料最少,但切口精度不高。

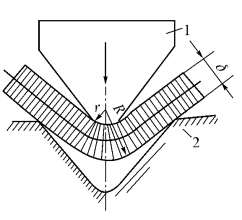

(2)弯曲。弯曲是将板料、型材或管材在弯矩作用下,弯成具有一定曲率和角度的制件的成形方法。坯料的弯曲过程如图2-43所示。将板料放在凹模上,当凸模把板料向凹模压下时,材料弯曲半径逐渐减小,直至凹、凸模与板料完全吻合为止。

图2-42 落料排样法

图2-43 坯料的弯曲过程

1—凸模 2—凹模 R—外侧弯曲半径 r—内侧弯曲半径 δ—板料厚度(https://www.xing528.com)

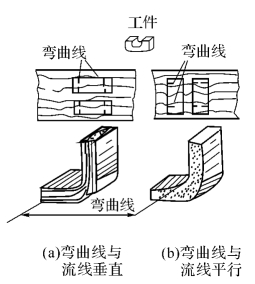

弯曲时,变形只发生在圆角部分,其内侧受压易变皱,外侧受拉易开裂。为了防止开裂,弯曲模的弯曲半径要大于限定的最小半径rmin。通常取rmin=(0.25~1)δ(δ为金属板料厚度)。此外,弯曲时应尽量使弯曲线与坯料中的流线方向相垂直,如弯曲线与流线方向相平行,则坯料在弯曲时易开裂,如图2-44所示。

弯曲后,由于弹性变形的恢复,工件的弯曲角会有所增大,称为回弹。为保证合适的弯曲角,在设计弯曲模时,应使模具弯曲角度比成品的弯曲角度小一个回弹角。

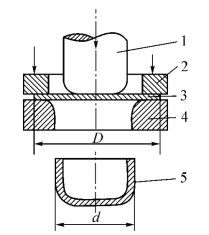

(3)拉深。拉深是利用模具使板料成形为空心件的冲压方法。拉深过程如图2-45所示。板料在凸模作用下,逐渐被压入凹模内,形成空心件。

图2-44 弯曲线与流线方向的关系图

图2-45 拉深过程示意图

1—凸模 2—压边圈 3—板料 4—凹模 5—空心件

在拉深过程中,为防止工件起皱,必须使用压边圈以适当的压力将坯料压在凹模上。为防止工件被拉裂,要求拉深模的顶角以圆弧过渡;凹、凸模之间留有略大于板厚的间隙;确定合理的拉深系数m(m=d/D,即空心件直径d与坯料直径D之比)。m越小,坯料变形越严重。对于一次拉深成形的空心件,一般取m=0.5~0.8。对于深度较大的拉深件,可采用多次拉深,并在其间穿插再结晶退火,以恢复材料塑性。

3)冲模

冲模是冲压生产中的主要工具。冲模按结构特征可分为简单模、连续模和复合模。

(1)简单模。在压力机的一次行程中只能完成一个冲压工序的冲模,称为简单模。简单落料冲孔模的结构如图2-46所示。简单模结构简单,制造容易,但精度不高,生产率较低,适用于小批量生产。

(2)连续模。在压力机的一次行程中,在模具的不同部位上同时完成数个冲压工序的冲模,称为连续模。连续模生产率高,易于实现自动化,但制造比较麻烦,成本也较高,适用于一般精度工件的大批量生产。

(3)复合模。在压力机的一次行程中,在模具的同一位置完成两个以上冲压工序的冲模,称为复合模。复合模能保证较高的零件精度,但结构复杂,制造困难,故适用于高精度工件的大批量生产。

图2-46 简单落料冲孔模

1—卸料板 2—上压板 3—凸模 4—模柄 5—上模板 6—下压板 7—导套 8—导柱 9—下模板 10—凹模 11—定位销

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。