在加压设备及工(模)具的作用下,使坯料或铸锭产生局部或全部的塑性变形,以获得一定几何尺寸、形状和质量的锻件的加工方法,称为锻造。锻造能提高材料的致密度,细化晶粒,改善偏析,使流线合理分布,所以锻件的力学性能较高。锻造是利用材料的塑性变形来成形,因而成形困难,难以锻出形状复杂,尤其是具有复杂内腔的锻件。生产上,多数受力大而复杂的零件、直径相差较大的阶梯轴及板条形零件常采用锻造来制造毛坯。

锻造通常可分为自由锻、模锻和胎模锻三类。

1)金属的锻造性能

金属的锻造性能是衡量金属材料锻造成形难易程度的一种工艺性能。锻造性能好,表明该金属易于锻造成形。金属的锻造性能用其塑性和变形抗力来综合衡量。塑性好且变形抗力小的材料,锻造性能好。金属的锻造性能主要受下列因素影响:

(1)化学成分。金属材料的化学成分不同,锻造性能就不同。对钢而言,钢中碳所占的质量分数越大,钢的锻造性能越低;合金元素所占的质量分数越大,钢的锻造性能越差。

(2)组织状态。金属材料的组织状态不同,锻造性能也不同。当组织为晶粒细小的单相固溶体时,锻造性能良好;当组织由固溶体和化合物组成或晶粒粗大时,锻造性能降低。

(3)变形温度。金属的变形温度对锻造性能有很大影响。在一定温度范围内,随着变形温度的升高,原子间结合力减弱,加以再结晶速度加快,从而使锻造性能得到改善。

2)坯料的加热与锻件的冷却

锻造的工艺过程主要有坯料的加热、锻造成形及锻后冷却。

(1)坯料的加热。为了提高金属的锻造性能,坯料在成形前必须加热。坯料的加热常在电阻炉或火焰炉中进行。当坯料加热到预定温度后即可出炉锻造。锻造应在一个合适的温度范围即锻造温度范围内进行。锻造温度范围是指坯料开始锻造时的温度(称为始锻温度)和终止锻造时的温度(称为终锻温度)之间的一个温度区间。为了扩大锻造温度范围,减少加热次数,始锻温度应适当高些,终锻温度应适当低些。但过高的始锻温度会使晶粒过分粗大(称为过热),降低锻造性能,甚至在晶界上出现氧化或熔化现象(称为过烧),使锻件报废;过低的终锻温度会使锻件产生加工硬化甚至开裂。常用钢的锻造温度范围如表2-4所列。

表2-4 常用钢的锻造温度范围

(2)锻件的冷却。坯料锻造成形后,应以适当的方法冷却,以免因冷却速度过快,使锻件表面硬度过高而难以切削加工,或使锻件中产生内应力而导致变形和开裂。常用的冷却方法有空冷、坑冷和炉冷三种。低碳钢、中碳钢和低碳低合金钢的中、小锻件一般采用空冷。高碳钢和大多数低合金钢的中、小锻件常采用坑冷。中碳钢、低合金钢的大型锻件和高合金钢锻件常采用炉冷。

3)自由锻

只用简单的通用性锻造工具,或在锻造设备的上、下砧之间直接使坯料变形而获得锻件的锻造方法,称为自由锻。自由锻可加工各种大小的锻件。对于大型锻件,自由锻是唯一的生产方法。另外,自由锻所用的生产准备时间较短。但自由锻生产率低,劳动强度大,且锻件形状简单,精度低,加工余量大,故适用于单件小批量生产。

自由锻有手工自由锻和机器自由锻两种。机器自由锻是自由锻的主要方法。

(1)自由锻的设备。常用的机器自由锻设备有以下三种:

①空气锤。空气锤是以压缩空气为工作介质,驱动锤头上下运动而进行工作的,其吨位一般在50~750kg之间,主要用于小型锻件的生产。

②蒸汽-空气自由锻锤。蒸汽-空气自由锻锤是以蒸汽或压缩空气为工作介质,驱动锤头上下运动而进行工作的,其常用吨位为1~5t,适用于锻造中型或较大型的锻件。

③水压机。利用高压水形成的巨大静压力使金属变形,主要用于大型锻件的生产。

(2)自由锻的基本工序。自由锻的基本工序主要有:

①镦粗。镦粗是使坯料高度减小、横断面积增大的锻造工序,有完全镦粗和局部镦粗两种,如图2-32所示。为了防止镦弯,要求坯料的高度H0与其直径D0之比H0/D0<2.5。镦粗常用于圆盘类零件的生产。

图2-32 镦粗

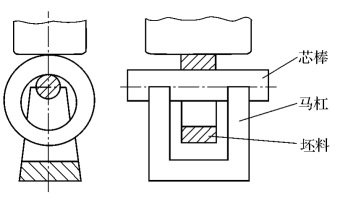

②拔长。拔长是使坯料横断面积减小、长度增加的锻造工序,可分为平砧拔长和芯棒拔长两种,如图2-33所示。芯棒拔长是减小空心坯料的壁厚,增加其长度的锻造工序。拔长用来生产轴杆类锻件或长筒类锻件。

图2-33 拔长

③冲孔。冲孔是在坯料上冲出透孔或不透孔的锻造工序。冲孔前一般需将坯料镦粗,以减小冲孔高度。较薄的坏料可单面冲孔,如图2-34所示。较厚的坯料需双面冲孔。

④扩孔。扩孔是减小空心坯料的厚度而增大其内、外径的锻造工序。扩孔可分为冲头扩孔和芯棒扩扎两种。冲头扩孔时,先冲出较小的孔,然后用直径较大的冲头逐步将孔扩大到所要求的尺寸。如果孔很大时,可采用芯棒扩孔,如图2-35所示。冲孔和扩孔用来生产环套类锻件。(https://www.xing528.com)

图2-34 单面冲孔

1—上砧 2—冲头 3—坯料 4—芯棒 5—漏盘 6—下砧

图2-35 芯棒扩孔

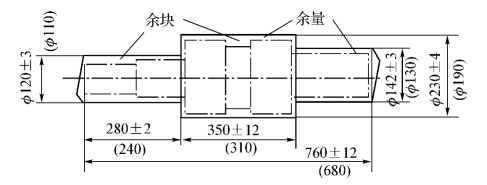

(3)自由锻的锻件图。自由锻的锻件图是以零件图为基础,加上余块、切削加工余量和锻件公差后所绘制成的图样。锻件图是锻件生产和检验的主要依据。

①余块。锻件上常有一些难以锻出的部位,如小孔、过小的台阶、凹挡等,需添加一些金属体积,以简化锻件外形和锻造工艺,这部分添加的金属体积称为余块。

②加工余量和锻件公差。自由锻件表面质量和尺寸精度较差,一般都需要进行切削加工,因此要留出加工余量。零件的尺寸加上加工余量所得尺寸称为锻件的基本尺寸。规定的锻件尺寸的允许变动量称为锻件公差。加工余量和锻件公差的确定可查阅相关手册。

③锻件图的绘制。当余块、加工余量和公差确定以后,便可绘制锻件图。锻件外形用粗实线表示,零件外形用双点划线表示。锻件的基本尺寸和公差注在尺寸线上方,零件的尺寸注在尺寸线下方的圆括号内。锻件图的画法如图2-36所示。

图2-36 锻件图的画法

4)模锻

模锻是利用模具使坯料变形而获得锻件的锻造方法。模锻与自由锻相比,具有生产率高、锻件外形复杂、尺寸精度高、表面粗糙度值小、加工余量小等优点。但模锻件质量受设备能力的限制,一般不超过150kg;锻模制造成本高,适合中小锻件的大批量生产。模锻方法主要有锤上模锻和压力机模锻,因锤上模锻工艺适应性强,目前应用更广。

(1)锤上模锻设备。锤上模锻常用的设备为蒸汽-空气模锻锤,常用吨位为1~16t,能锻造0.5~150kg模锻件。

(2)锻模模膛。模膛通常可分为制坯模膛、预锻模膛和终锻模膛。形状简单的锻件,在锻模上只需一个终锻模腔。锻模结构如图2-37所示。模锻时,将加热好的坯料放在下模膛中,上模随锤头向下运动,当上、下模合拢时,坯料充满整个模膛,多余的坯料流入飞边槽,取出后得到带飞边的锻件。在切边模上切去飞边,便得到所需锻件。

形状复杂的锻件,根据需要,可在锻模上安排多个模腔。如图2-38所示为弯曲连杆锻件的锻模(下模)及模锻工序图。锻模上有5个模腔,坯料经过拔长、滚压、弯曲3个制坯工序使截面变化,并使轮廓与锻件相适应;再经预锻,使形状、尺寸进一步接近锻件;经终锻,成形带飞边的锻件;最后在切边模上切去飞边,形成锻件。

图2-37 单模腔锻模

1—飞边槽 2—活动模 3—固定模 4—带飞边锻件 5—飞边 6—锻件

图2-38 多模腔锻模

1—拔长模腔 2—滚压模腔 3—终锻模腔 4—预锻模腔 5—弯曲模腔

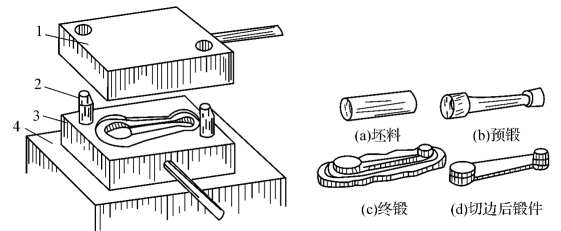

5)胎模锻

胎模锻是在自由锻设备上使用可移动模具生产锻件的一种锻造方法。锻造时,先用自由锻方式使坯料初步成形,然后在胎模中终锻成形。胎模不固定在锤头或砧座上,使用时才放到自由锻锤的下砧上,用完后再搬下。杠杆的胎模锻工艺过程如图2-39所示。

胎模锻与自由锻相比,具有生产率高、锻件精度高、形状复杂等优点;与模锻相比,则有设备简便和工艺灵活等优点。胎模锻主要用于小型锻件的中小批量生产。

图2-39 杠杆的胎模锻造

1—上模 2—定位销 3—下模 4—砧铁

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。