1)金属塑性变形的基本知识

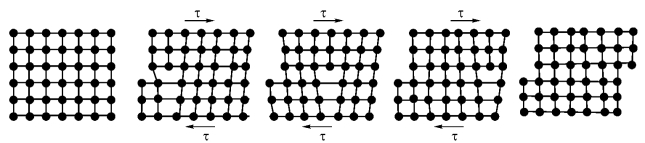

(1)单晶体金属的塑性变形。单晶体金属的塑性变形只有在切应力作用下才可能发生,其变形情况如图2-28所示。当切应力τ很小时,晶格只产生弹性歪扭。当切应力大于某定值后,晶体的一部分相对于另一部分沿一定晶面发生相对滑动(称为滑移),去除外力后,原子处于新的平衡位置,晶体产生永久变形。

图2-28 单晶体变形示意图

滑移是金属塑性变形的主要方式。从图2-29可以看出,滑移的过程实质上是位错运动的过程。位错的运动使得一些位错消失,但同时又产生大量新的位错,以致晶体中总的位错数量增加。

图2-29 位错的运动示意图

(2)多晶体金属的塑性变形。多晶体金属的塑性变形主要是晶粒内部的变形。在多晶体中,每个晶粒内部的变形与单晶体基本相似。但是由于每个晶粒周围存在着晶界和许多位向不同的其他晶粒,因此当一个晶粒滑移时,必然会受到晶界和周围其他晶粒的阻碍。要克服这种阻碍,必须加大外力。这表明,多晶体金属的塑性变形抗力比单晶体金属要高。

2)塑性变形对金属组织和性能的影响

在塑性变形中,金属晶粒的形状会发生改变,由等轴晶粒变为扁平状或长条状;当变形度很大时,晶粒伸长成纤维状,称为冷变形纤维组织。在组织改变的同时,金属中的晶体缺陷会迅速增多。

金属组织的变化和晶体缺陷的增加,会阻碍位错的运动,从而导致金属的力学性能发生改变:随着变形程度的增加,金属强度和硬度升高,塑性和韧性下降。这种现象称为加工硬化。加工硬化是强化金属材料的重要手段之一,对于用热处理不能强化的金属更为重要。但是,加工硬化会使冷变形金属的进一步加工变得困难。

金属在塑性变形后,由于变形的不均匀性以及变形造成的晶格畸变,内部会产生残余应力。残余应力一般是有害的,但是当工件表层存在残余压应力时,可有效提高其疲劳寿命。表面滚压、喷丸处理、表面淬火及化学热处理等都能使工件表层产生残余压应力。

3)冷塑性变形金属在加热时的变化

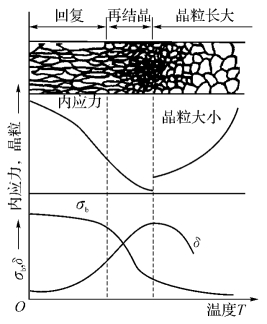

图2-30 冷变形金属加热时组织和性能的变化(https://www.xing528.com)

为了消除冷变形金属中存在的残余应力或加工硬化,需对冷变形金属进行加热。加热过程中,冷变形金属的组织和性能将发生一系列变化,如图2-30所示。

(1)回复。当加热温度不高时,原子的扩散能力较小,只能使点缺陷明显减少,晶格畸变显著减轻,内应力大为降低,这一变化过程称为回复。经过回复,金属组织没有变化,加工硬化基本保留。生产上,常利用回复的上述特点对冷变形金属进行热处理,以便在保持高强度的同时,显著降低内应力。这种热处理方法称为去应力退火。

(2)再结晶。将冷变形金属加热到较高温度时,原子扩散能力增大,于是通过生核、长大,使变形晶粒全部转变成等轴晶粒。这一过程称为再结晶。再结晶后,加工硬化和内应力完全消除,金属的性能恢复到冷变形之前的状态。冷变形金属发生再结晶时,是从某一温度开始,随温度的升高逐渐进行的。冷变形金属开始产生再结晶现象的最低温度称为再结晶温度。对于各种纯金属,再结晶温度T再≈0.4T熔(K),式中T熔为金属熔点。

生产上常将冷变形金属加热到再结晶温度以上,通过再结晶完全消除加工硬化,这种热处理方法称为再结晶退火。再结晶退火的温度通常比再结晶温度高100~200℃,以提高生产率。

(3)晶粒长大。冷变形金属在再结晶刚完成时,一般得到细小的等轴晶粒,但随着加热温度的升高或保温时间的延长,晶粒将长大,导致金属的力学性能下降。

4)金属的冷加工和热加工

(1)金属冷热加工的区分。生产上,金属的塑性变形可在再结晶温度以下或以上进行,前者称为金属的冷加工,后者称为金属的热加工。很显然,金属的冷热加工不是以加热温度的高低来区分的。例如,钨的再结晶温度约为1 200℃,在1 000℃对钨进行加工则属于冷加工;锡的再结晶温度约为-7℃,在室温对锡进行加工则属于热加工。从加工过程中组织和性能变化的情况来看,冷加工过程中只有加工硬化而无再结晶过程,随着变形程度的增加,加工会越来越困难。而在热加工过程中,由变形引起的加工硬化能被随之发生的再结晶所逐渐消除,因而金属材料通常能保持较低的变形抗力和良好的变形能力。

(2)热加工对金属组织和性能的影响。热加工对钢组织和性能的影响主要有。

①改善钢锭和钢坯的组织和性能。通过热加工,可使钢锭和钢坯的晶粒得到细化,气孔、缩松等缺陷得到焊合,组织致密度增加,化学成分不均匀的现象得到改善,从而提高钢的力学性能。

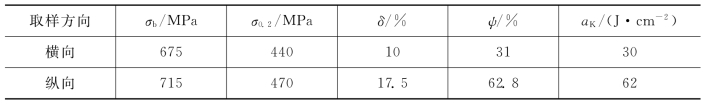

②形成热加工流线。热加工时,钢中的杂质顺着主要伸长方向至条状或链状分布,称为热加工流线。流线使钢的性能呈各向异性,如表2-3所列。

表2-3 45钢的力学性能与其流线方向的关系

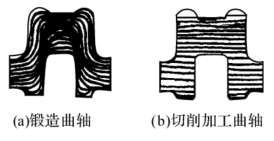

在制造重要零件时,常通过锻造使流线沿零件轮廓连续分布,以提高零件的承载能力和使用寿命。如图2-31(a)所示的曲轴由锻造而成,其流线分布合理,故性能高,寿命长。图2-31(b)所示的曲轴由切削加工而成,因流线被切断,工作时轴肩处极易断裂。

图2-31 曲轴的流线分布

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。