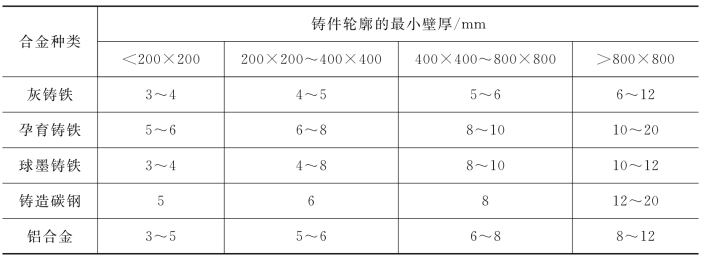

1)合金铸造性能对铸件结构的要求

(1)铸件的壁厚应合理。铸件的壁厚越大,金属液流动时的阻力越小,而且保持液态的时间也越长,因此有利于金属液充满型腔。而铸件壁厚减小时,很容易在铸件上出现冷隔和浇不足等缺陷。常用合金砂型铸造的最小壁厚见表2-2。

表2-2 常用合金砂型铸造的最小壁厚

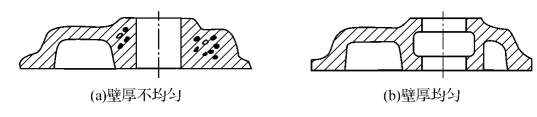

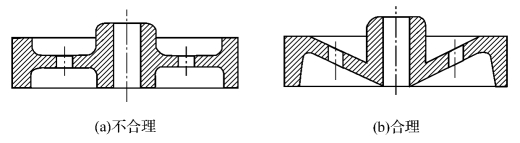

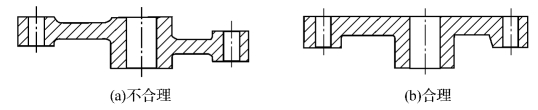

(2)铸件各处壁厚力求均匀。铸件各处的壁厚如果相差太大,必然会在壁厚处产生冷却较慢的热节,热节处则容易形成缩孔、缩松、晶粒粗大等缺陷,如图2-11(a)所示。同时,由于不同壁厚的冷却速度不一样,因而会在厚壁和薄壁之间产生热应力,就有可能导致产生热裂纹。图2-11(b)则是改进后的铸件结构。

图2-11 铸件的壁厚

(3)壁间连接要合理。壁间连接应注意以下三点:

①要有结构圆角。在铸件的转弯处要有结构圆角,如图2-9所示。

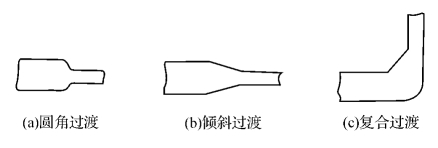

②壁的厚薄交界处应合理过渡。注意避免厚壁与薄壁连接处的突变,应当使其逐渐地过渡,如图2-12所示。

图2-12 厚薄壁连接

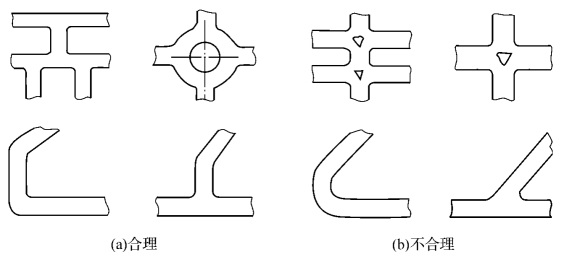

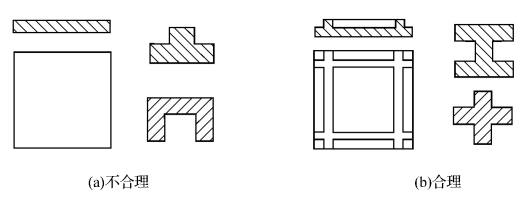

③壁间连接应避免交叉和锐角。两个以上铸件壁相连接处往往会形成热节,如果能避免交叉结构和锐角相交,即可防止缩孔缺陷。图2-13示出了几种壁间连接结构的对比。

图2-13 几种壁间连接结构的对比

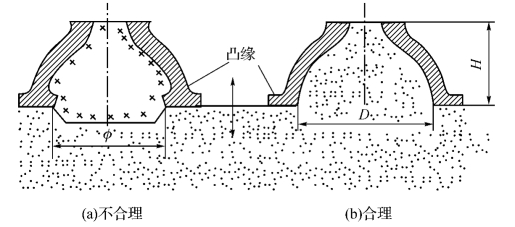

(4)铸件应尽量避免大的水平面。铸件上大的水平面不利于金属液的充填,同时,平面上方也易掉砂而使铸件产生夹砂等缺陷。图2-14示出了铸件结构的对比方案。

图2-14 铸件防止大平面的措施

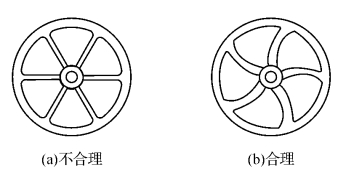

(5)避免铸件收缩时受阻。在铸件最后收缩的部分,如果不能自由收缩,则会产生拉应力。由于高温下的合金抗拉强度很低,因此铸件容易产生热裂缺陷。如图2-15所示的轮子,当其轮辐为直线且为偶数个时,就很容易在轮辐处产生裂纹。如果轮辐设计成奇数个且呈弯曲状时,由于收缩时的应力可以借助于轮辐的变形而有所减小,从而可避免热裂。

图2-15 轮辐的设计

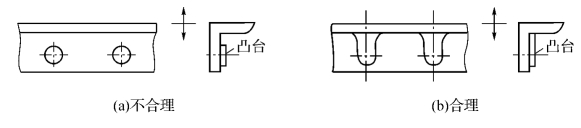

(6)尽量避免因壁上开孔而降低其承载能力。在铸件壁上开孔,往往会造成应力集中,从而降低其承载能力。在不得已的情况下,为了增强壁上开孔处的承载能力,一般会在开孔处设置凸台,如图2-16所示。

(https://www.xing528.com)

(https://www.xing528.com)

图2-16 增强开孔处承载能力的凸台

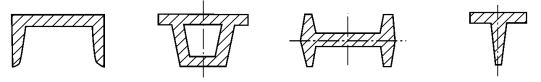

(7)铸件结构应防止铸件变形。平板类和细长形铸件,往往会因冷却不均匀而产生翘曲或弯曲变形。如图2-17(a)中的三种铸件就容易发生变形。在平板上增加比板厚尺寸小的加强肋,或者改不对称结构为对称结构,均可有效地防止铸件变形,如图2-17(b)所示。

图2-17 防止铸件变形的铸件结构

2)铸造工艺对铸件结构的要求

(1)简化铸件结构,减少分型面。如图2-18(a)所示的铸件,因有两个分型面,必须采用三箱造型方法生产,生产效率低,而且易产生错型缺陷。在不影响使用性能的前提下,改为如图2-18(b)所示的结构后,只有一个分型面,可采用两箱造型法。

图2-18 减少铸造件分型面的结构

(2)尽量采用平直的分型面。铸型的分型面若不平直(图2-19(a)),造型时必须采用挖砂造型或其他造型,这种造型方法的生产效率较低。如果把铸件结构改为如图2-19(b)所示的结构,分型面就位于铸件端面上,而且是一个平面,这就简化了造型操作过程,从而提高了生产效率。

图2-19 使分型面平直的铸件结构

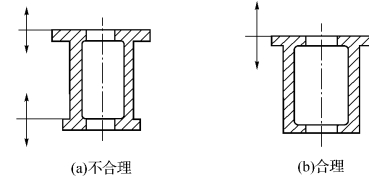

(3)尽量少用或不用型芯。减少型芯或不用型芯,可节省造芯材料和烘干型芯的费用,也可减少造芯、下芯等操作过程。如图2-20(a)所示的铸件,因内腔出口处尺寸较小,必须用型芯才能铸出。若将内腔形状改为如图2-20(b)所示的结构后,则可用砂垛代替型芯。

图2-20 减少型芯的铸件结构

(4)尽量不用或少用活块。铸件侧壁上如果有凸台,可采用活块造型(图2-21(a))。但活块造型法的造型工作量较大,而且操作难度也大。如果把离分型面不远的凸台延伸到便于起模的地方(图2-21(b)),即可免去或减少取活块操作。

图2-21 避免活块的铸件结构

(5)垂直壁应考虑结构斜度。垂直于分型面的非加工表面,若具有一定的结构斜度,则不但便于起模,而且也因模样不需要较大的松动而提高了铸件的尺寸精度。图2-22是考虑到铸件结构斜度的实例。

图2-22 考虑结构斜度铸件结构

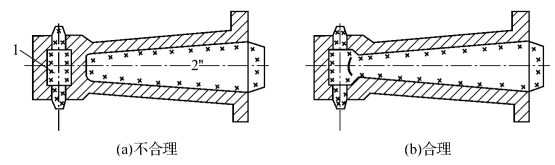

(6)型芯的设置要稳固并有利于排气与清理。型芯在铸型中只有固定牢靠才能避免偏芯;只有出气孔道通畅才能避免产生气孔;只有清理时出砂方便,才能减少清理工时。图2-23(a)中,铸件有两个型芯,型芯处于悬壁状;只靠一端排气,气体排出比较困难;2″型芯也不便于清理。若将铸件结构改为如图2-23(b)所示的结构后,则工艺性大为改善。

图2-23 便于型芯固定、排气与清理的铸件结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。