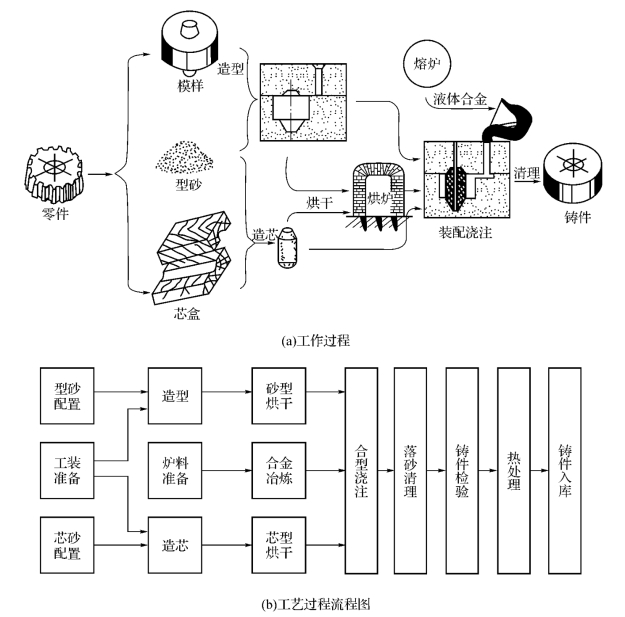

用型砂和芯砂制造铸型的铸造方法称为砂型铸造。砂型铸造的主要工序有:制模、配砂、造型、造芯、合型、熔炼、浇注、落砂、清理与检验等。如图2-1所示为砂型铸造的工作过程及工艺过程流程图。

图2-1 砂型铸造

1)造型

用型砂及模样等工艺装备制造铸型的过程称为造型。造型的方法通常分为手工造型和机器造型两大类。造型时用模样形成铸件的型腔,浇注后形成铸件的外部轮廓。造型过程中造型材料的好坏对铸件的质量起着决定性的作用。

(1)造型材料。制造铸型用的材料称为造型材料。用于制造砂型的材料称为型砂,用于制造型芯的材料称为芯砂。

①对型砂、芯砂性能的要求。

a.强度。指型砂、芯砂在造型后抵抗外力破坏的能力。砂型及型芯在搬运、翻转、合箱及浇注金属时,需要有足够的强度才会保证不被破坏、塌落和胀大。

b.透气性。指型砂、芯砂孔隙透过气体的能力。在浇注过程中,铸型与高温金属液接触,水分汽化、有机物燃烧和液态金属冷却析出的气体,必须通过铸型排出,否则将在铸件内产生气孔或使铸件浇不足。

c.耐火度。指型砂、芯砂经受高温热作用的能力,若耐火度不够,就会在铸件表面或内腔形成一层粘砂层。耐火度主要取决于石英砂中SiO2的含量。

d.退让性。指铸件凝固和冷却过程中产生收缩时,型砂、芯砂能被压缩和退让的性能。型砂、芯砂的退让性不足,会使铸件收缩时受到阻碍,产生内应力、变形和裂纹等缺陷。

②型砂和芯砂的组成。

a.原砂。主要成分为硅砂,而硅砂的主要成分为SiO2,它的熔点高达1 700℃。砂中的SiO2含量越高,其耐火度越高;砂粒越粗,其耐火度和透气性越高。

b.黏结剂。用来黏结砂粒的材料称为黏结剂,常用的黏结剂有黏土和特殊黏结剂两大类。其中,黏土是配制型砂、芯砂的主要黏结剂。特殊黏结剂包括桐油、水玻璃、树脂等。

c.附加物。为了改善型砂、芯砂的某些性能而加入的材料称为附加物。例如,加入煤粉可以降低铸件表面、内腔的粗糙度,加入木屑可以提高型砂、芯砂的退让性和透气性。

2)造型方法

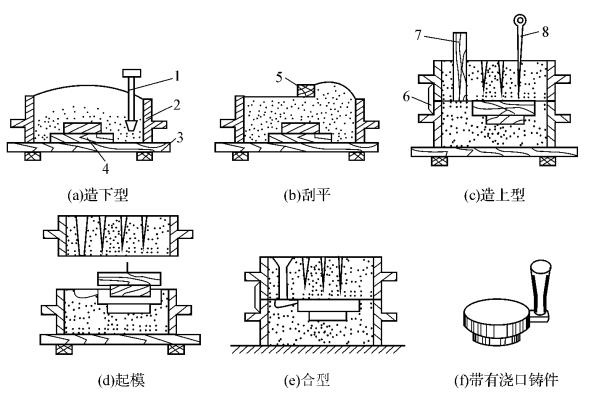

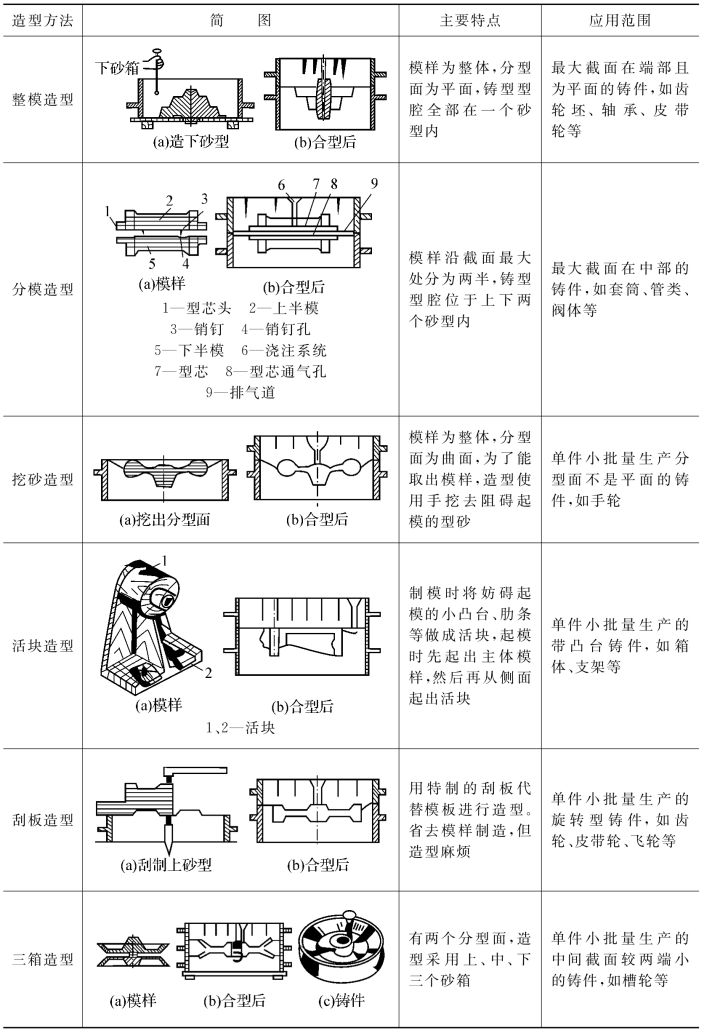

全部用手工或手动工具完成的造型方法称为手工造型。整模造型过程见图2-2。其特点是操作灵活,适应性强,模样成本低,生产准备简单,但造型效率低,劳动强度大,劳动环境差,主要用于单件、小批量生产。常见手工造型方法的特点和应用见表2-1。

图2-2 整模造型过程

1—捣砂杵 2—砂箱 3—模底板 4—模样 5—刮板 6—记号 7—浇口棒 8—气孔针

表2-1 常见手工造型方法的特点和应用

(https://www.xing528.com)

(https://www.xing528.com)

用机器全部完成或至少完成紧砂操作的造型方法,称为机器造型。当成批、大量生产时,应采用机器造型。机器造型生产效率高,铸件尺寸精度高,表面质量好,但设备及工艺装备要求高,生产准备时间长。

3)造芯

制造型芯的过程称为造芯。型芯的主要作用是用来获得铸件的内腔,但有时也可作为铸件难以起模部分的局部铸型。浇注时,由于受金属液的冲击、包围和烘烤,因此要求芯砂比型砂具有更高的强度、透气性和耐火度等。型芯可采用手工造芯,也可采用机器造芯。

4)浇注系统

图2-3 典型的浇注系统

1—冒口 2—外浇道 3—内浇道 4—直浇道 5—横浇道

为了使液态金属流入铸型型腔所开的一系列通道,称为浇注系统。浇注系统的作用是保证液态金属均匀、平稳地流入并充满型腔,以避免冲坏型腔;防止熔渣、砂粒或其他杂质进入型腔;调节铸件的凝固顺序或补给金属液冷凝收缩时所需的液态金属。如图2-3所示,典型的浇注系统由以下几部分组成。

(1)外浇道。外浇道的作用是缓和液态金属的冲力,使其平稳地流入直浇道。

(2)直浇道。直浇道是外浇道下面的一段上大下小的圆锥形通道。由于它具有一定的高度,可使液态金属产生一定的静压力,从而使金属液能以一定的流速和压力充满型腔。

(3)横浇道。横浇道是位于内浇道上方呈上小下大的梯形通道。由于横浇道比内浇道高,所以液态金属中的渣子和砂粒便浮在横浇道的顶面,从而防止产生夹渣、夹砂等。此外,横浇道还起着向内浇道分配金属液的作用。

(4)内浇道。它的截面多为扁梯形,起着控制液态金属流向和流速的作用。

(5)冒口。冒口的作用是在液态金属凝固收缩时补充液态金属,防止铸件产生缩孔缺陷。此外,冒口还起着排气、集渣和作为浇满标志的作用。冒口一般设在铸件的最高和最厚处。

5)合型、熔炼与浇注

(1)合型。将铸型的各个组元(上型、下型、砂芯、浇口盆等)组成一个完整铸型的过程称为合型。

(2)熔炼。通过加热使金属由固态变为液态,并通过冶金反应去除金属中的杂质,使其温度和成分达到规定要求的操作过程称为熔炼。铸造生产常用的熔炼设备有冲天炉(熔炼铸铁)、电弧炉(熔炼铸钢)、坩埚炉(熔炼有色金属)和感应加热炉(熔炼铸铁和铸钢)。

(3)浇注。将金属液从浇包注入铸型的操作过程称为浇注。铸铁的浇注温度在液相线以上200℃(一般为1 250~1 470℃)。

6)落砂、清理与检验

(1)落砂。用手工或机械使铸件与型砂(芯砂)、砂箱分开的操作过程称为落砂。

(2)清理。落砂后从铸件上清除表面型砂(芯砂)及多余金属(浇口、冒口、飞翅和氧化皮)等的操作过程称为清理。灰铸铁、铸钢件、有色金属铸件的浇冒口可分别用铁锤敲击、气割、机械切割等方法清除。

(3)检验。铸件清理后应进行质量检验。可通过眼睛观察(或借助尖嘴锤)找出铸件的表面缺陷,如气孔、砂眼、粘砂、缩孔、浇不足、冷隔。对于铸件内部缺陷可进行耐压试验、超声波探伤等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。