硬质合金是用一种或几种难熔的金属碳化物(如WC、TiC、TaC、NbC等)与金属粘结剂(Co、Ni、Mo等)在高压下成形并在高温下烧结而成的粉末冶金材料。硬质合金是制造金属切削刀具的重要材料。

1)硬质合金的性能特点

(1)硬度高。在常温下,硬质合金的硬度高达86~93HRA(相当于69~81HRC),而高速钢的硬度只有64HRC左右。

(2)热硬性好。硬质合金的热硬性高达900~1 000℃,而高速钢的热硬性仅600℃,所以硬质合金刀具的切削速度比高速钢高4~7倍。

(3)耐磨性好,刀具寿命长。硬质合金刀具的寿命是高速钢的50~80倍。

(4)抗压强度高。硬质合金的抗压强度比高速钢高。

硬质合金的缺点是抗弯强度低(仅为高速钢的1/3~1/2),韧性差、脆性大、抗冲击性差。

硬质合金不能进行机械加工,一般由粉末冶金厂压制成一定规格的刀片供应。在制造刀具时,将硬质合金刀片镶焊在刀体上。

2)硬质合金的分类和牌号

硬质合金的种类很多,目前常用的可分为以下三类:

(1)钨钴类硬质合金。钨钴类硬质合金由WC和Co组成。其牌号用字母YG+数字表示,数字表示钴的百分含量。例如YG6表示含钴6%的钨钴类硬质合金。若合金中WC的含量增加,则合金的硬度、耐磨性及热硬性增加,而抗弯强度和韧性下降。(https://www.xing528.com)

(2)钨钛钴类硬质合金。钨钛钴类硬质合金由WC、TiC和Co组成。其牌号用字母YT+数字表示,数字表示TiC的百分含量。例如,YT14表示含碳化钛14%的钨钛钴类硬质合金。若合金中的TiC增加,则合金的硬度、耐磨性及热硬性增加,而抗弯强度和韧性下降。

(3)通用硬质合金。通用硬质合金由WC、TiC、TaC和Co组成。其牌号用字母YW+顺序号表示,如YW1、YW2等。

3)硬质合金的应用

硬质合金主要用于制造高速切削刀具。

钨钴类硬质合金刀具主要用来加工产生短切屑材料,如铸铁、有色金属及其合金和非金属材料。含钴量高的适于粗加工,含钴量低的适于精加工。钨钴类硬质合金也用于制作冷作模具、量具、车床顶尖等要求耐磨的工件。

钨钛钴类硬质合金刀具主要用于加工产生长切屑的材料,如各种钢材。因为这类硬质合金的硬度高、热硬性高、耐磨性好,刃口不易损坏。TiC含量高的刀具适于精加工,含量低的适于粗加工。

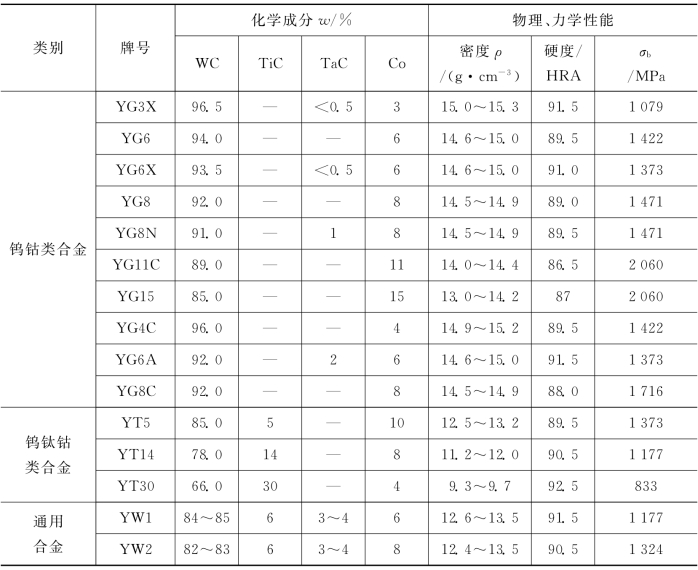

通用硬质合金刀具有较好的综合切削性能,既可加工铸铁、有色金属,也可加工钢,尤其适合于加工不锈钢、耐热钢、高速钢、高锰钢等难加工材料,所以通用类硬质合金又称“万能硬质合金”。常用硬质合金的牌号、成分和性能见表1-13。

表1-13 常用硬质合金的牌号、成分和性能

注:牌号末尾的“X”代表该合金是细颗粒合金;“C”表示为粗颗粒合金,不加字的为一般颗粒合金。

此外,还有具有很高的硬度、较强的抗黏结能力、较高的耐用度的TiC基硬质合金,主要用于精加工和半精加工。而涂层硬质合金既有高硬度、高耐磨性的表面,又有强韧的基体。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。