2.1.2.1 稀土钴永磁材料

(1)1∶5稀土钴磁材料。最早发展的RECo5磁材料是SmCo5化合物永磁体,是RE-Co系化合物中最为重要的一类。稀土过渡族(3d族)化合物的研究始于20世纪50年代。50年代末至60年代初,由于稀土分离技术的进步,使制备各种稀土过渡族金属化合物成为可能,促进对该类化合物研究的进展。随着对RE-Co、RE-Fe化合物的系列研究表明,当RE为轻稀土元素时,RE-Co、RE-Fe有可能成为优异的永磁合金。轻稀土元素通常包括La、Ce、Pr、Nd、Sm和Y等。YCo具有比其他RE-Co化合物大的单轴磁性。

目前RE-Co系永磁合金主要有以下几种:

1)SmCo5永磁合金。该合金主要含有金属Sm或者由至少含有70%Sm的稀土金属和Co组成。如果稀土金属中含70%的Sm,其余30%为较为便宜的稀土金属。

2)MMCo5永磁合金。由于产地不同,混合稀土的含量及各稀土元素的组分也不同。一般情况下,MMCo永磁合金为富Ce的混合稀土合金,简写为MM。这种合金易氧化,合金的温度稳定性不好。为克服这类问题,一般在MM混合稀土中加入15%~20%的Sm,即MM占80%~85%,Sm占稀土总量的15%~20%的(MM,Sm)Co5合金。

3)(Sm,HR)Co5永磁合金。该合金是在SmCo5合金的基础上用Gd等重稀土金属取代部分Sm,主要目的是改善磁体温度稳定性,如剩磁Br的温度系数。这类磁体主要用于周期性永磁体(小体积微波管中)、测量仪表如加速度表、自动导航定向陀螺仪磁体等器件。这类器件对磁性及温度特性的要求是第一位的,而价格则是次要的。这种磁体具有极好的温度特性,但由于含有重稀土,磁体的价格较SmCo5要贵许多。

4)Sm(Co,Cu,Fe)永磁合金。该合金的特点是在SmCo5合金的基础上用Fe和Cu取代部分Co,最大磁能积可与Sm-Co相比较,但矫顽力要低些。低矫顽力合金易于磁化,所需的磁化场不像磁化Sm-Co时那样高,在某些特殊情况下,是非常有用的。

(2)2∶17型稀土钴永磁材料。稀土金属与Co、Fe和Ni等过渡族金属可形成一系列的金属间化合物。RE2Co17系化合物的饱和磁化强度比RE-Co化合物高许多,所以当第一代稀土永磁体材料出现不久,人们为了提高永磁合金的磁能积,就把研究重点放到了RE2Co17。

(3)钐-钻-铜-铁系永磁材料。在Sm-Co-Cu系的基础上,用Fe部分地取代Co带来了突出的变化。

(4)钐-钴-铜-铁-金属系2∶17型永磁材料。在工业和现代科学技术中得到广泛应用的2∶17型合金是Sm-Co-Cu-Fe-M系永磁材料。其中M代表Zr、Hf、Ti、Ni等元素。由于M的不同,该类永磁合金可以分四类:Sm-Co-Cu-Fe-Ni合金、Sm-Co-Cu-Fe-Ti合金、Sm-Co-Cu-Fe-Hf合金、Sm-Co-Cu-Fe-Ni合金。在这四类合金系中,只有Sm-Co-Cu-Fe-Ni系2∶17型合金磁性能最好,研究得最多,并且已商品化。

(5)沉淀硬化2∶17型永磁合金的矫顽力机理。永磁体的矫顽力机理有的由形状各向异性所决定,有的由磁晶各向异性所决定(如铁氧体和RE-Co)。热退磁状态的Sm2(Co,Cu,Fe,M)17型合金的起始磁化曲线有两种类型:对于低矫顽力类型的合金,它的起始磁化曲线是典型的钉扎型;而高矫顽力类型的2∶17型合金,其磁化曲线随85℃回火时间而变化。开始是典型的均匀钉扎型,随859℃回火时间的延长而逐渐向着不均匀钉扎变化。多数人认为不论是高矫顽力类型还是低矫顽力类型的2∶17型合金,其矫顽力都是沉淀相对畴壁的钉扎来决定的。

(6)稀土元素对RE-Co永磁合金磁性的影响。稀土钴金属间化合物种类繁多,汇总统计有RECo2、RECo3、RE2Co7、RE-Co和RECo等数种。

(7)稀土钴黏结。永磁体黏结工艺是制备磁体的另一类工艺。这类工艺的主要特点是:磁体尺寸精度高,适于大规模工业化生产,产品可做成各种形状,不需要精加工,工艺简单,节省原材料,成本低,可做大型磁体,磁体电阻率高及具有各种磁取向,如多极、轴向取向等。其缺点是磁性能低于烧结磁体,使用温度受胶黏剂的限制比烧结磁体低。由于黏结磁体的磁性主要取决于磁粉的磁性即母合金的磁性及量的多少,所以商品主要生产工艺为压缩工艺和注射工艺两种。

2.1.2.2 RE-Fe-B系永磁材料

RE-Fe-B系永磁材料是继Sm-Co-Cu-Fe系永磁材料之后研制开发的稀土永磁材料,也称为第三代稀土永磁材料。它是第一种不含Co的高性能实用性新型永磁材料,自1983年问世以来,迅速地得到发展,现已发展出了一系列铁基稀土永磁材料,品种颇多。

(1)Nd-Fe-B系的相结构与磁特性。研究表明,烧结Nd BFe77B8磁体主要由三相构成:基相Nd2Fe MB,微量富Nd相(Nd2FeB3)和富B相(Nd2FeB8)。

(2)RE-Fe-B系多元合金。为了进一步提高Nd-Fe-B稀土永磁材料的居里温度和矫顽力,改善热稳定性以及降低成本,广泛开展了多元Nd-Fe-B永磁合金的研究。

1)Nd(Pr,Ce)-Fe-B系合金。为了开发廉价的RE-Fe-B系稀土永磁材料,对Nd(Pr,Ce)-Fe-B系合金进行了系统研究。

2)Nd(Pr)-Fe-B-Si(A1)合金。该类永磁合金的典型代表有美国0vonic公司开发的Hi-Rem磁体的永磁合金,其化学式为:Fea(Nd、Pr)bBc(Si、Al)d,式中a=7.5~8.0,b=1.0~1.4,c=5~10,d=0.5~5.0。该类永磁合金的主要特点是:以部分Si置换B,并采用溶体快速凝固工艺制造,在没有择优取向的情况下可以获得高的磁性能。

(3)Nd-Fe-B系烧结永磁合金。烧结磁体是目前最大宗的商品磁体。

其工艺上沿用制备P—钴磁体的粉末冶金法,一般包括如下几个工序:熔烧—合金键粉碎—研磨,磁场下取向成型—烧结—回火时效一充磁检测等。Nd-Fe-B系烧结永磁合金采用与SmCo5烧结技术相同的方法,即粉末冶金烧结法。首先将Fe和B冶炼成Fe-B合金,然后于真空感应炉中按一定要求配比,在Ar气下熔化成三元Nd-Fe-B合金,浇铸至水冷铜模中,以得到具有柱状晶的最佳状态的钢锭。然后进行制粉,通常采用球磨和气流磨等方法制粉,另外,还有还原扩散制粉、HDDR方法制粉、用快淬技术加球磨或气流磨方法制粉等多种方法。

(4)快淬Nd-Fe-B磁体。在Nd-Fe-B永磁材料出现以前,快淬技术也称快速凝固技术,主要是用来制作软磁性非晶态合金和其他类非晶态合金。制备含稀土元素的Nd-Fe-B合金,要求在真空中或Ar气中进行,这是因为稀土元素易于氧化。快淬技术是将熔化的合金钢液急速冷却至室温,制得非晶态或纳米晶态合金。目前制备Nd-Fe-B合金所采用的快淬设备有真空感应炉或电弧炉。真空感应方法是用氧化铝坩埚冶炼合金,将钢锭熔化后浇入一个加热至1000℃左右的浇斗中,浇斗底部有一喷嘴,通过此喷嘴将钢水喷到一个旋转的铜辊上,在一收集桶中将鳞片状钢料收集起来。另一种是在石英坩埚中感应法冶炼合金,在石英坩埚底部开有一个喷嘴,通过此喷嘴将钢水喷至一旋转的铜辊上。还有一种用非自耗电弧炉冶炼合金的方法,在一水冷钢坩埚中将钢锭熔化,然后浇至旁边一旋转的铜辊上,而得到鱗片状料。从快淬工艺上看,还有其他多种多样方法,但制备快淬Nd-Fe-B的设备必须要真空及充Ar气(或N),且有较好的冷却辊系统。

(5)黏结Nd-Fe-B永磁合金。黏结Nd-Fe-B磁体由于成本低、尺寸精度高、形状自由度大、机械强度好、密度轻等优点而得到广泛应用,年增长率达35%。近年来,随着仪器仪表、电子电器等电子产品向轻、薄、短、小等微型化、形状复杂化方向发展,对黏结Nd-Fe-B磁体求不断增加,已成为不可缺少的材料。Nd-Fe-B黏结磁体是由磁性粉末和胶黏剂经一系列加工而成的一类永磁体。

(6)Pr-Fe-B系永磁合金。一种水磁材料的出现,总是与有关的工艺相联系的。Pr-Fe-B永磁的出现,是与铸造、热压或热轧等工艺相联系的。铸造及热加工技术对永磁材料来说,并不陌生,铝镍钴系永磁材料制备方法就是铸造法,Fe-Co-Cr系永磁材料制造方法是热加工法。铸造和热加工方法是区别于粉末冶金方法的另一大类制备永磁合金的工艺。

利用定向凝固法制作Pr-Fe-B磁体时,采取保温帽加热可制得整体完全是柱状晶组织的铸坯。因为采用保温帽铸模,能够在沿凝固界面保持适当的温度梯度的条件下进行定向凝固,因而形成柱状晶组织。为了细化晶粒,定向凝固法的铸锭高度越低越好。铸造时,首先急冷到包晶温度区形成柱状晶组织后,缓冷到包晶温度以下,有利于防止铸坯形成裂纹。同时,往铸模中浇铸时应尽量保持均匀的液流注入,尽量使液流温度分布均匀。(https://www.xing528.com)

(7)HDDR工艺及其粉末的磁性制备。稀土永磁体的工艺有粉末冶金烧结法(可制备Sm-Co和Nd-Fe-B系磁体)、熔体快淬法(可制备Nd-Fe-B系磁体)、铸造热加工方法(可制备Pr-Fe-B系磁体)等。在前两种工艺中,关键步骤是合金粉末的制取和处理。在得到合适粒度的细粉之前,首先要制备粗粉。可采用机械、共还原和氢破碎法(简称HD方法)。HD方法适用于SmCo5、Sm2Co17和Nd-Fe-B系合金。

(8)Nd-Fe-B永磁材料的研发趋势。作为一种重要的功能材料,Nd-Fe-B永磁材料在电子、机械、交通、通信、电力、国防、医疗、石油、化工、选矿采矿、环保等领域中发挥了显著的作用,成为各应用领域不可缺少的“维生素”和“催化剂”。世界各国均投入大量的人力物力,研究开发新型Nd-Fe-B永磁材料及拓展其应用领域,已取得许多进展。

(9)Nd-Fe-B永磁材料的工艺技术研发。对Nd-Fe-B生产工艺的研究,国内外都开展了不少的工作,但最有现实意义的仍是快淬工艺、雾化工艺和氢化工艺。

2.1.2.3 RE-Fe-N系永磁材料

Nd-Fe-B永磁材料是在二元RE-Fe系化合物中添加第三类元素,从而改变磁性的结果。

由于二元RE-Fe化合物居里温度低,必须提高其居里温度才使其成为永磁材料。其实在二元RE-Fe化合物中添加N也有改善磁性的显著效果。

自从Coey等发现Sm-Fe合金具有优异的永磁性能之后,在全世界范围内掀起了研究Sm-Fe-N系永磁合金的热潮。虽然Nd-Fe-B系合金具有很好的永磁性能,但是居里温度低的致命弱点决定其难以进入对磁稳定性要求较高的应用领域。而对于Sm-Fe-N系,不仅永磁性能可与Nd-Fe-B系相媲美(具有代表性的稀土化合物Sm-Fe的理论磁能积略低,为477.5kJ/m3)更重要的是,其居里的温度要比Nd-Fe-B系高,这是人们对研究Sm-Fe-N系永磁合金感兴趣的最重要原因之一。然而,Sm-Fe-N系化合物在600℃之上发生不可逆分解,因此,一般不能采用通常的烧结法制备,而只能应用黏结法,这在一定程度上限制其更加广泛的应用。由于N的加入改变了RE-Fe化合物的基本磁性,便产生了一个新的稀土铁系永磁合金系列,即RE-Fe-N系永磁合金。

2.1.2.4 烧结钕铁硼永磁材料的制造工艺原理

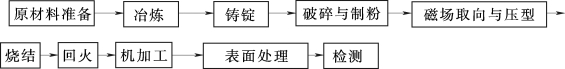

烧结钕铁硼系永磁材料是用粉末冶金方法制造的。其工艺流程如图2.1所示。

图2.1 烧结钕铁硼系永磁材料工艺流程

下面按工艺流程的顺序简介其工艺原理。

烧结钕铁硼系永磁材料的磁性能主要由Nd2Fe14B基体相来决定的。因为其磁极化强度和各向异性场HA主要取决于Nd2Fe14B相的化学成分。虽然剩磁Br、矫顽力和磁能积(BH)max是组织敏感量,所以合金成分设计和原材料选择是至关重要的。

熔炼的目的是将纯金属料(Fe、Nd、B-Fe、Dy、A1、Nb、Co、Cu等)熔化,并应确保以下要点:

(1)所有的金属料熔清。纯Fe和金属Nd等的熔点较高,应设法使它们完全熔清。

(2)合金的设计成分准确。造成成分不准确的原因是金属的挥发和氧化损失(总称烧损)。为此一般采用真空感应炉熔炼,真空度应达10-2~10-3Pa以上。

(3)保证合金成分均匀。

(4)确保合金干净,防止夹杂物和气体污染。

铸锭组织不仅对制粉、取向、烧结工艺,而且对粉末性质和最终烧结磁性能均有重要影响。没有优良的铸锭组织,就不可能制造出高性能烧结永磁体。铸锭组织是制约磁体性能的关键技术之一。良好的铸锭组织应是:柱状晶生长良好,其尺寸细小,富Nd相沿晶界均匀分布,但不得有大块的富Nd相,以及不存在α-Fe晶体。铸锭凝固是一个形核长大的过程。在结晶过程中,形核率越大,将有更多的晶核同时成长。这样,得到的片状晶尺寸会更细小。为了制造高性能Nd-Fe-B系永磁体,将铸锭组织的片状晶尺寸控制在5μm以下是较为理想的。

制粉目的是将大块合金锭破碎成一定尺寸的粉末。包括粗破和磨粉两个工艺过程。粗破碎方法有两种:一种是氢破碎(HD),另一种是机械破碎。将粗破后的175~246μm(60~80目)的中等粉末研磨至3~4μm细粉,该种磁粉绝大多数为单晶体。一般采用球磨制粉或气流磨制粉两种方法。球磨制粉有滚动球磨、振动磨、高能球磨等。气流磨制粉是利用气流将粉末颗粒加速到超音速,使之相互对撞而破碎。目前生产规模较小的厂家用滚动球磨,多数Nd-Fe-B生产厂采用气流磨制造磁粉。

粉末磁场取向是制造高性能烧结Nd-Fe-B永磁体的又一关键工艺技术之一。烧结Nd-Fe-B系永磁体的磁性能主要来源于具有四方结构的Nd2Fe14B基体相,它是单轴各向异性晶体,c轴为易磁化轴,a轴为难磁化轴。对于单晶体来说,当沿其易磁化轴磁化时,有最大的剩磁Br=μ0Ms。如果烧结永磁体的各个粉末颗粒的c轴是混乱取向的,则得到的是各向同性磁体,Br=μ0Ms/2=Js/2,这是最低的。如果使每一个粉末颗粒的易磁化方向(c轴)沿相同方向取向,制成各向异性磁体,则沿粉末颗粒c轴取向的方向有最大的剩磁。在制粉阶段得到的3~5μm的粉末颗粒,一般来说它们是单晶体,但不是单畴体,所以粉末颗粒在磁场中的取向分两个阶段完成:第一阶段是各个粉末颗粒变成单畴体;第二阶段是磁畴内的磁矩转动过程。

粉末压形有两个目的:①将粉末压制成一定的形状与尺寸的压坯;②保持在磁场取向中所获得的晶体取向度。目前,普遍采用的压形方法有三种,即模压法、模压加冷等静压、橡皮模压(加冷等静压)。也可分为干压和湿压两种。

烧结过程是将Nd-Fe-B粉末压坯加热到粉末基体相熔点以下的温度约(0.70~0.85)T熔,进行保温处理一段时间。目的是提高压坯密度,改进粉末颗之间的接触性质,提高强度。使磁体具有高永磁性能的显微组织特征。烧结可粗略地分为固相烧结和液相烧结。

Nd-Fe-B永磁合金烧结并快冷后(烧结态),磁性能较低,回火处理可显著提高Nd-Fe-B合金的磁性能,尤其是矫顽力。回火处理有一级回火和二级回火处理两种。两级回火处理可获得较好的磁性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。