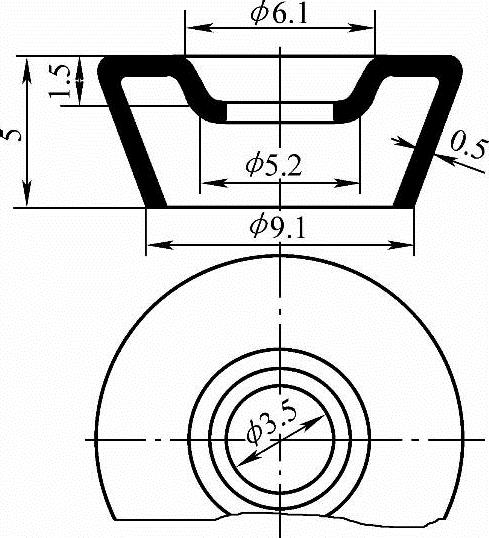

图9-12所示的芯壳冲压零件产量大、尺寸小而形状复杂。采用多套冲模分工序冲制,除了生产率低、废品率高、冲压零件互换性差外,送料和卸件时用手工操作不好夹持,也无法满足大量生产的要求;而且冲压精度,特别是几何精度,如Φ6.1mm、Φ5.2mm与Φ9.1mm的同轴度无法保证,总高度5mm的误差也难控制。如果采用传统的分序多模冲制,则至少需三套冲模,占用三台压力机生产,制模费用大,生产率低,制造成本高。经多方案对比分析,决定采用图9-13所示的排样图和图9-14所示的楔传动五工位自动冲模来生产。

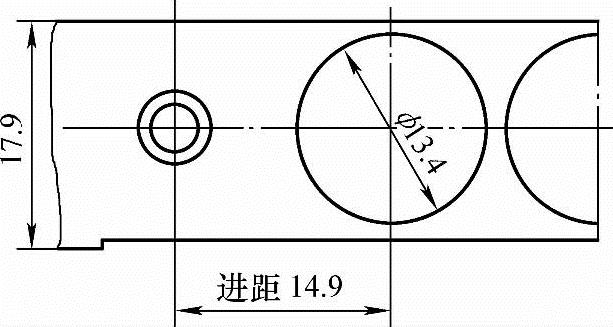

1.排样及工位设置

按照冲压零件图并经常规计算,该零件的展开平毛坯为Φ13.4mm圆片。排样采用有搭边单列直排的方式,取搭边宽=沿边宽=1.5mm,则送料进距S=(13.4+1.5)mm=14.9mm,使用带料宽=(13.4+2×1.5)mm=17.9mm。根据冲压零件形状和必需的基本冲压工序,应设置如下工位(见图9-13):

1)压窝Φ6mm×1.5mm,底部圆角稍大,待整形。

2)落料反拉深Φ9.5mm×5.2mm直筒,冲Φ3.5mm孔,底部圆角稍大。

3)缩口成形Φ9mm×5mm,口小底大,底部圆角减小。

4)整形达到冲压零件图要求的形状及尺寸。

图9-12 芯壳冲压零件图

图9-13 芯壳零件展开毛坯排样图

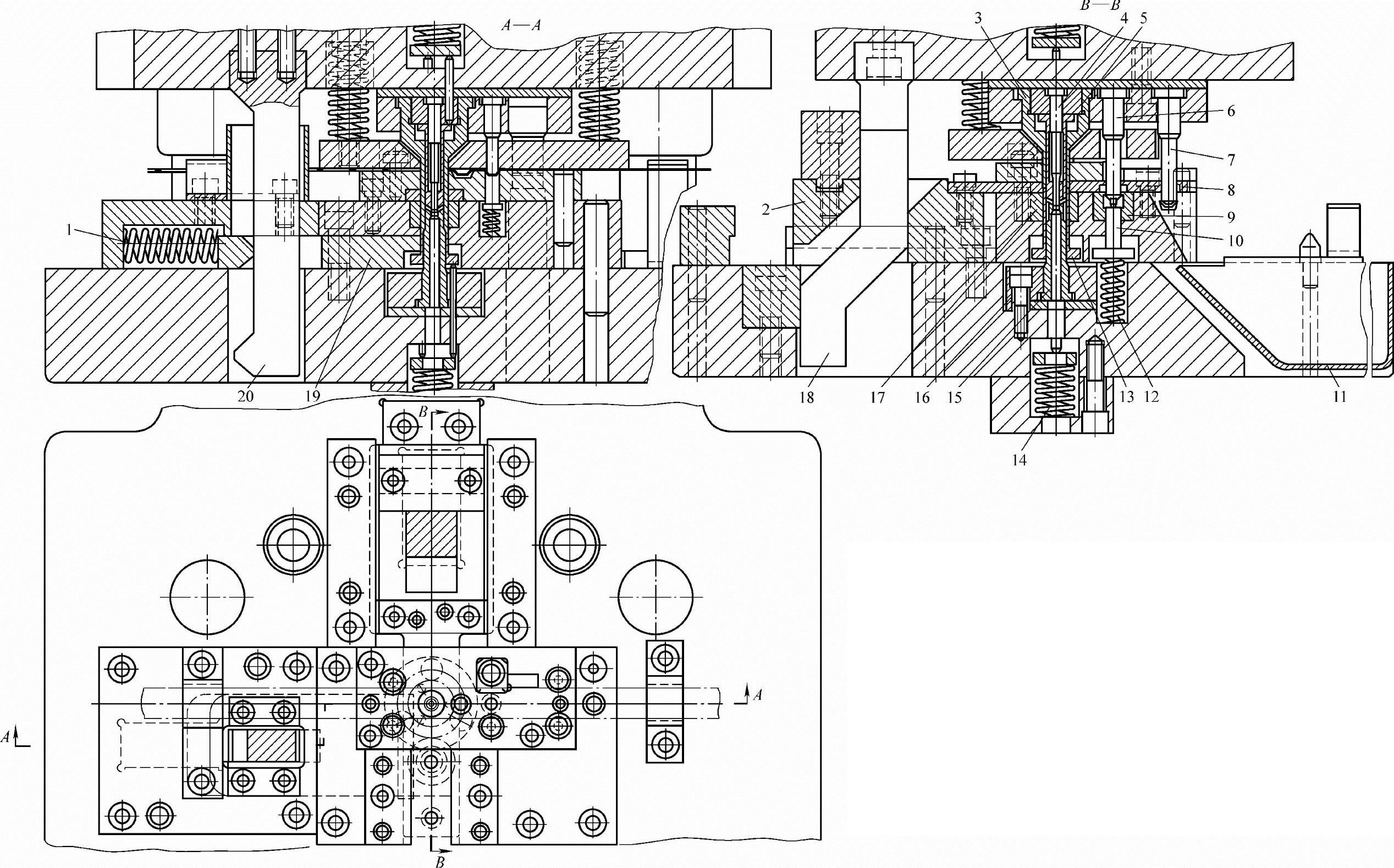

由于缩口、整形工步必须在冲孔、拉深等工步后进行,故对缩口、整形两工位,必须考虑用专门送料装置将单个工件送到工位上。因为拉深成形的工件,已从带料上分离出来成为单个半成品工件,无法继续用送进材料携带到缩口与整形两工位上去。该冲模采用双作用楔—滑板传动机构,来解决上述两工位的送料问题,故其工位布置构成L形。其冲压加工流程是:送进带料经侧刃切边定距后,进入第Ⅰ工位压窝;第Ⅱ工位空挡;第Ⅲ工位进行冲孔—落料—反向拉深复合冲压;第Ⅳ工位是由双作用楔滑块2,驱动送料滑板,将工件从Ⅲ工位沿送料方向转90°角,推至缩口凹模腔口;此后,这套楔送料系统将工件送至第Ⅴ工位整形,推卸出模。

图9-14 芯壳五工位自动冲模

1、12、14-压力弹簧 2-楔滑块 3-落料凸模(反拉深凹模) 4冲孔凸模 5顶件器 6-缩口凸模 7-整形凸模 8-送料滑板 9-缩口凹模 10-缩口凹模弹顶出件器 11成品零件箱 13弹顶出件器 15-反拉凸模兼冲孔凹模 16-凸模固定板 17-凹模镶块 18-双作用斜楔 19-限位挡块 20-单作用斜楔

上述排样与工位布置虽比较紧凑,但工位间的自动传递送料系统、卸件系统的设计难度大,该模具能否实现一模成形的自动冲压,关键也在于此。

2.自动冲压过程

成卷带料由开卷机自动开卷后,进入通用辊式送料装置(图9-14中未示出,也可用手工作业),再将带料送入模具右侧进料口至侧刃挡块被阻,压力机滑块下行,由上模上的平式侧刃切去料边,精化料宽,并控制送料进距14.9mm。待上模回程上升开启模具后,继续送进带料至第Ⅰ工位压窝;第三次送进到Ⅱ工位走空;第四次送料到第Ⅲ工位进行落料、反向拉深、冲孔复合冲压,工件从带料上分离出来。此后,带料仍按上述工序不停地送进冲压。在Ⅲ工位,经复合冲压完成的单个工件,因有上模弹压推卸系统顶件器5的作用,使工件留在下模腔中。(https://www.xing528.com)

图9-14所示为该模具的闭合状态。当模具开启,使上模上升到一定位置时,落料凸模(反拉深凹模)3离开有定位孔的送料滑板8,双作用斜楔18即利用自身斜面,驱动与其配对使用的楔滑块2,拉动送料滑块8向图示左边移动一个楔滑动行程30.5mm,使送料滑板8上的中间缩口工位定位型孔盖在Ⅲ工位凹模上,Ⅴ工位定位型孔盖在Ⅳ工位凹模上。上模继续上升,单作用斜楔20利用自身斜面推压限位挡块19使其向左打开,弹顶出件器13将工件顶出凹模,并使其进入送料滑板8的Ⅳ工位定位型孔中;缩口凹模弹顶出件器10也在同时将工件顶入送料滑板8的Ⅴ工位定位型孔中;在Ⅴ工位,由整形凸模端整形完成的工件则早在上述动作之前(上模上升初始阶段),即通过送料滑板8型孔卸下,而落入成品零件箱11中。待落料凸模3、缩口凸模6和整形凸模离开送料滑板8,楔滑块2才会拉动送料滑板8。

上模下行时,开始阶段由双作用斜楔18驱动楔滑块2,推动送料滑板8到图9-14所示位置,而后各工位凸模才开始冲压。Ⅲ工位反拉深到闭模位置前,单作用斜楔20又利用斜面使限位挡块回到图9-14所示位置限位,使工件留在下模腔中。

3.结构设计

(1)送料及卸件动作 每次冲压行程送进14.9mm,即一个进距,而且是在模具开启后才进行送料。自动送料节拍与其使用压力机的转速,即滑块每分钟行程次数相当。手工送料节拍约比自动送料差65%~70%,即压力机滑块每分钟的行程次数利用率仅30%左右。

该模具的送料动作分以下两部分:

1)用送进材料携带部分。从第Ⅰ工位至第Ⅲ工位只需按压力机转速,以适当节拍和进距,与压力机滑块行程配合协调送入材料即可。

2)用专门送料机构送料部分。从第Ⅳ工位至第Ⅴ工位,主要靠一组双作用斜楔18和与其配对使用的楔滑块2,组成楔—滑板传动机构,驱动具有Ⅲ、Ⅳ、Ⅴ三个工位定位型孔的送料滑板8,来完成各工位对单个毛坯半成品的送料动作。送料速度与节拍均与用送进材料携带工件的部分完全一致。送进距离等于楔滑块2的行程,即30.5mm。故第Ⅲ工位至第Ⅴ工位,各工位间距要准确地等于楔滑块2的行程。

该模具的Ⅲ、Ⅳ、Ⅴ工位都需要设置顶出与卸件机构,以便使成形工件能顺利出模。

第Ⅲ工位完成冲孔—落料—反拉深后,工件从带料上分离下来留在模腔中。该工位模腔上部的落料凸模内装有顶件器5,通过顶杆和推板与强力压力弹簧(装在上模座内)相连。当上模下行冲压时,弹簧受压缩短;当上模回程上升时,便释放出推力,将工件推卸到下模腔中。该模腔的下模下部装有弹顶出件器13,通过顶杆与装在下模座下部中间位置的弹顶元件压力弹簧14连接。当下行的凸模冲压时,弹顶出件器13受压,压力弹簧14缩短,当上模回程上升到一定高度,脱离下模上的送料滑板8后,限位挡块19受单作用斜楔20的斜面推动,而退出弹顶出件器13的限位凸缘。此时,工件才会从下模腔中被顶出模,进入送料滑板8规定的定位型孔中。

第Ⅳ工位利用下模型腔的锥孔斜面使工件进行缩口成形后,将工件卡在下模腔中。当上模开启回程离开下模后,缩口凹模弹顶出件器10利用其下部的压力弹簧12在成形工件时受压吸收的能量,随上模回程而释放出来,并通过缩口凹模弹顶出件器10,将工件顶出下模腔。顶出时间也是用限位挡块19控制,与第Ⅲ工位同步。

第Ⅴ工位卸下工件,靠送料滑板8上的台阶形卸件型孔,利用凸模回程时反向推卸工件,从凸模上卸下;而后靠下模座上的斜坡,使出模工件滚落入成品零件箱11中。

(2)传动机构 该模具的唯一动力是压力机滑块的冲压力。模具要在冲压行程中,同时完成五个工位的送料、冲压顶件出模、卸件等动作,而且要严格按预定程序限时完成。其中,送料动作是垂直于冲压方向的,故该模具选用斜楔滑块进行送料。用双作用斜楔18及与其配对使用的楔滑块2推、拉送料滑板8,完成从工位Ⅲ至工位Ⅴ的送料任务。靠双作用斜楔18的两个斜面,不仅能推动楔滑块2向前,也可将楔滑块2原路拉回,强制其复位。

本模具设计要求楔滑块2的行程(含空行程)WS为30.5mm。与楔滑块2配对使用的双作用斜楔18的行程WT可按式(9-4)计算。根据已知楔角β=40°,楔滑块水平安装θ=0°,故经计算,WT=36.3mm。

根据上述已知参数,结合冲模结构的需要,便可确定楔及楔滑块的结构尺寸。

(3)整体结构 该模具采用滑动导向后侧导柱模架、多层模板重叠结构。带料携带工件进入Ⅰ、Ⅱ、Ⅲ工位沿材料送进方向直线布置,构成模具使用弹压卸料板的模具主体部分,并置于模具的上层。Ⅲ工位后各工位转90°,垂直于送料方向沿直线布置,构成模具使用由双作用斜楔推动的移动式刚性卸料板部分,并置于Ⅲ工位落料凹模板下。而后转90°布置Ⅳ、Ⅴ两工位呈一直线,其工位中心距为2×14.9mm=29.8mm。下模面呈台阶形。因为Ⅰ、Ⅱ、Ⅲ工位的落料凹模都在下模最上面一层的模板上,Ⅰ工位凸模最短;Ⅲ工位的冲孔与反拉深凸凹模装在落料凹模下边一层的模板上,故Ⅲ工位是一个双层复合凹模。Ⅳ、Ⅴ工位凹模与Ⅲ工位下层反拉深、冲孔复合凹模在同一块模板上,故Ⅲ、Ⅳ、Ⅴ工位凸模比Ⅰ工位凸模长出其模板厚度加上送料滑板8的厚度。

该模具所有凸模及侧刃均采用带凸缘的固定方式,并加淬硬垫板,通过螺钉、销钉紧固于上模座上。斜楔用螺钉吊装紧固在上模座内。下模座因内嵌弹性元件而适当加厚。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。