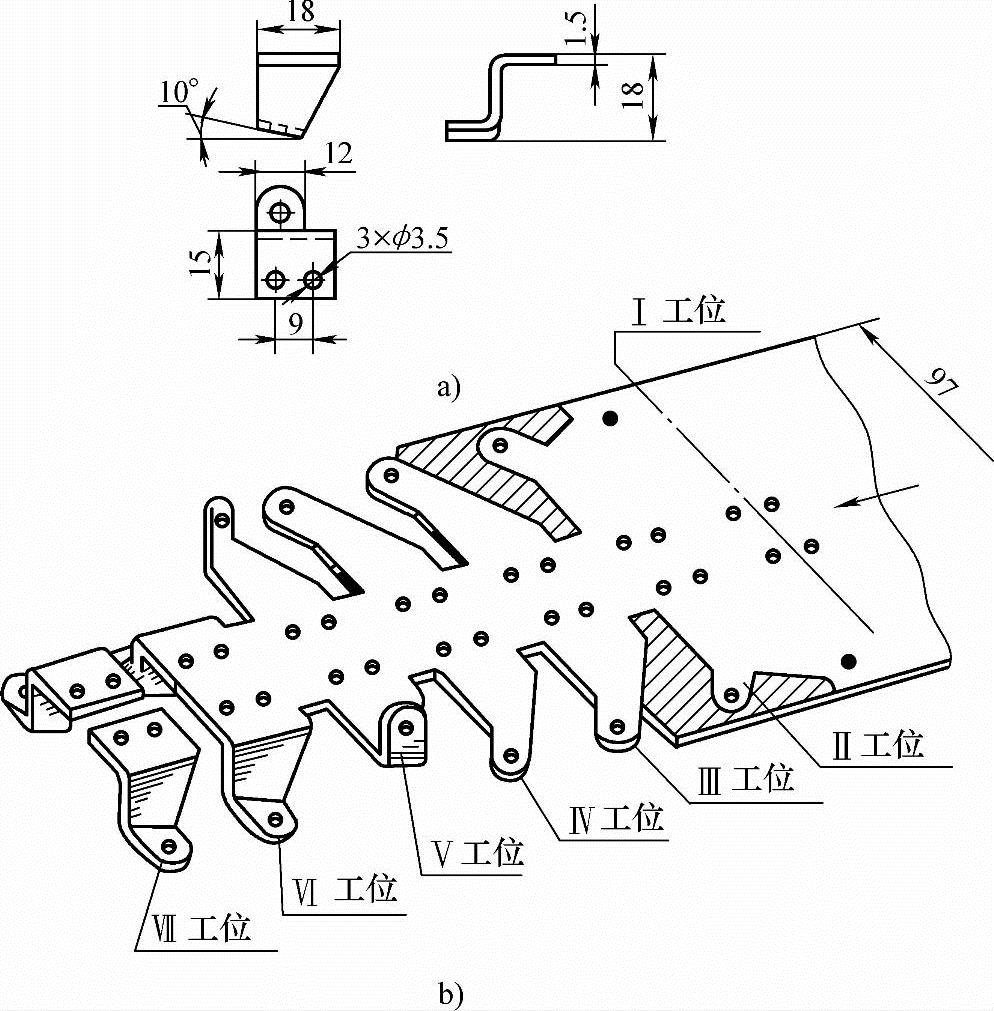

图9-10a所示斜角座冲压零件(材料为25钢冷轧板),其展开平板毛坯外廓较复杂(见图9-10b),需冲3个Φ3.5mm小孔,并要求向两个方向弯曲。若不用具有横向冲压机构的多工位连续式复合模,便不可能用一套冲模冲制完成。由于该零件年总产量240万件,月投产批量20万件以上,故应设计并使用高效的、一模成形的多工位连续式复合模,才能满足生产要求。

图9-10 冲压零件图与排样图

a)冲压零件图 b)排样图

下面简单介绍这种冲模结构的设计。

1.排样及工位设置

根据冲压零件的形状及其展开平毛坯的外廓形状与特点,并考虑生产批量等因素,用裁搭边排样,即搭边与沿边组合冲切排样,不仅制模方便,而且生产率高。在设计排样时,考虑如下几点:

1)先冲孔后落料(冲裁弯曲部位外廓),以便简化冲孔工位和凸、凹模结构。若弯曲后冲孔,将使冲孔工位结构复杂化,弯曲成形会引起孔形改变或使工件变形,造成冲压零件不合格。一般均应先冲孔,尤其是小孔。

2)弯曲成形切断分离。就该零件而言,不宜采用整体落料出平板毛坯,再进行弯曲。否则,材料送进以及各工位间的毛坯传递,就不能利用送进材料携带,落料后的平板毛坯送进,只能采用另一套专门送进机构解决,整个冲模结构将更加复杂。因此,用裁搭边排样获取毛坯大部分外廓,将工件留在材料上,用送料携带至各工位冲压,最后工位切断分离。

3)工位设置应考虑冲模制造的工艺性。展开平板毛坯成对组合冲裁,不仅6个孔位均布对称,冲裁两圆头外廓和弯曲两个圆耳也分别对称。冲模制造简便,冲压时冲模受力均匀,修理与更换冲模易损件也较方便。

4)考虑冲模结构及工作元件安装位置要求,可以适当加一些空挡工位。例如,冲制6个Φ3.5mm的孔,其凸模杆部和固定端需要加固,将其直径放大;在送进方向上,除两个相邻毛坯中间在最后切断的搭边加宽外,尚需留出适当空工位。据此,排样设置工位及工步顺序如下:

1)冲6个Φ3.5mm小孔,一次行程冲制完成。

2)采用成形侧刃,根据裁搭边法,冲裁出工件两个弯角部位的外廓。两成形侧刃完全相同,制造方便。

3)同时一次弯出端部两个圆耳,考虑弯角沿纵向的10°倾角,必须由下向上弯曲。

4)弯中部两边90°角,呈 形。

形。

5)冲切T形口,一次切断分离,冲制完成两件。

2.结构设计

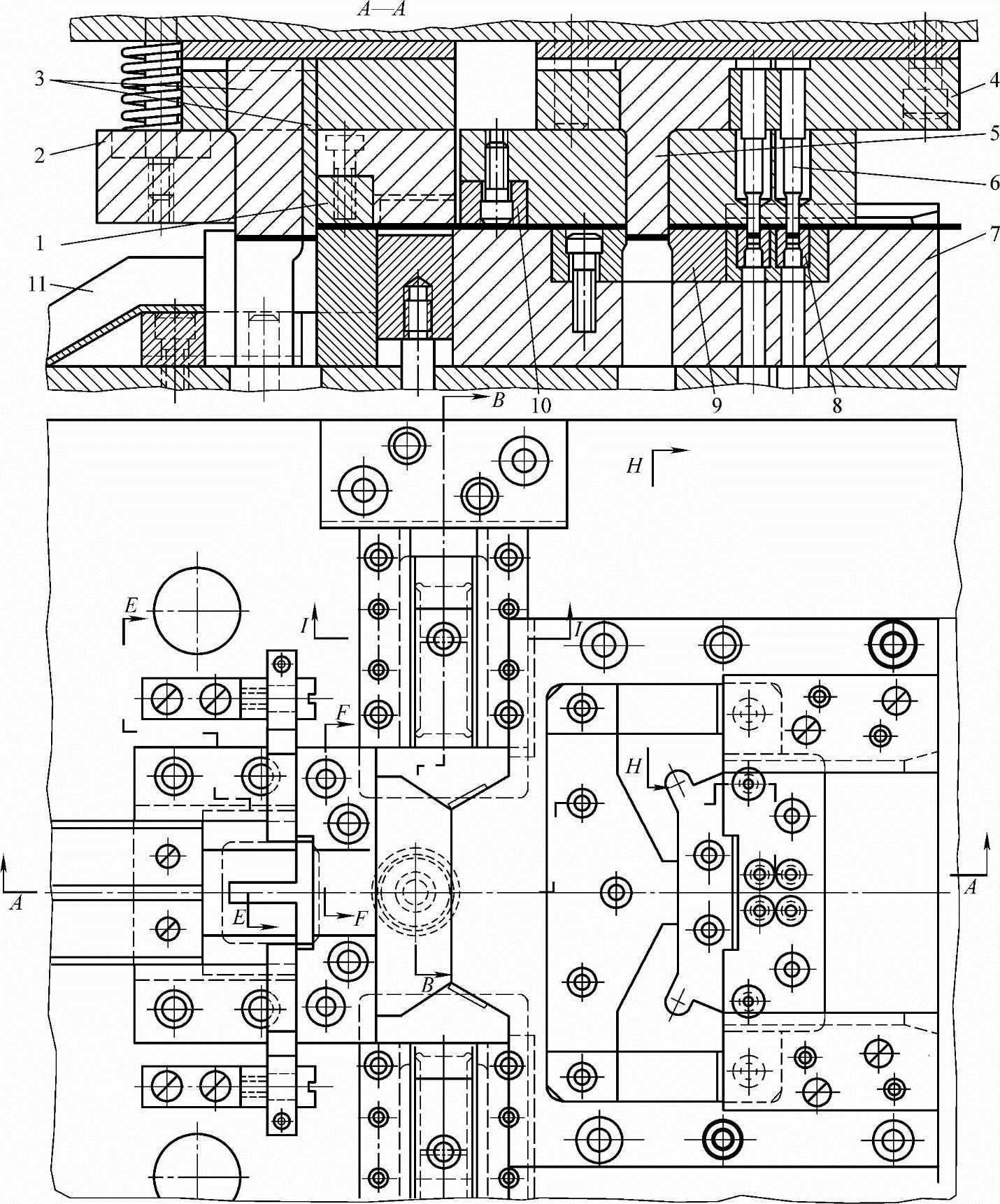

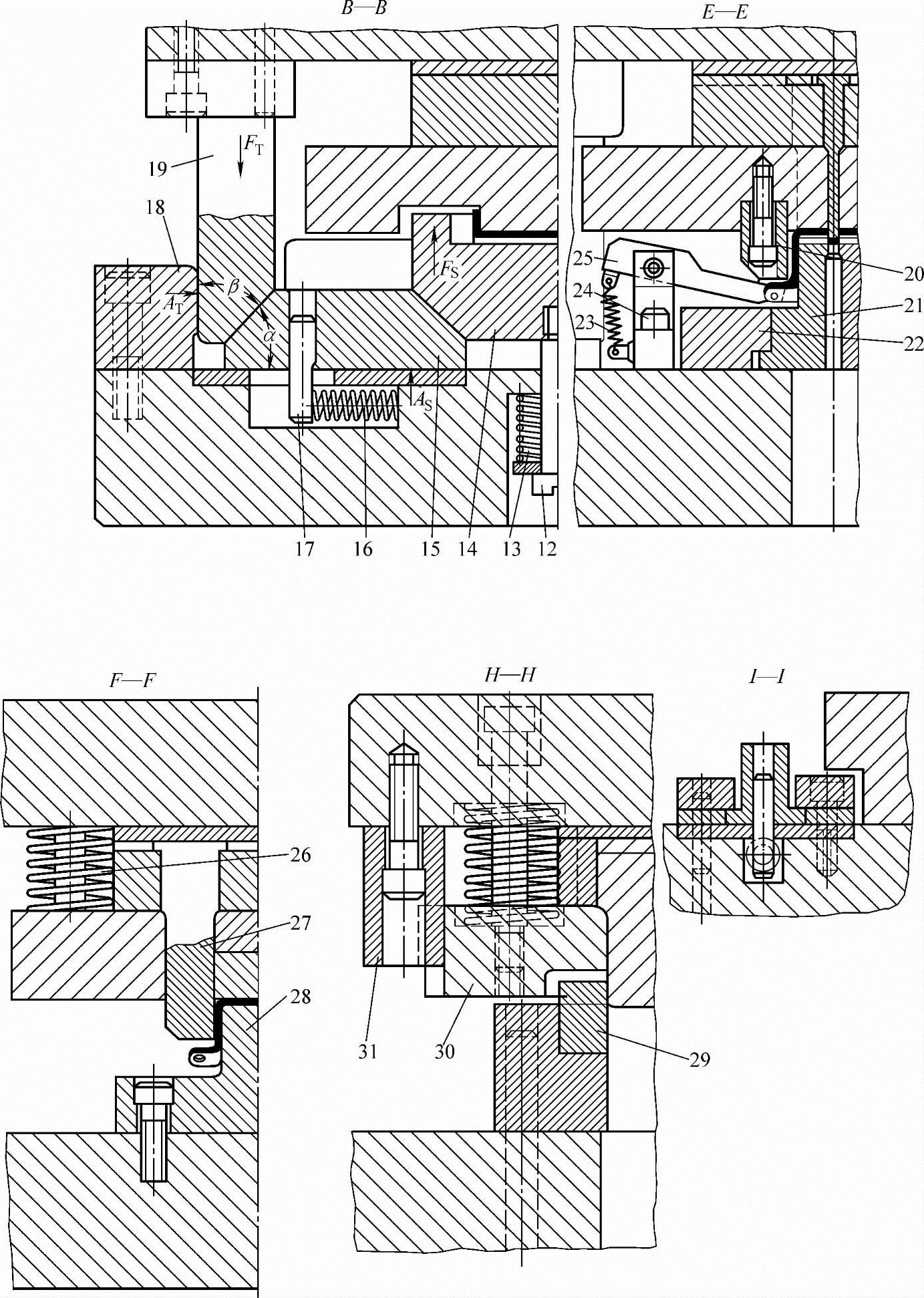

(1)整体结构 斜角座七工位连续式复合模结构见图9-11。该模具采用四导柱滑动导向标准模架,用整体式强力弹压卸料板,进料端口部设对称的导料板,构成导料槽;冲裁凹模及各工位下模,均按工位用镶块拼合后,装在凹模框中或组合紧固在下模座上。为了在Ⅴ工位由下向上弯出圆耳,设计了图9-11中B—B剖视图所示的单作用驱动斜楔传动结构。用单作用驱动斜楔19向下推动楔滑块15横向水平移动,再由楔滑块15推动弯曲凹模14向上弯曲圆耳。由压力机垂直向下的冲压力变为水平横向动作后,再改变成由下向上的冲弯动作。如果不采用斜楔传动机构,要两次改变冲压力的方向,并按实际需要传递足够的冲弯力,弯出斜置圆耳非常困难。

成形侧刃5是单面冲裁,为平衡向外的侧向压力,并确保其稳定,特意在冲裁凹模外侧及相应卸料板外侧,设置弹压卸料板30和限位挡块31,见图9-11H—H剖视图。Ⅵ工位弯 形的系统结构,见图9-11F—F剖视图。切断分离成两个工件后,由拨杆卸件器卸除工件,并推出冲模,其系统结构见图9-11E—E剖视图。至于单作用驱动斜楔件19,与其配套的楔滑块15中,压簧与限控销的连接则示于图9-11I-I剖视图中。

形的系统结构,见图9-11F—F剖视图。切断分离成两个工件后,由拨杆卸件器卸除工件,并推出冲模,其系统结构见图9-11E—E剖视图。至于单作用驱动斜楔件19,与其配套的楔滑块15中,压簧与限控销的连接则示于图9-11I-I剖视图中。

(2)设计计算

1)冲孔凸模强度校核。Ⅰ工位6个Φ3.5mm小孔的冲孔凸模,是在厚1.5mm的25钢冷轧钢板上冲制的,应对其抗压强度和抗纵弯能力进行校核。

6个小孔凸模断面小而冲孔力较大,故必须按式(9-13)对其抗压强度进行验算,并选取最佳制造材料。

图9-11 斜角座七工位

1—Ⅶ工位切断分离凸模镶块 2—弹压卸料板 3—切断分离凸模 4—冲裁凸模固定板 10—镶块 11—出件滑槽 12—卸料螺栓 13、16、26—压力弹簧 14—弯曲凹模 21—切断分离凹模 22—固定板 23—拉力弹簧 24—固定柱 25—拨杆(https://www.xing528.com)

连续式复合模结构

5—成形侧刃 6—冲孔凸模 7—凹模框 8—冲孔凹模镶块 9—冲裁凹模镶块 15—楔滑块 17—限控销 18—斜楔挡块 19—单作用驱动斜楔 20—拨杆卸件器压块 27—弯 形上模 28—弯

形上模 28—弯 形下模 29—限位挡块 30—弹压卸料板 31—限位挡块

形下模 29—限位挡块 30—弹压卸料板 31—限位挡块

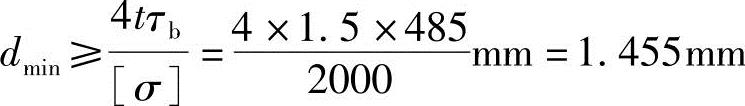

式中,dmin为许用凸模最小直径(mm);t为冲孔件料厚(mm);τb为冲孔件材料抗剪强度(MPa);[σ]为凸模材料的许用压应力(MPa)。

从有关手册中查得τb=485MPa。选用冲模相关标准中的圆凸模,其材料为Cr12MoV,热处理硬度为60~62HRC,则[σ]值查有关手册为2000MPa。

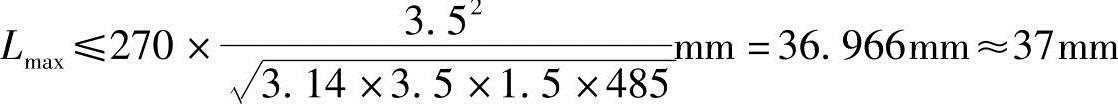

将以上数值代入式(9-13)得:

故dmin=3.5mm>1.455mm,设计可行、合理。

该模具采用四导柱滑动导向模架,且冲孔凸模用卸料板在其工作端导向,还起到横向支承凸模的作用。该冲孔凸模设计成台阶式结构,固定端设凸缘压入固定板固定。其全长为64mm。其中,冲孔工作段为Φ3.5mm×14mm,中间杆部为Φ7mm×20mm,固定段为Φ14mm×30mm。该凸模固定板厚度为25mm,则凸模在固定板以外的总长度,减去该凸模插入卸料板导向部分长度10mm的1/2,可得该冲孔凸模的实际承载的最大自由长度,即Lmax=64mm-24mm-5mm=34mm。

当用直杆式凸模时,许用最大自由长度为

式中,F为冲裁力(N)。

将已知数据代入式(9-14)得

当采用台阶式凸模时,许用最大自由长度为

式中,C为系数,按台阶式凸模直径加粗部分长度与Lmax之比值,以及加粗直径d0与冲孔直径d之比值,查有关手册可得,此例中,C=0.12;E为凸模材料的弹性模量(MPa)。

代入系数C,即可求出:Lmax=38.64mm。

用式(9-14)及式(9-15)校核的结果,都大于凸模实际的自由长度34mm,故设计可行、合理。

2)斜楔主要尺寸及参数的计算。图9-11B—B剖视图中斜楔的主要设计参数为:楔滑块的导向平面与水平面的夹角θ=0°,通常情况下,可用图9-5图算出β最小值为35°,标准值为40°,最大值为45°。当FAT=FAS时,建议取β=40°;对于大型冲模,每分钟冲次大于20次,优先选取β=35°;当需要使斜楔支承面上保持较小的支承力FAT时,取β=45°有利。图9-11B—B剖视图中取β=40°,则其对应的α=90°-β=50°。当θ≠0°时,即楔滑块导向平面与水平面有+θ或-θ夹角为倾斜面时,则α=90°-β±θ。

楔滑块15作为压力传递的中间滑块,设计成等腰梯形结构。腰与下底夹角均为α=50°。这样可使楔滑块15推动弯曲凹模14向上的高度也等于WT。根据弯圆耳变形的需要和结构系统的连接尺寸计算结果,设计确定WS=20mm。已知β=40°、θ=0°、摩擦角e=5°,则可按式(9-3)~式(9-6),求得FT、WT、FAS、FAT等主要参数值。

将上述各已知数代入式(9-4)得:WT=23.83mm。

按弯圆耳形状及尺寸,经常规简单计算,便可求得楔滑块的横向冲压力,即弯曲凹模14向上的弯曲力,含复位压力弹簧13、16的复位压力以及摩擦力,合计为25kN。将上述各已知数代入式(9-3)得:FT=29.8kN

再将上述各已知数代入式(9-5)、式(9-6),即得FAS、FAT值:FAS=27.5kN,FAT=27.5kN。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。