1.缩口模的结构类型

欲进行缩口加工的零件大多是拉深的圆筒形坯件,也有一些是管材的截段或加工的半成品。如果是缩口,都在零件的两端口部;如果是缩径,则有可能是在零件端头以里的中间部位,但这种局部缩径的冲压加工,较为少见。由于缩口加工坯件的上述类型,以及坯件多为半成品管状或类管状,使缩口模的结构类型及冲压加工的特点十分突出。其特点为冲模结构类型单一且专用性强,使用范围有限,不适于高速、连续冲压。因此,缩口模从结构上归类,仅有以下几种:

1)按工序组合程度与组合方式分为单工序缩口模、缩口成形复合模。

2)按有无导向装置和用何种导向装置可分为无导向敞开式缩口模、采用滑动导向导柱模架的缩口模。

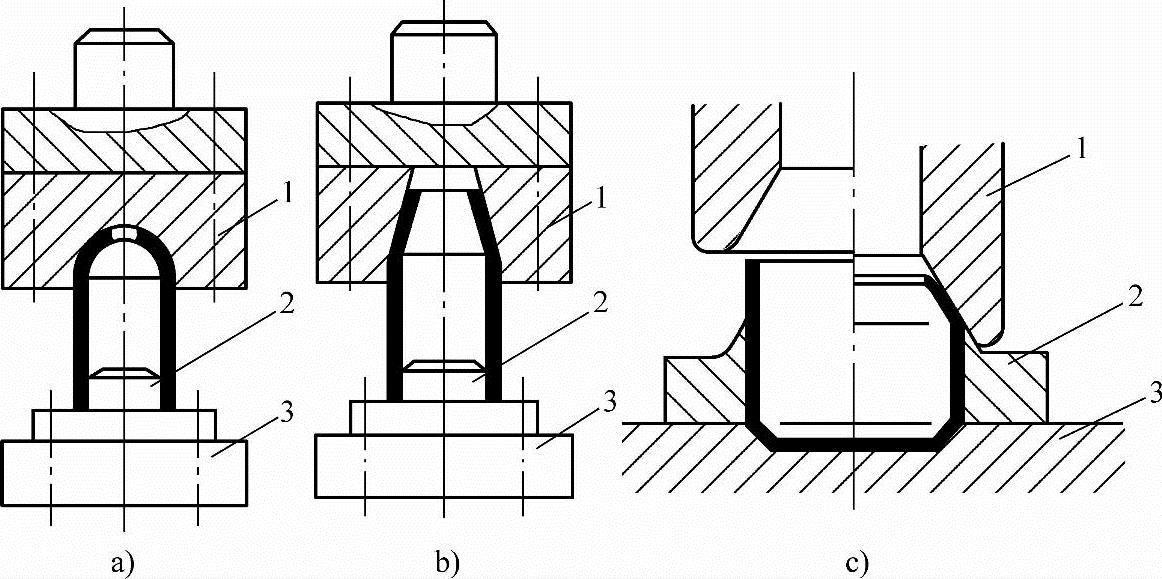

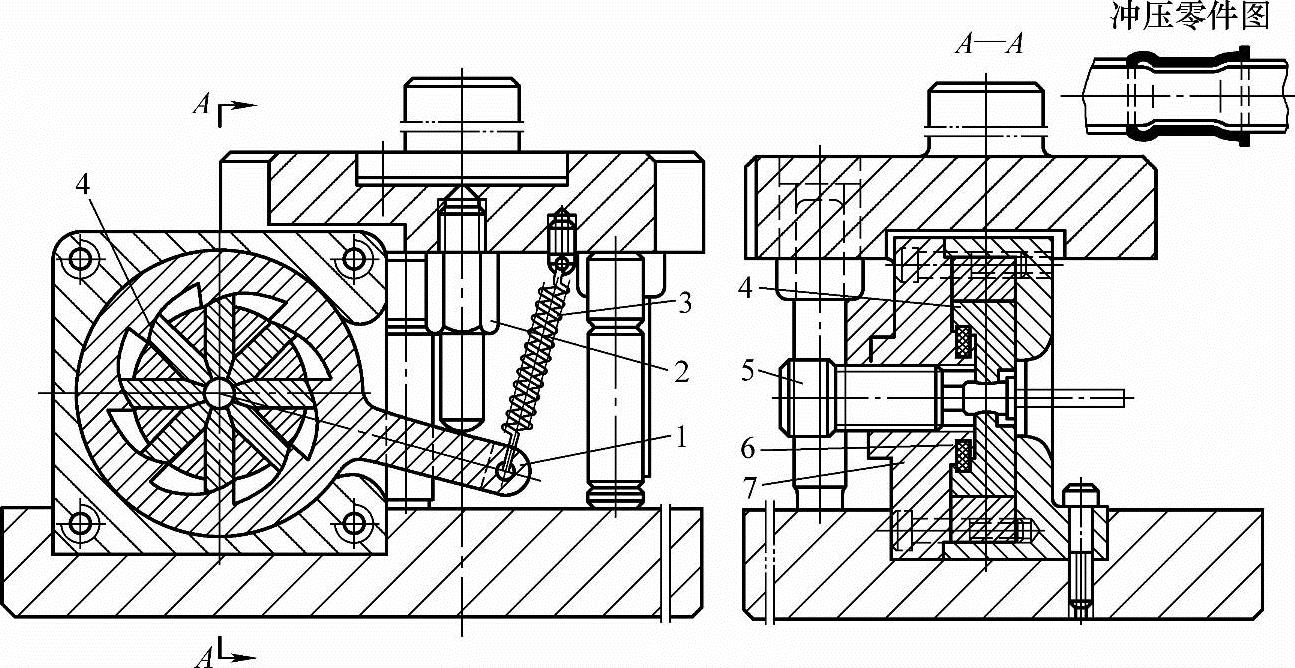

图8-13所示为单工序缩口模的结构形式,这三种单工序缩口模都是无导向敞开式结构。

图8-13 单工序缩口模的结构形式

a)球面口缩口 b)斜口锥形缩口 c)直口缩口 1—凹模 2—定位装置(柱) 3—下模座

2.缩口模结构设计

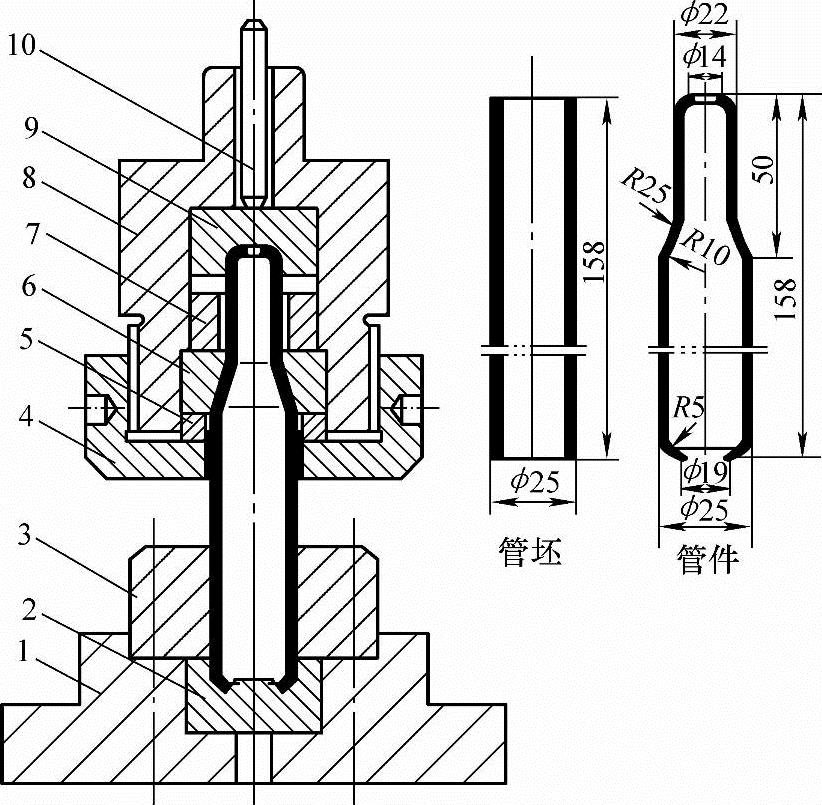

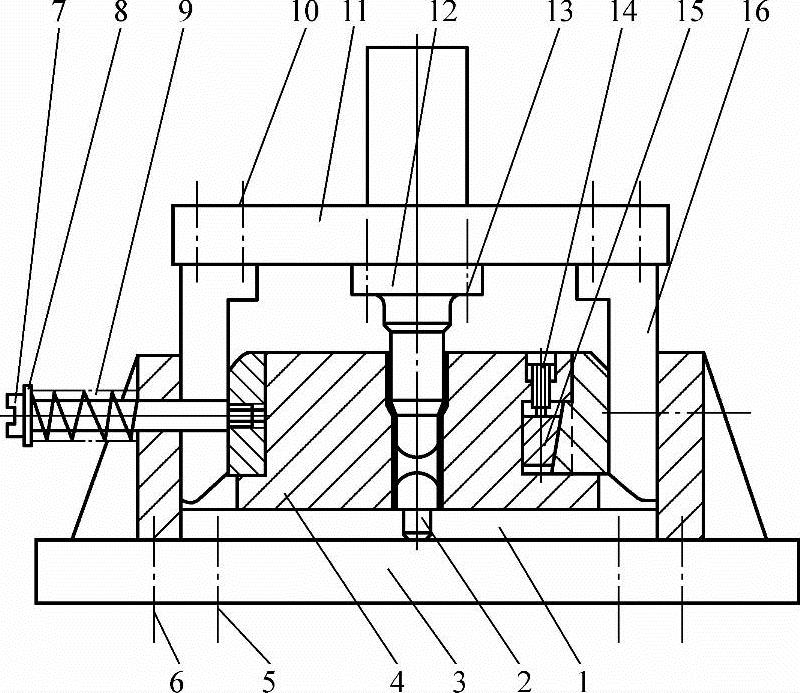

图8-14所示为直口缩口零件的缩口模三种结构形式。例如,步枪子弹壳缩口一类零件,其缩口模有图8-14所示三种结构形式,但都是单工序缩口模,所使用的毛坯,都是直圆筒管料或切底后的拉深坯。步枪子弹壳是带有平底的,尽管其缩口成形部位形状与图示零件图样相似,其模具成形模腔及模具工作部分结构相同或大同小异,但毛坯的定位与夹紧机构,不尽相同。图8-14所示三种结构各具特色。

(1)Ⅰ型结构分析 图8-14a所示Ⅰ型缩口模结构,主要特点如下:

1)采用有模芯缩口。在上模座上,沿模柄中心线安装了半圆头模芯7与凹模6的模腔匹配。对毛坯缩口成形部位形成内外支承,可以充分利用零件材料的塑性潜力,采用更小的缩口系数,加大一次缩口变形程度,从而减少缩口次数,并可提高缩口质量。

2)夹紧坯件采用单作用驱动锥形套筒5,从外向里,推动夹紧器2,将坯件定位、夹紧。当上模返程上升时,锥形套筒5脱离夹紧定位装置,其下部安装的弹簧3,将其分开,取出零件。

3)该模具是无导向敞开式结构。但其圆形斜楔与其下部楔滑块,即夹紧定位装置,依靠两者匹配的斜面,对上模与下模的对准导向。但在调校冲模时,必须保证凹模6与下模件平稳接触,不得偏斜;否则,影响缩口质量。

图8-14 直口缩口零件的缩口模三种结构形式

a)形式Ⅰ 1—下模板 2—夹紧器 3、8—弹簧 4—垫块 5—锥形套筒 6—凹模 7—模芯 9—模柄 b)形式Ⅱ 1—打料杆 2—上模座 3—凹模 4—下模固定座 5—下模座 c)形式Ⅲ 1—下模板 2—导柱 3—导套 4—支座 5—螺纹套 6—上模板 7—模柄 8—螺母 9—推杆 10—圆柱销 11—凹模 12—固定座 13、14、16—螺钉 15—弹性夹套 17—定距套

(2)Ⅱ型结构分析 与Ⅰ型结构完全不同。虽然Ⅱ型结构也是无导向敞开式,但其模具工作部分,与Ⅰ型有别。

1)该型缩口模采用无模芯缩口成形,在毛坯缩口处内边无模芯支承。管状毛坯入模后,完全靠凹模腔横向施力冲挤,使毛坯直径缩小,长度增加。

2)缩口坯件入模,用下模固定座4定位,使用方便,稳定性欠佳。

3)凹模3直接紧固于上模座上,更换方便。当缩口零件尺寸改变时,只需更换凹模3。

4)由于无导向装置,模具安装与调校不大方便,也费时;同时,因无模芯缩口,其缩口效率,主要指一次缩口变形量及缩口次数等,不如形式Ⅰ更好些。

(3)Ⅲ型结构分析 与上述两种结构形式相比,增加了滑动导向对角或后侧导柱模架及定距套,克服了上述两种模具安装、调校不便,费时的缺点。同时,用定距套限制上模下行位置,确保缩口尺寸及质量,一致性好。同时,用弹性夹套夹紧坯件定位,稳定可靠;凹模用紧固套紧固,可以快换。

通过对上述三种管状直口缩口零件用缩口模的结构分析对比,可以看出,这类冲模的结构设计要点如下:

1)采用缩口工艺方法不同,影响到结构形式的设计。如用有模芯缩口,模芯的形状与尺寸设计必须按缩口零件图样,考虑缩口材料的许用缩口系数,缩口后有0.5%~0.8%的回弹。

2)缩口坯件入模的夹紧定位系统设计,要注意毛坯形状特征。如有底无底、直径太小及保持纵向稳定、牢固必需的最小夹持长度等。

3)卸件与出件方式及模具结构上必须考虑的装置。如坯件在下模夹牢情况下缩口成形,成品零件必须留在夹持器中。模内应考虑推卸件机构,防止缩口后的工件因为缩口,增大了模腔表面的摩擦力甚至贴紧凹模壁,而紧紧卡在凹模中,下模夹紧定位机构夹持力大,将成品零件拉出凹模,易使零件变形及表面划伤。

4)缩口零件往往缩口变形后长度有一定要求。为确保其长度波动不大,一致性好,互换性强,在模具应考虑上模下行位置的控制装置,如在导柱上加限位套。

5)从模内出件,迄今仍以手工作业为主。若有条件最好配机械手装坯与出件。用手工出件,应使用合适的专用手持工具,不得直接用手去取。

3.多工步单工位缩口复合模

缩口复合模大多是在管坯两头同时进行缩口加工的单工位冲模,有无导向敞开式与用导柱模架的两种类型。图8-15、图8-16所示为缩口复合模的两种结构形式。

以上两套缩口复合模,仅仅是其结构示意图。实际采用这种结构时,还有如下一些问题,应在结构设计时给予考虑:

1)根据缩口零件的材料种类及缩口部位尺寸、料厚等,校核其一次缩口的变形程度是否超过最小许用的缩口系数;否则,一次难以缩口成形,达不到满意效果。

2)管坯的入模定位与夹紧方式。上述两图中,管坯定位问题不大,但夹紧就应补充一些装置,特别是图8-16所示结构,管坯外漏过长,不稳定。

3)考虑闭模的行程位置控制,否则,零件总长度无法控制。

图8-15 缩径封口敞开式复合模

1—下模板 2—下封口凹模 3—定位器 4—紧固套 5—垫板 6—缩口凹模 7—垫圈 8—模柄 9—上封口凹模 10—打杆

4.有底圆筒拉深件缩口模(https://www.xing528.com)

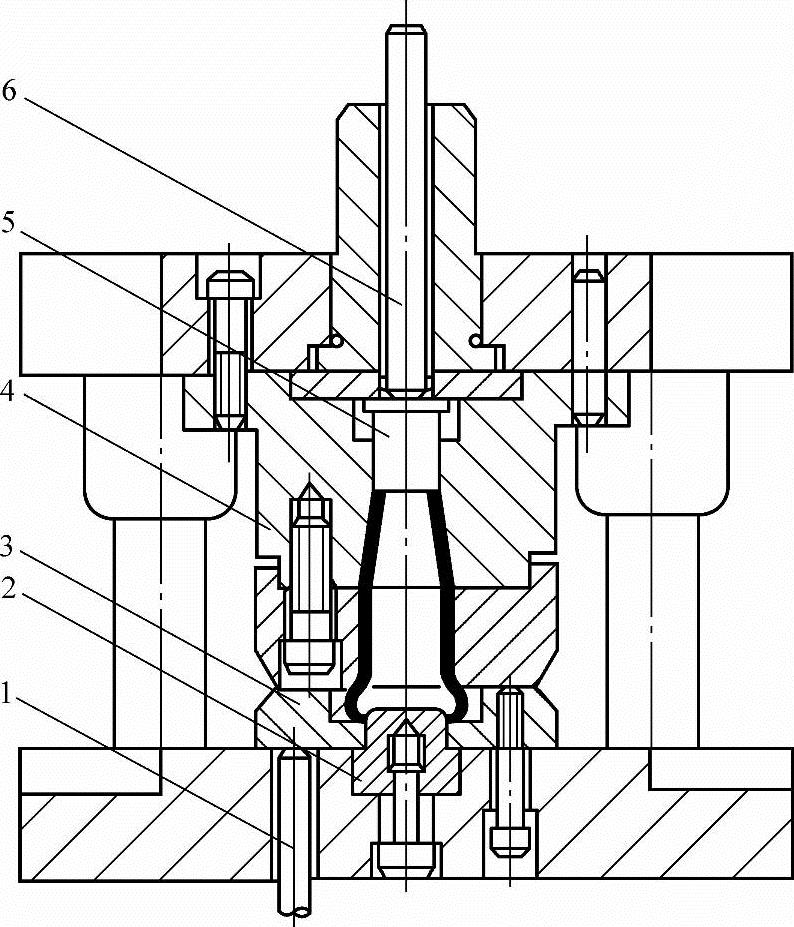

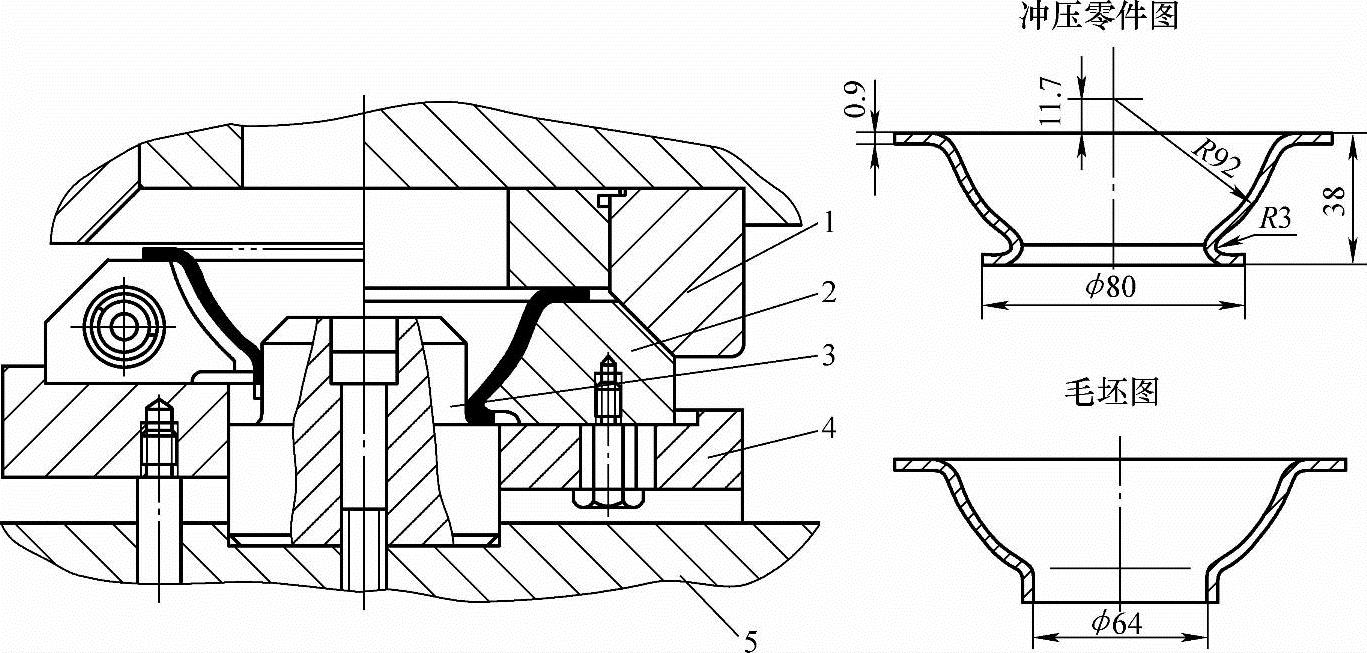

在生产现场使用较多的是一些有底圆筒形拉深件,尤其是底部尺寸较大的圆筒形拉深件。通过缩口加工获得瓶颈,缩口的口部直径与其底部直径相差很大。采用图8-17所示缩口模,效果不错,生产率也较高。

图8-16 缩口镦底复合模

1—顶杆 2—定位柱 3—卸料板 4—缩口凹模 5—压柱 6—打杆

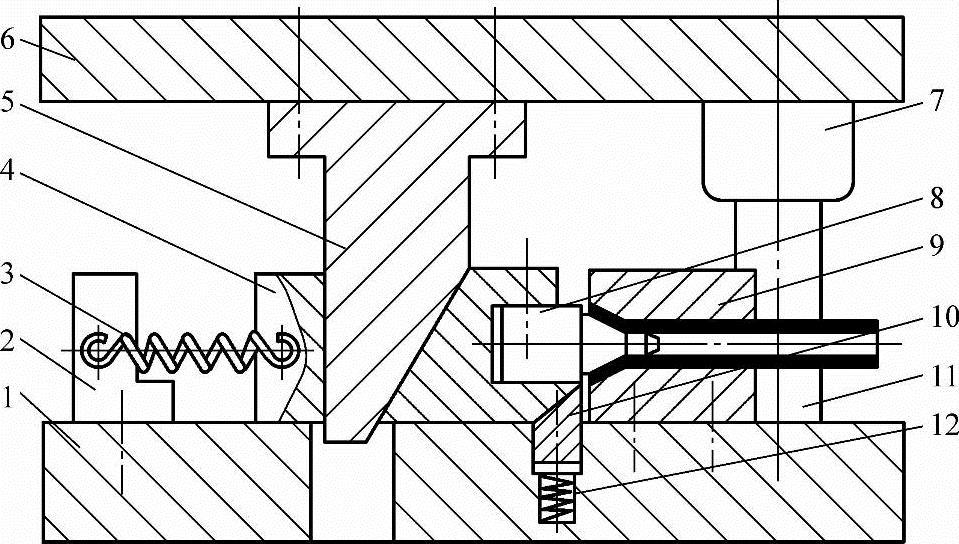

图8-17 有底圆筒拉深件缩口模

1—挡块 2—活动凹模 3—盖板 4—圆柱销 5、12、14、23—内六角螺钉 6—斜楔 7—导套 8—导柱 9—六角螺钉 10—上模座 11—圆柱销 13—圆柱销 15—模柄 16—内六角螺钉(圆柱销) 17、25—弹簧 18—固定板 19—模芯 20—凹模 21—垫板 22—下模座 24—活动顶杆 26—螺塞 27—固定下模

该缩口模采用有模芯缩口,毛坯缩口部分内外均有支承,故可使用更小缩口系数的材料,采用更大的变形程度,进行次数更少的缩口加工。

该冲模采用单作用驱动斜楔6,推动活动凹模2,夹紧入模毛坯,实际活动凹模2起夹持器作用。该冲模采用滑动导向对角或后侧导柱模架。

这种结构缩口模的模芯除起芯子作用外,也起推件器作用。斜楔在扩口前将零件夹紧,以免工件变形。

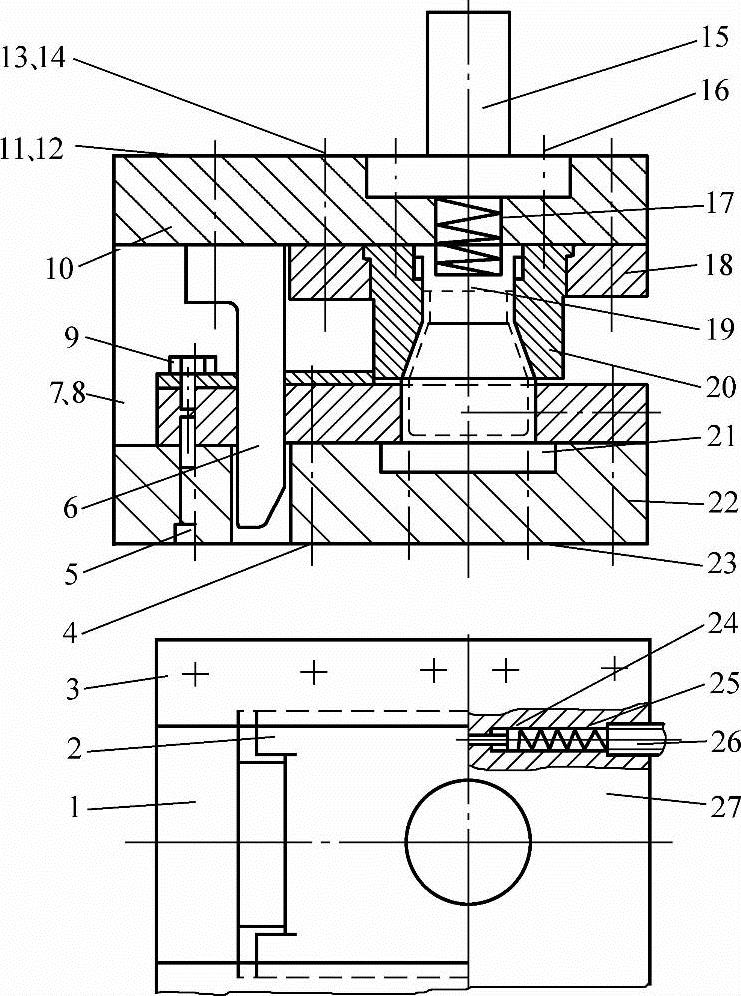

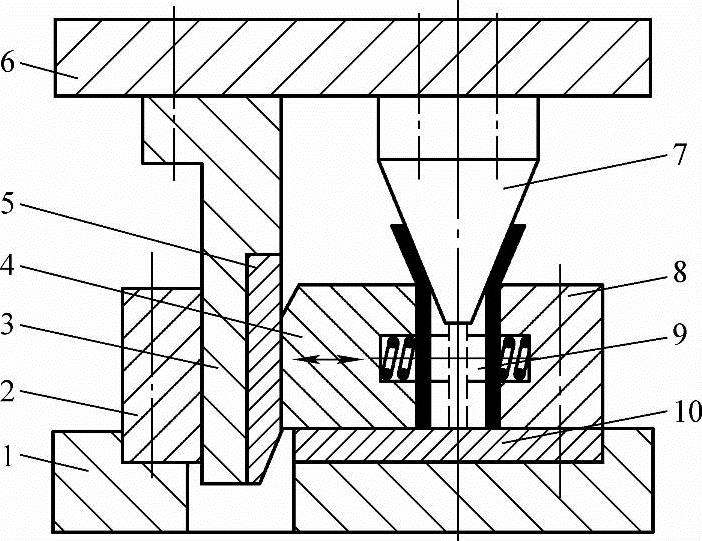

5.圆管缩颈模

对于圆管中部缩颈,尤其是在大量生产时,采用图8-18所示结构,质量好,操作安全,生产率高。其运作过程及工作原理如下:欲缩径的管坯放入可调定位座5的专用芯轴上,上模下行压杆2下压长柄内齿形轮盘1,使其在固定支架7内,沿顺时针方向旋转45°,依靠其内齿廓,将8只活动凸模4推入固定盘并冲向芯轴上的管坯,进行缩径加工;上模回程拉簧3和活动凸模复位压簧6共同作用,使长柄内齿形轮盘1和活动凸模4复位。可以连续多次加工,到缩径尺寸合格为止。

6.扩口模的结构形式及设计要点

与缩口模的类型与结构特点相类似,扩口成形多数是用管坯或圆筒形拉深件。进行扩口加工,同缩口模结构类型一样,多数为单工序敞开式冲模,使用导柱模架的单工序扩口模较为少见。由于扩口成形的特殊性,通常都不用连续模、复合模进行扩口成形。通过以下几套扩口模的结构分析及设计要点介绍,可以看出其与缩口模结构的共同点及在设计时应注意的问题。

图8-18 圆管缩径模

1—长柄内齿形轮盘 2—压杆 3—拉簧 4—活动凸模 5—可调定位座 6—活动凸模复位压簧 7—固定支架

(1)圆筒形扩口(扩径)模的典型结构形式。一般管状零件一端扩口(扩径),即直圆筒外扩,通常采用图8-19所示冲模结构形式。其主要结构特点如下:

1)无导向敞开式结构,分体式凹模。

2)用楔驱动凹模对入模管坯夹紧定位。

3)凹模高度与扩口后零件大体相等,保证坯件扩口过程稳定、不变形。

(2)罩壳扩口模 图8-20所示是罩壳扩口模。其结构简单,但具有典型性。其构成及运作过程如下:毛坯放在卡爪2上,由凸模3定位,滑块下行时,3个卡爪在环形楔1的作用下,向中心移动,形成闭合环。

卡爪由螺钉与花盘相连接,并在花盘4上的椭圆槽内作径向移动。当滑块继续下行时,工件颈部在凸模的圆角处逐渐扩开。当滑块到达下死点时,花盘与下模座接触,从而起矫正凸缘的作用。当压力机滑块上行时,卡爪在弹簧作用下扩开,以便取出工件。

(3)用楔驱动夹紧机构的扩口模 对入模毛坯夹紧,防止在冲压过程中移动与变形,对扩口模的结构设计尤为重要。与缩口毛坯一样,扩口毛坯都是管料或拉深成形的半成品,都是立体形空心坯,夹紧比板料困难,易变形。采用单作用驱动斜楔与适形模腔作楔滑块相匹配,夹持空心管坯,在扩口模与缩口模结构中经常采用,效果较好。图8-21所示为用楔驱动夹紧机构的扩口模,可供参考。

图8-19 圆筒形扩口模典型结构

1—固定板 2—定位钉 3—下模座 4—夹紧块 5、6、10、13—内六角螺钉(圆柱销) 7—卸料螺钉 8—垫片 9—弹簧 11—上模座 12—凸模 14—内六角螺钉 15—斜块 16—斜楔

图8-20 罩壳扩口模

1—环形楔 2—卡爪 3—凸模 4—花盘 5—下模座

(4)水平扩口模 有些长管扩口件、特殊形状的扩口件,采用卧式水平扩口,模具结构可以更简单一些,使用设备吨位可以小一些。图8-22所示为水平扩口模,可为这类模具的结构设计,提供一个思路。

图8-21 用楔驱动夹紧机构的扩口模

1—下模板 2—挡块 3—斜楔座 4—活动凹模 5—斜楔 6—上模板 7—凸模 8—固定凹模 9—弹簧 10—垫板

图8-22 水平扩口模

1—下模板 2—挡块 3—拉簧 4—滑块 5—斜楔 6—上模板 7—导套 8—凸模 9—凹模 10—定位块 11—导柱 12—弹簧

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。