立体的凸肚胀形零件都是采用圆筒形拉深坯件或圆管截段毛坯,用普通全钢成形模即所谓硬模,或采用高压液体、橡胶与金属模腔配合即所谓软模,实施各种形状的凸肚胀形冲压而成。

大型较复杂的凸肚胀形零件对拉深坯件的尺寸和形状都有较高的要求,故其坯件的拉深成形往往要经过多道拉深工序。

1.橡胶体软模凸肚胀形

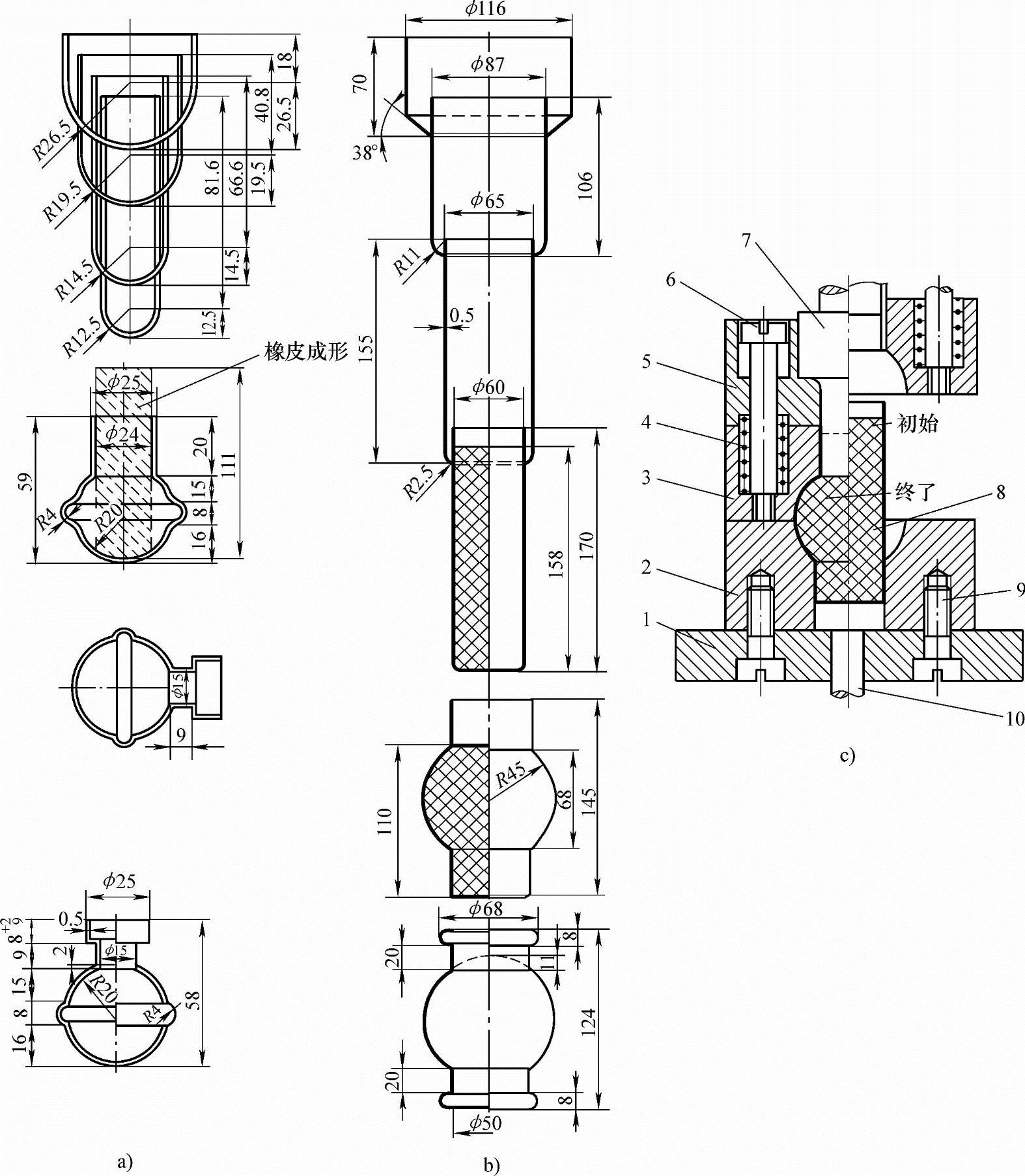

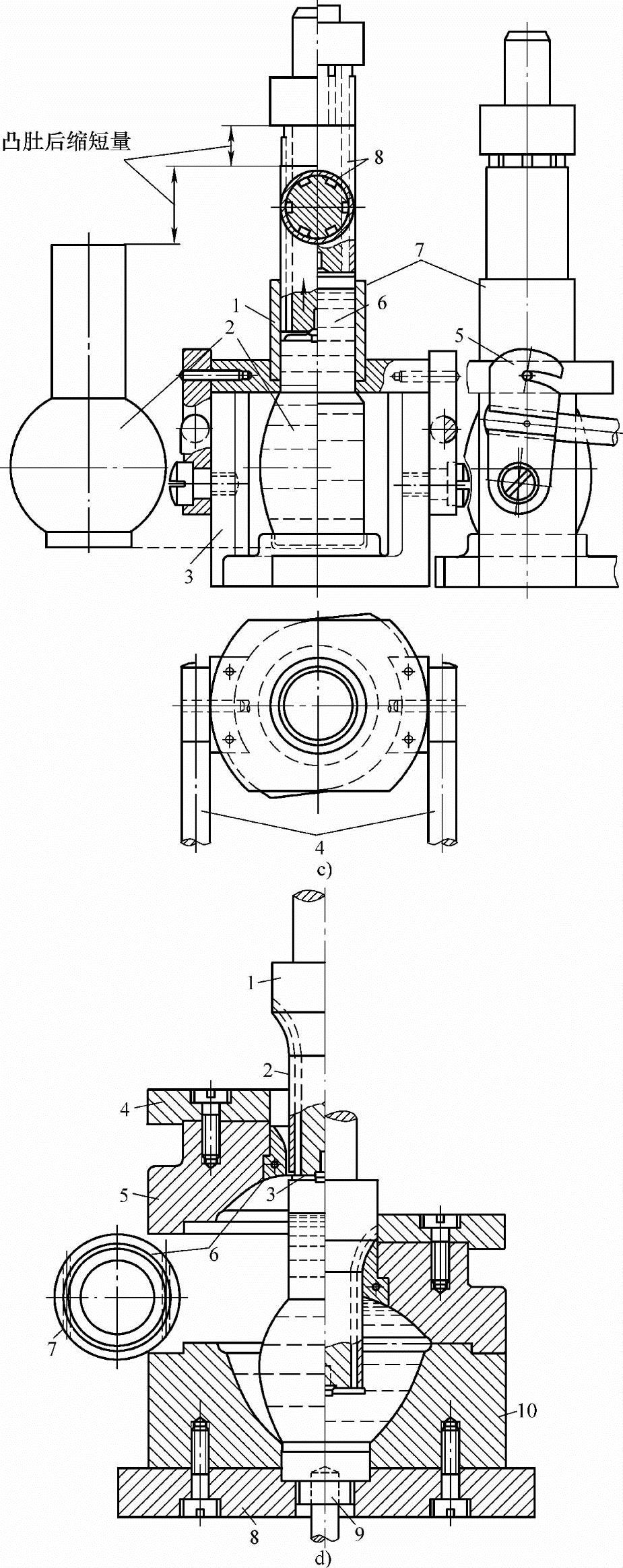

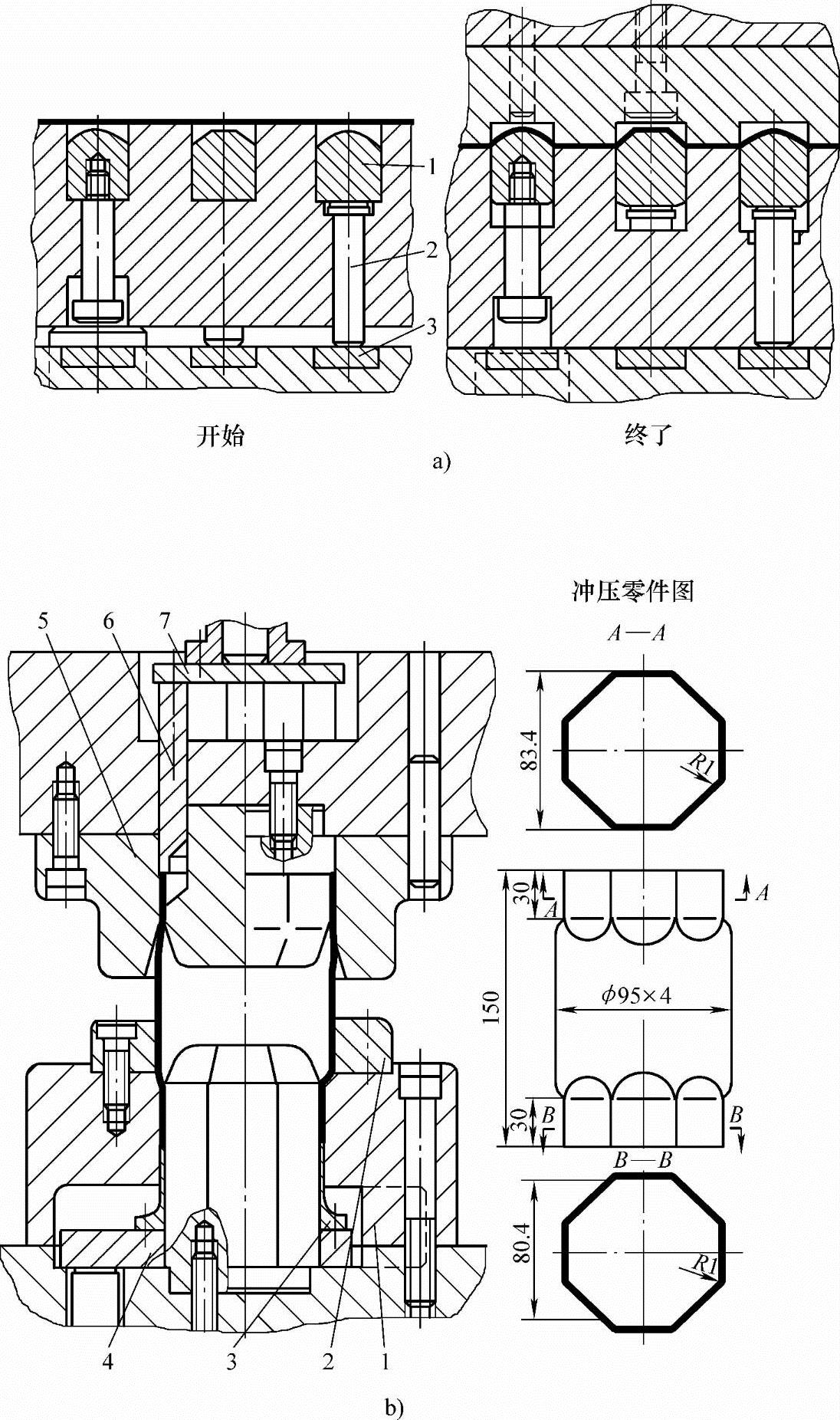

图8-2所示为用橡胶软模凸肚胀形零件的工艺过程及模具结构。

图8-2a所示为仪表浮子零件凸肚胀形的工艺过程。用Φ96mm、厚t=0.5mm的防锈铝合金板料,经多次拉深获得半球形底圆筒形毛坯,再用橡胶体与金属凹模腔配对的凸肚胀形模成形,从而得到图8-2a下部所示仪表浮子的成品零件。

图8-2b所示为球面扶手饰件凸肚胀形的工艺过程。用t=0.5mm料厚锌白铜材料、Φ211mm平板毛坯,经4次拉深而获得Φ60mm、长170mm的空心圆筒坯件,再用图8-2c所示橡胶成形模,经凸肚胀形而得到图8-2b下部所示成品零件。

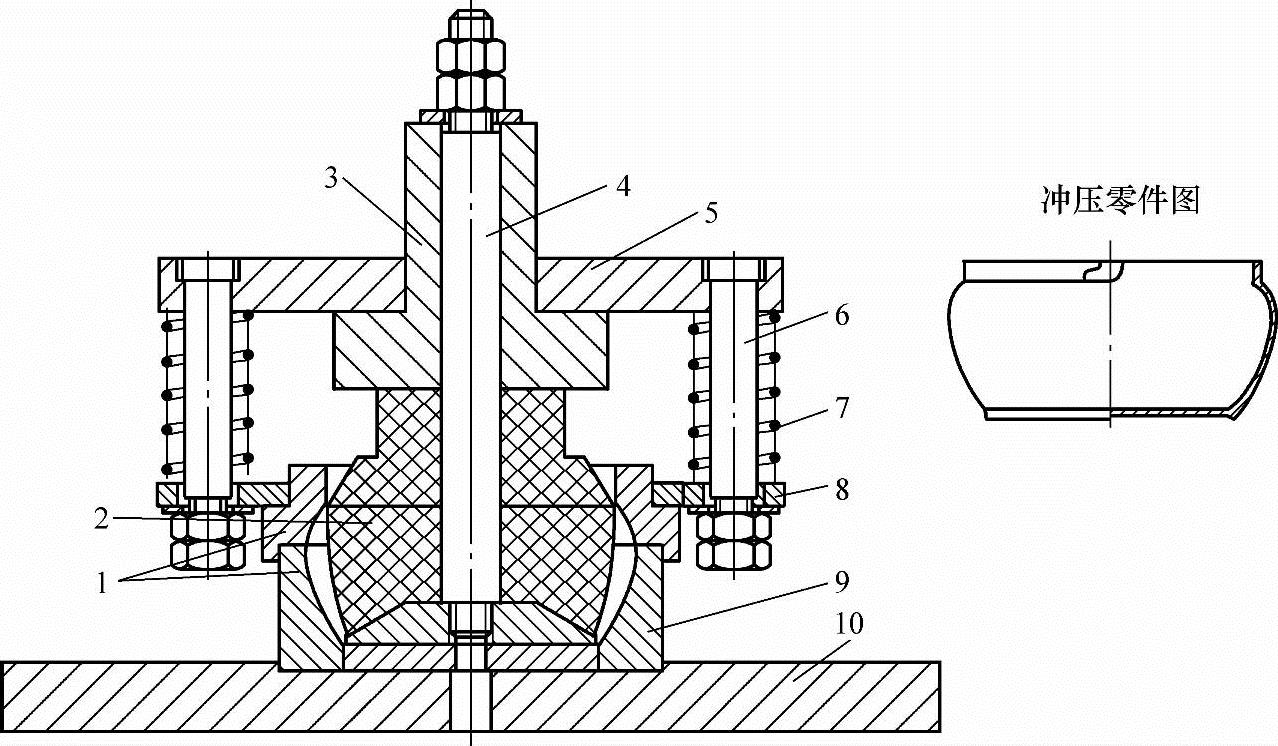

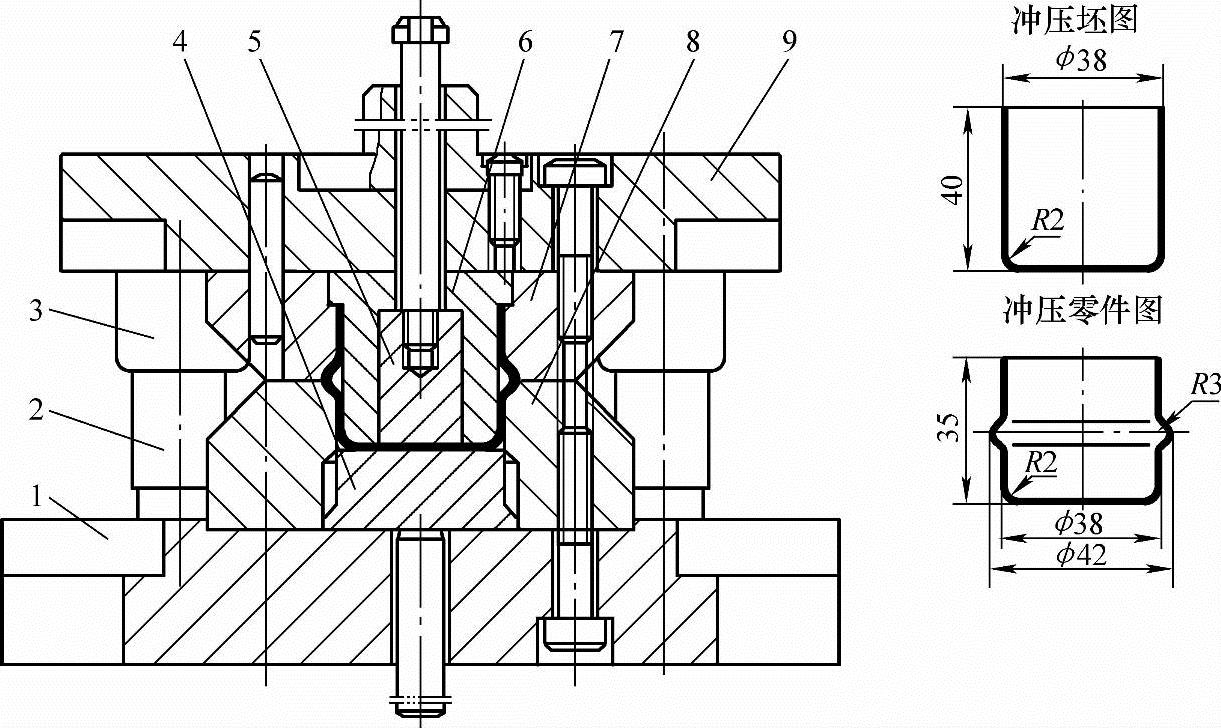

图8-3所示为烟灰缸橡胶凸肚胀形模。该零件尺寸精度要求不高,但有一定的外观装饰要求,凸肚胀形圆弧要光滑,无肉眼可见凹坑、划伤,使用材料有08F低碳钢冷轧板与12Cr18Ni9不锈钢等多种。一般低碳钢板采用后续喷漆或镀装饰铬,不锈钢则直接装盖为成品。不论用哪种材料,其料厚都不大于0.5mm,而且都先拉深为平底圆筒形坯件,而后用图8-3所示成形模成形。

这类凸肚胀形模的关键是选用硬度合适的圆柱形聚氨酯橡胶体。通常用于圆筒形平底拉深坯件的凸肚胀形,可依零件材料种类、料厚、复杂程度,确定其凸肚胀形时单位压力的大小,据此选用聚氨酯橡胶的硬度。用于成形的聚氨酯橡胶一般硬度为邵氏65~85A;压缩量一般在15%~35%之间。

图8-2 用橡胶软模凸肚胀形零件的工艺过程及模具结构

a)仪表浮子零件凸肚胀形的工艺过程 b)球面扶手饰件凸肚胀形的工艺过程 c)橡胶凸肚胀形模结构 1—下模座 2—凹模 3—凹模上半部 4—弹簧 5—上模座 6—卸料螺钉 7—带凸模的模柄 8—橡胶体 9—螺钉 10—顶杆

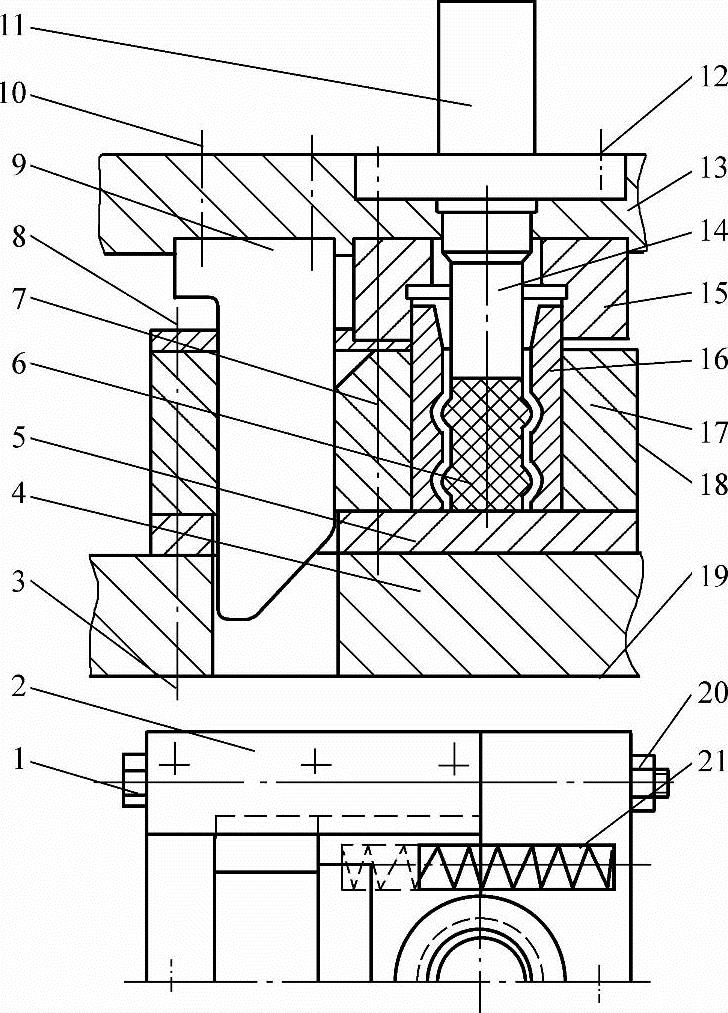

图8-4所示的橡胶体凸肚胀形模采用单作用斜楔传动机构、自动闭合凹模拼块,并用压力弹簧21,在上模回程上升后,自动推开凹模拼块,使具有两个或多个分模面的复杂模腔均可以打开取件。因此,该冲模能够用于凸肚胀形复杂形状的零件。

2.液体软模凸肚胀形

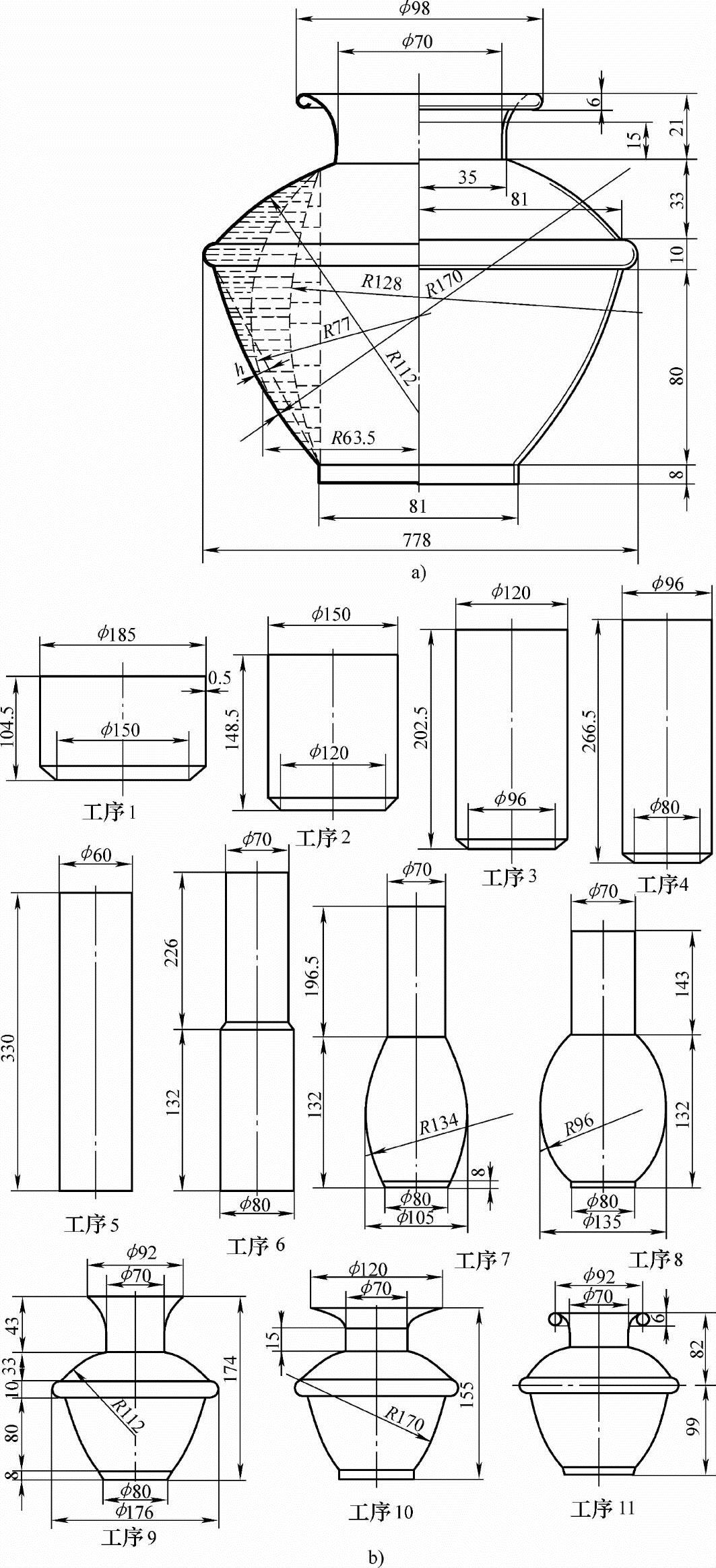

图8-5所示为德银酒缸罐冲压工艺及其凸肚胀形模结构。容器材料为德银(锌白铜),料厚t=0.5mm。

图8-3 烟灰缸橡胶凸肚胀形模

1—拼块凹模 2—橡胶体 3—模柄 4—拉杆 5—上模座 6—螺钉 7—弹簧 8—压板 9—凹模拼块 10—下模座

用Φ334.5mm平毛坯,经过6道工序拉深成形,获得2台阶形圆筒毛坯,见图8-5b工序6;再经4次高压水软模凸肚胀形,获得图8-5a所示高级家用酒水容器。

该零件的成形模采用高压水填充密封的金属模模腔,迫使薄壁空心坯按模腔形凸肚胀形,达到加工的目的。

众所周知,水是不可压缩的,用与密封模腔容积相等体积的水,充满模腔,只要水压足够大,坯件就会在水压挤压下,充满模腔的任意角落、沟槽与缝隙。

3.普通全钢成形模凸肚胀形

圆筒形拉深件的凸肚胀形用普通全钢成形模有多种结构形式。由于凸肚胀形后,零件总是中间大两头小,很难直接从模具型腔中取出。对于软模来讲,成形模芯在卸载后都回复成原状,可从模腔内取出。只要模腔是拼块组合的,凸肚胀形的零件均可从模内取出。而对于全钢成形模,尤其是凸肚胀形尺寸较大且完全由钢模芯成形,往往零件会贴紧在模芯上,设计可紧缩的模芯,如拼块组合模芯,才能使凸肚零件顺利出模。

以下的几种冲模结构形式,具有较好的推广使用价值。

图8-4 较复杂的橡胶凸肚胀形模

1—六角螺栓 2—挡板 3、10、12、18、19—内六角螺钉(圆柱销) 4—下模座 5—垫板 6—聚氨酯 7—活动夹紧块 8—六角螺栓 9—斜楔 11—模柄 13—上模座 14—顶块 15—上模块 16—下模块 17—固定夹紧块 20—六角螺母 21—弹簧

图8-5 德银酒缸罐冲压工艺

a)德银酒罐 b)11道拉深与凸肚胀形工序图 c)第7、 1—阀 2—凸肚部位 3—加紧座 4—杠杆 5—锁紧 d)第9、10两道工序凸 1—带模柄的凸模 2—有气道的凸模冲头 3—液 6—密封锁口 7—锁紧密封销 8—下

及其凸肚胀形模结构

8两道工序初步凸肚胀形模结构图装置 6—高压水 7—可卸支承架 8—气道肚胀形模结构图压阀 4—盖板 5—凹模上模腔模座 9—顶杆 10—凹模下模腔(https://www.xing528.com)

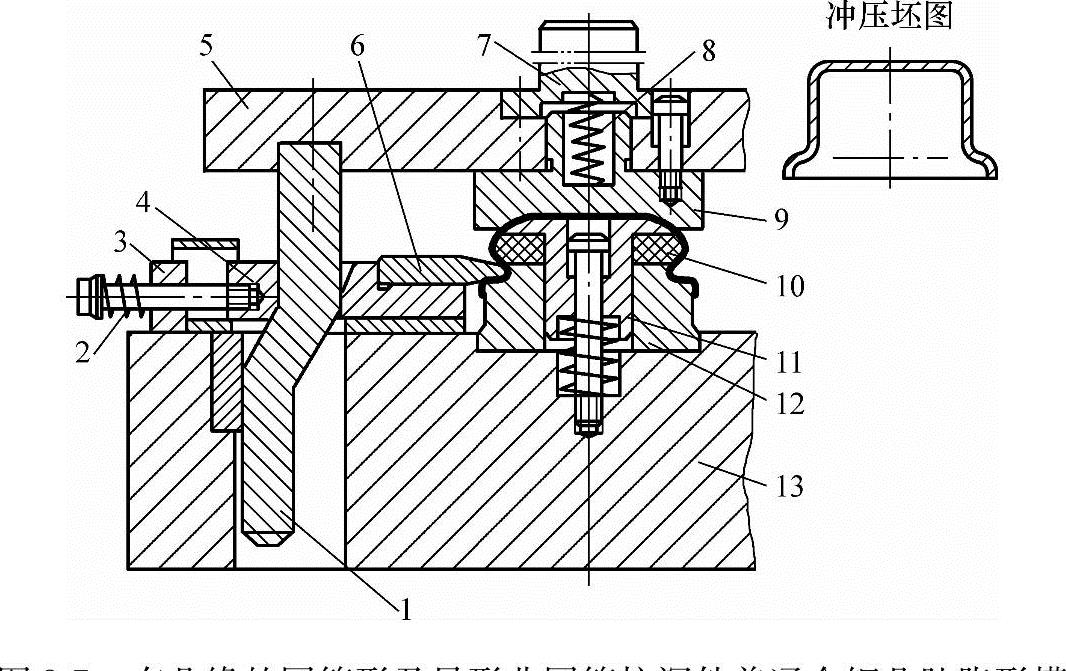

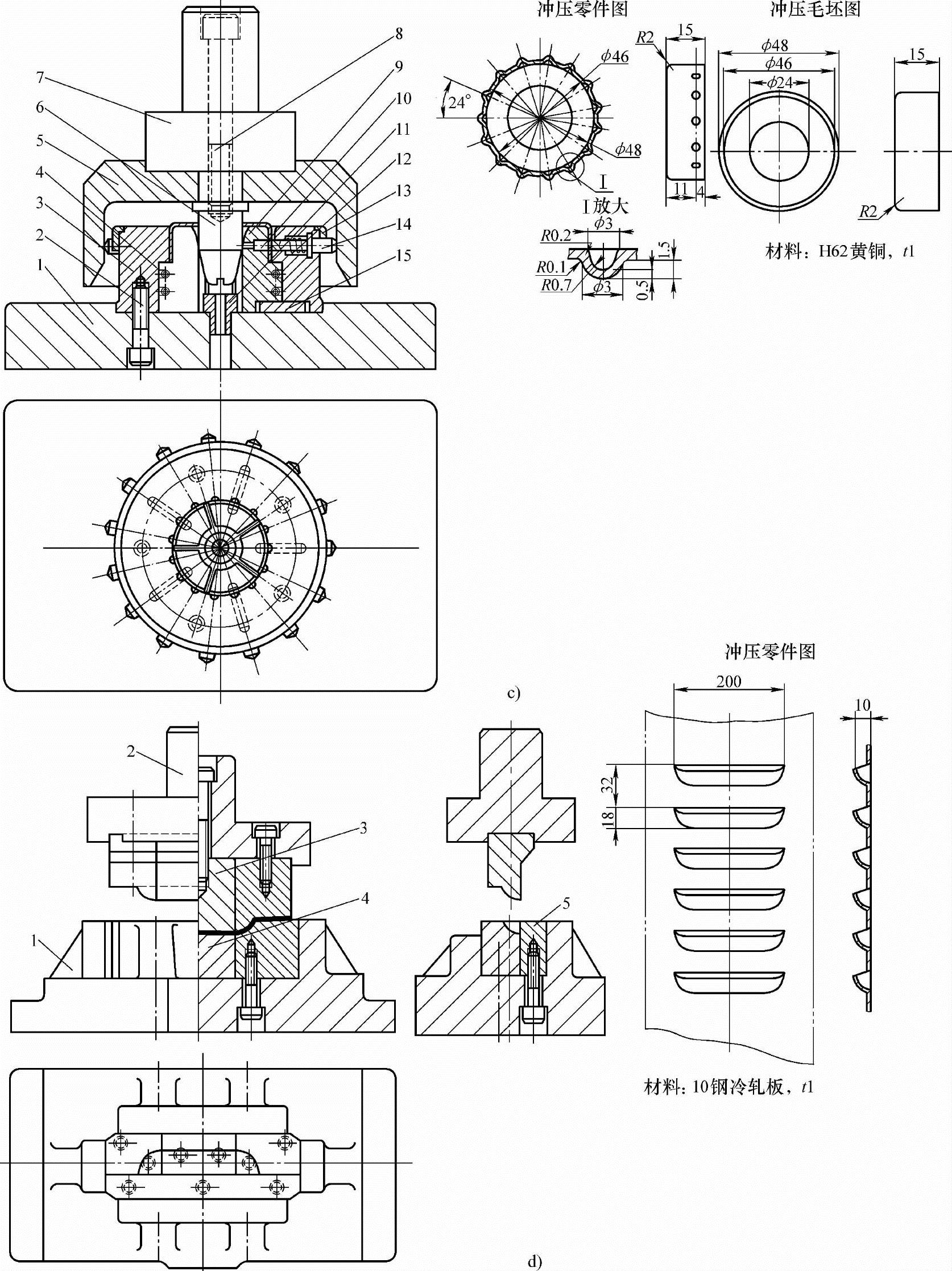

(1)圆筒形拉深件普通全钢凸肚胀形模 图8-6所示为圆筒形拉深件普通全钢凸肚胀形模。其运作过程如下:筒形毛坯放置在下凹模8内,并由它定位。冲压时,凸模6先插入毛坯内,毛坯在上凹模7、下凹模8和凸模6夹持下,靠凸模6的凸肩,进行镦压,保证筒壁不会丧失稳定,毛坯只有右部空腔处胀出成形。

图8-6 圆筒形拉深件普通全钢凸肚胀形模

1—下模座 2—导柱 3—导套 4—顶件器 5—卸件器 6—凸模 7—上凹模 8—下凹模 9—上模座

(2)有凸缘的圆筒形及异形非圆筒拉深件普通全钢凸肚胀形模 多数圆筒形拉深坯、凸肚胀形成外径较大的零件、异形非圆筒拉深坯侧壁局部胀形与压凹成凸肚的零件,都因变形量大而必须采用有模芯胀形,图8-6所示模具结构便不能满足成形需要。推荐用图8-7所示的有凸缘的圆筒形及异形非圆筒拉深件普通全钢凸肚胀形模。

图8-7 有凸缘的圆筒形及异形非圆筒拉深件普通全钢凸肚胀形模

1—斜楔 2、8—弹簧 3—挡块 4—楔滑块 5—上模座 6—成形凸模 7—模柄 9—上模 10—橡胶体 11—顶件器 12—模芯 13—下模座

该冲模结构设计得很巧妙。顶件器11装在凸肚胀形模芯中间,其顶部与模芯12之间装有凸肚胀形的橡胶体10。当上模9下行冲压时,橡胶体按一定压缩量而且只能向外胀形,使零件达到凸肚要求。

上模座外侧装有斜楔1。与楔匹配的楔滑块4上装有压凹成形凸模,其头部形状与模芯12匹配的凹模相配。这一套楔传动横向冲压成形系统,可按胀形需要,在模芯外围安装两套或几套。图8-7所示为对称两套,右半部省略未绘入图。如果异形非规则形状拉深件只需进行局部凸肚胀形或压凹、打凸,甚至翻边、沉孔、压窝等,需要横向施力冲压成形,均可采用这种楔传动横向冲压机构。

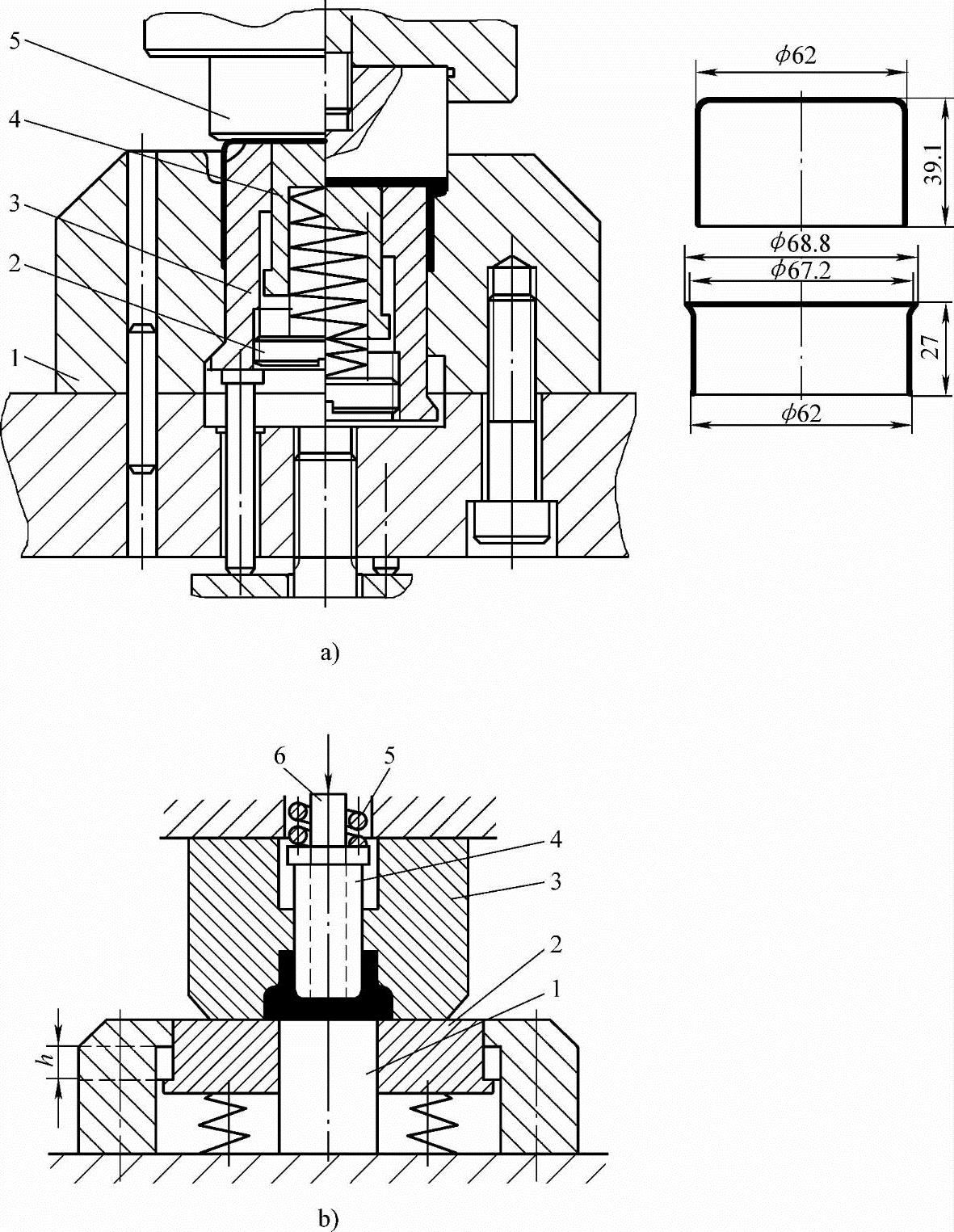

(3)圆筒形拉深件底部胀形镦压模 平底圆筒拉深坯将其底部胀形后,镦压出双层凸缘。其胀形镦压的冲模结构有图8-8所示两种结构形式。

图8-8 圆筒形拉深件底部胀形镦压模

a)底部胀形镦压成形 1—凹模 2—螺塞 3—活动凹模 4—顶件块 5—凸模 b)镦压口部底部胀形 1—顶件块 2—弹顶器 3—成形凹模 4—模芯 5—弹簧 6—卸件顶杆

图8-9 平板料胀

a)平板毛坯打凸、压凸包的模具结构 1—下凹模 2—定位板 3—顶件块 4—托 c)环形零件压 1—下模座 2、8—内六角螺钉 3—凹模环 9—凸模固定板 10—凸模 11—定位钉 d)百叶窗 1—下模座 2—模柄 3—凸

形模结构形式

及胀形过程 b)类打凸即圆筒端头打八方成形模板 5—上凹模 6—推件块 7—推板凸包成形模 4—拉力弹簧 5—斜楔环 6—斜销 7—模柄 12—压缩弹簧 13—限止环 14—凹模 15—键成形模模 4—凹模 5—切开刃口

图8-8a所示毛坯口朝下,图8-8b所示毛坯口朝上,但两者的结构与坯件变形原理与过程则大同小异。

图8-8a所示的运作过程如下:筒形毛坯扣在活动凹模上,活动凹模平时被弹顶器顶起,活动凹模3内还装有弹簧顶件块4。冲压时,凸模5压住毛坯,先将顶件块压下,继续下行将活动凹模压下,等到毛坯接触凹模1的台阶后,便开始在上部胀形,最后镦压成形。冲压完毕,由弹顶器及顶件块将工件顶起。

从图8-8b中,可以看出,其运作过程与上述图8-8a相当。

4.普通全钢成形模的平板毛坯胀形

平板毛坯上胀形,无论是打凸、压窝、压加强筋,还是压花、压浮雕、压纪念章等,都是靠减薄料厚来实现局部的胀形。与体积冲压和冷锻不同的是,体积冲压、冷锻参与变形的材料要在模腔中,按模腔形状进行体积的重新分配,最典型的例子就是压制硬币。

图8-9a所示为平板毛坯打凸、压凸包的模具结构及胀形过程。从图8-9a可以看出,在薄板料上压凸包、打凸变形量很小,压窝、打凸的高度多在(1.5~2)t之间,最大高度hmax≤3t。

图8-9b所示冲模的成形原理是利用凸模与匹配凹模构成的八角形模腔,对纵置的断面积相当的圆筒沿轴向在毛坯两端同时冲击,将圆筒壁冲压成正八角形壁。相当于在平毛坯上起伏成形压凸包。该冲模是在圆筒面上压出正八角形,变形量不大。由于八角形凸模与匹配凹模固定配合八角形模腔,靠八方头凸模镦挤圆筒两端成形,与平板料上起伏压凸包相似。

该冲模工作过程为:毛坯在定位板中定位,当滑块下行时,毛坯两端分别进入两凹模内,滑块到下死点时,工件成形完毕。滑块上行时,顶件块在托杆和托板的作用下将工件顶出下凹模,工件被上凹模带起。当滑块到达上死点时,推件块在打杆、推板的作用下,将工件推出上凹模。

图8-9c所示为在圆筒形拉深件圆周外表面压凸包胀形的实用典型冲模结构。该冲模是环形零件的压凸包模。15件凸模10压入凸模固定板9,凸模固定板等分为5件,以键15作导向,15件凹模14在凹模环3的15等分孔内滑动。

压力机冲压时,斜楔环5下压,使凹模靠紧冲制零件,接着凸模固定板也受斜销6下行冲压,以键为导向,使凸模向冲制零件冲挤。工件冲凸部分先是胀形,后为冷挤成形,表面光滑不致碎裂。该冲模零件都是圆形,结构简单,制造方便,能冲制等分度要求高的小凸包。

图8-9d所示为在平板上冲制百叶窗的敞开式单工序冲模。百叶窗的成形尺寸要求不高,通常这类冲模无定位装置,大多靠在板坯上划线或用肉眼比照模具冲切刃口定位。从图8-9d可以看出,该模具结构十分简单,多数情况下,可作为通用成形模使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。