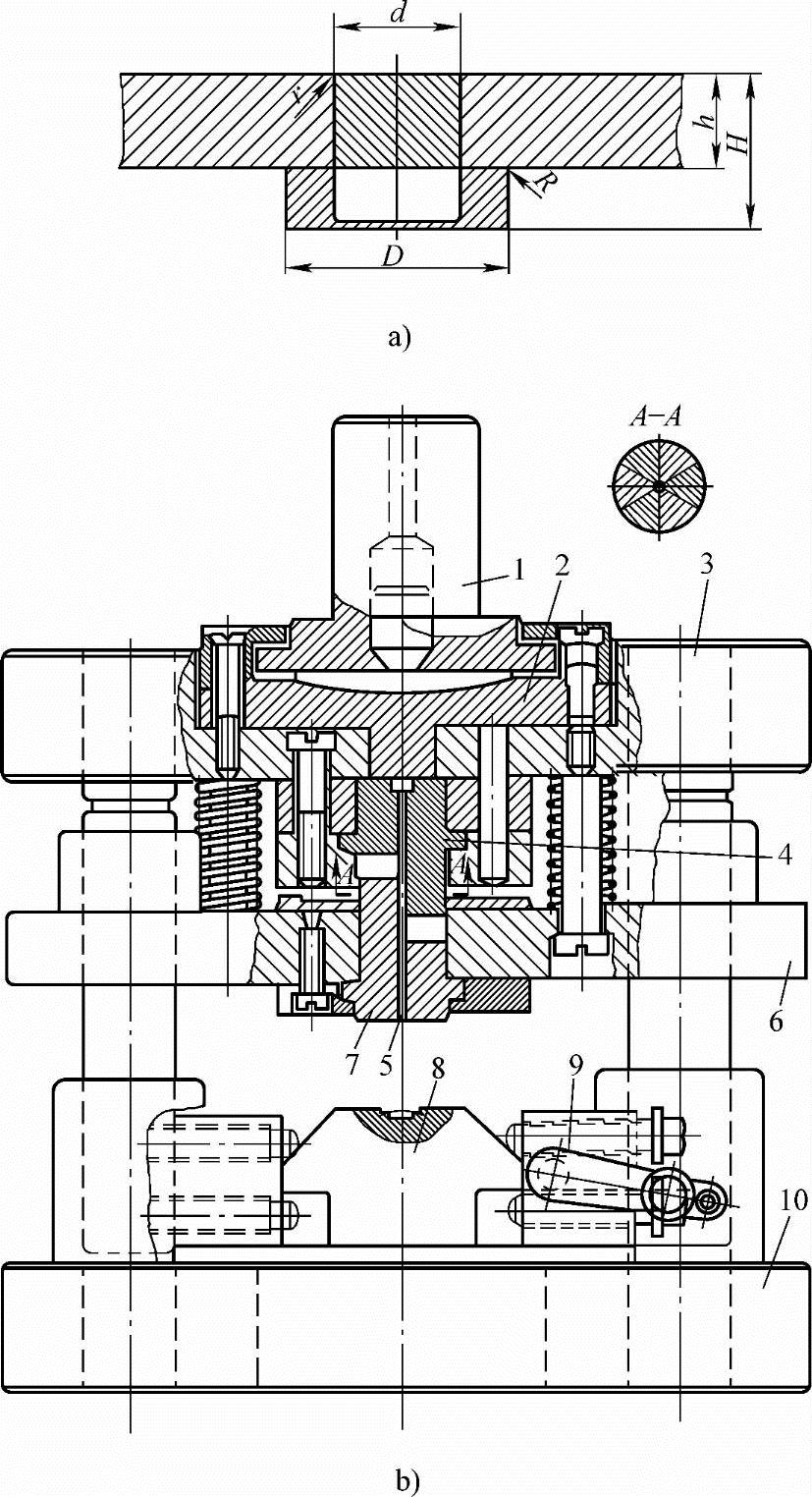

【摘要】:在一定厚度的塑性好的金属板零件上,采用闭式冷锻模,在板料上不用预冲孔或钻孔,直接冷冲挤出螺纹底孔,如图7-20所示。用图7-20闭式冷锻模在料厚为0.8~2.5mm的板坯上,冷锻如图7-20a所示螺纹底孔的过程如下:原材料沿模柄1模腔上方的导料槽送入并定位。冷锻盲孔凸模5在凹模护套7固定端压紧材料后,从其护套中冲出,冲挤材料锻出螺纹底孔为一带底面连皮的盲孔。

在一定厚度的塑性好的金属板零件上,采用闭式冷锻模,在板料上不用预冲孔或钻孔,直接冷冲挤出螺纹底孔,如图7-20所示。

用图7-20闭式冷锻模在料厚为0.8~2.5mm的板坯上,冷锻如图7-20a所示螺纹底孔的过程如下:原材料沿模柄1模腔上方的导料槽送入并定位。冷锻盲孔凸模5在凹模护套7固定端压紧材料后,从其护套中冲出,冲挤材料锻出螺纹底孔为一带底面连皮的盲孔。凸模下的材料,受模腔约束,在凸模锻入材料后,在模腔中围绕凸模将模腔充满,实现重新分配,形成环状的带螺纹底孔的凸台,如图7-20a所示。成形后的盲孔连皮,在切制螺纹时可方便地被丝锥去除。

由于冷锻前后材料的体积不变,闭式锻模冷锻过程中不产生毛边与废料。因不加热,也不存在火耗。因此,根据压力加工中的体积不变定律,可以通过常规计算,按加工零件图样,求得参与冷锻成形的毛坯体积,确定冷锻零件的相关尺寸及模具工作零件尺寸。

(https://www.xing528.com)

(https://www.xing528.com)

图7-20 在薄板料上冷锻成形的螺纹底孔及模具 a)冷锻成形的螺纹底孔形状及尺寸 b)冷锻螺纹底孔的闭式冷锻模

1—模柄 2—浮动模柄座 3—上模座 4—凸模全行程扇形块护套 5—冷锻盲孔凸模 6—导板 7—凸模护套 8—凹模 9—夹持器 10—下模座

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。