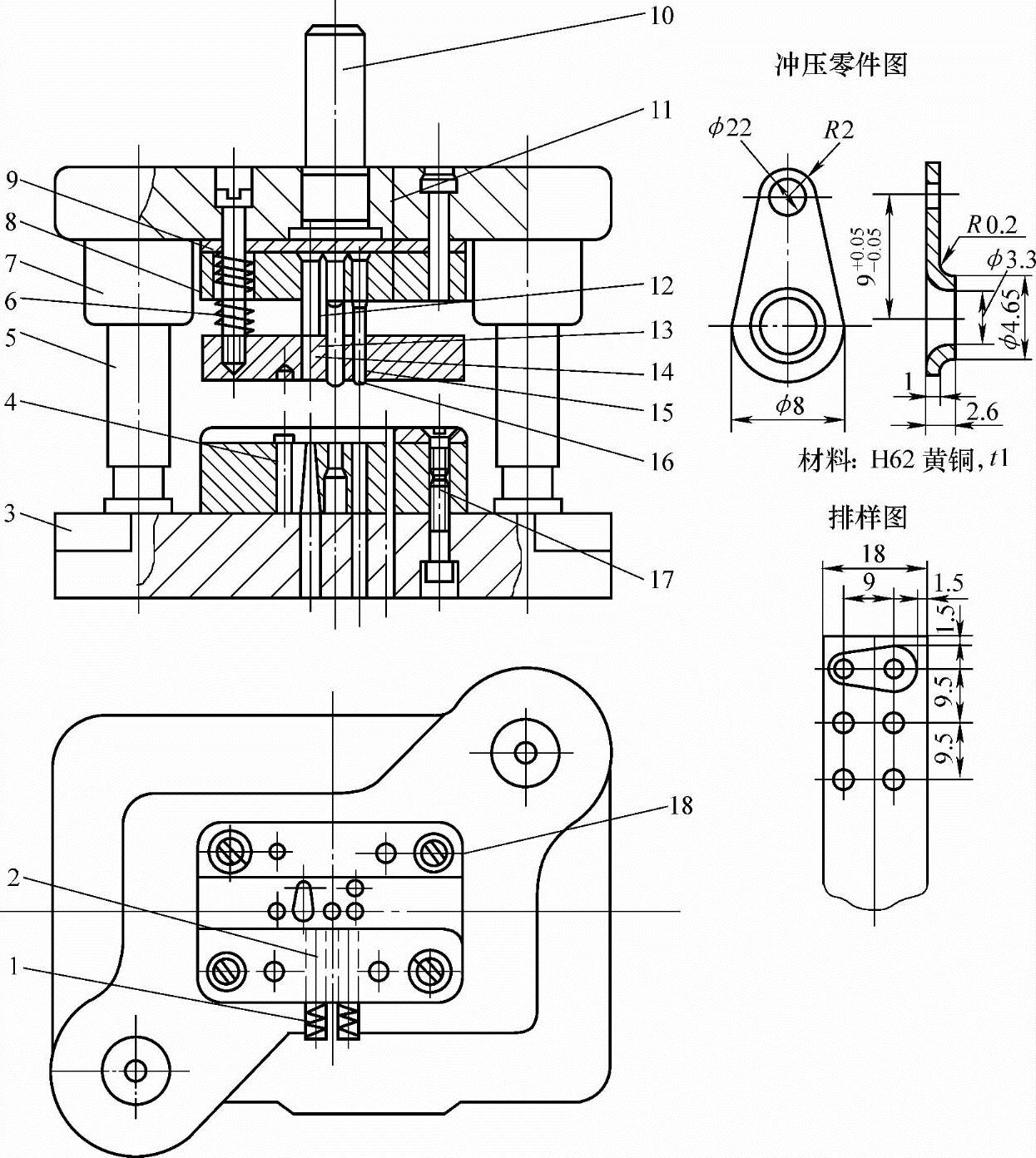

1.采用始用挡料装置与固定挡料销的螺纹底孔翻边件连续模

图7-18所示冲压零件为仪表连接臂。该零件是用料厚1mm的H62黄铜板经冲孔、翻边、落料三工位连续模冲压成形的小型翻边件,尺寸精度仅要求两孔中心距极限偏差为±0.05mm,其余尺寸均为自由公差。翻边成形的螺纹底孔为Φ3.3mm,即翻边凸缘内径dz。而翻边凸缘外径Dz=Φ4.65mm,翻边凸缘高度H0=2.6mm。

根据仪表连接臂外形,排样采用有搭边、单列直排。搭边与沿边相等,均取1.5mm。由于搭边值达1.5t0,送料进距允许误差值约为±0.50mm,故可使用制造简便、成本低的固定挡料销作为进距限位装置。因为该模具为三工位,为使首次送料时一、二工位也能冲制成合格冲件,必须设两组始用挡料装置同固定挡料销配合,构成冲模的进距限位系统。

该冲模标准化程度达92%,除翻边、落料两凸模为非标准件外,固定板、卸料板及凹模和下模座上的模孔均需按图样加工。其他的绝大部分零部件,包括模柄、模架、进距限位装置、导料板、卸料板、固定板、垫板、全部紧固件等,都是常用标准件。因此,该冲模制造简便,制造周期短,成本低。

该冲模在结构上的缺点主要是细长冲孔与翻边凸模的加固结构与导向系统设计不够理想。在凸模的加固结构设计中,采取了加粗凸模固定段直径、加厚固定板与卸料板以及用卸料板导向等结构措施,提高和改善了凸模的抗纵弯能力。但由于卸料板仅以卸料螺钉与上模座联接,承载后会因弹簧受力不均而偏斜,使凸模工作端头受到侧向力,不利于凸模的抗纵弯防护。为避免上述情况发生,利用非圆形、大尺寸落料凸模纵向稳定性好的优势,制作时使其与卸料板的导向间隙小于圆凸模导向间隙的一半左右,其结构缺点便可以克服。

图7-18 仪表连接臂三工位连续式翻边复合模

1—始用挡料装置用压簧 2—始用挡料装置 3—下模座 4—固定挡料销 5—导柱 6—卸料板弹簧 7—导套 8—固定板 9—垫板 10—模柄 11—上模座 12—落料凸模 13—翻边凸模 14—落料凸模导正销 15—弹压卸料板 16—冲孔凸模 17—凹模 18—导料板

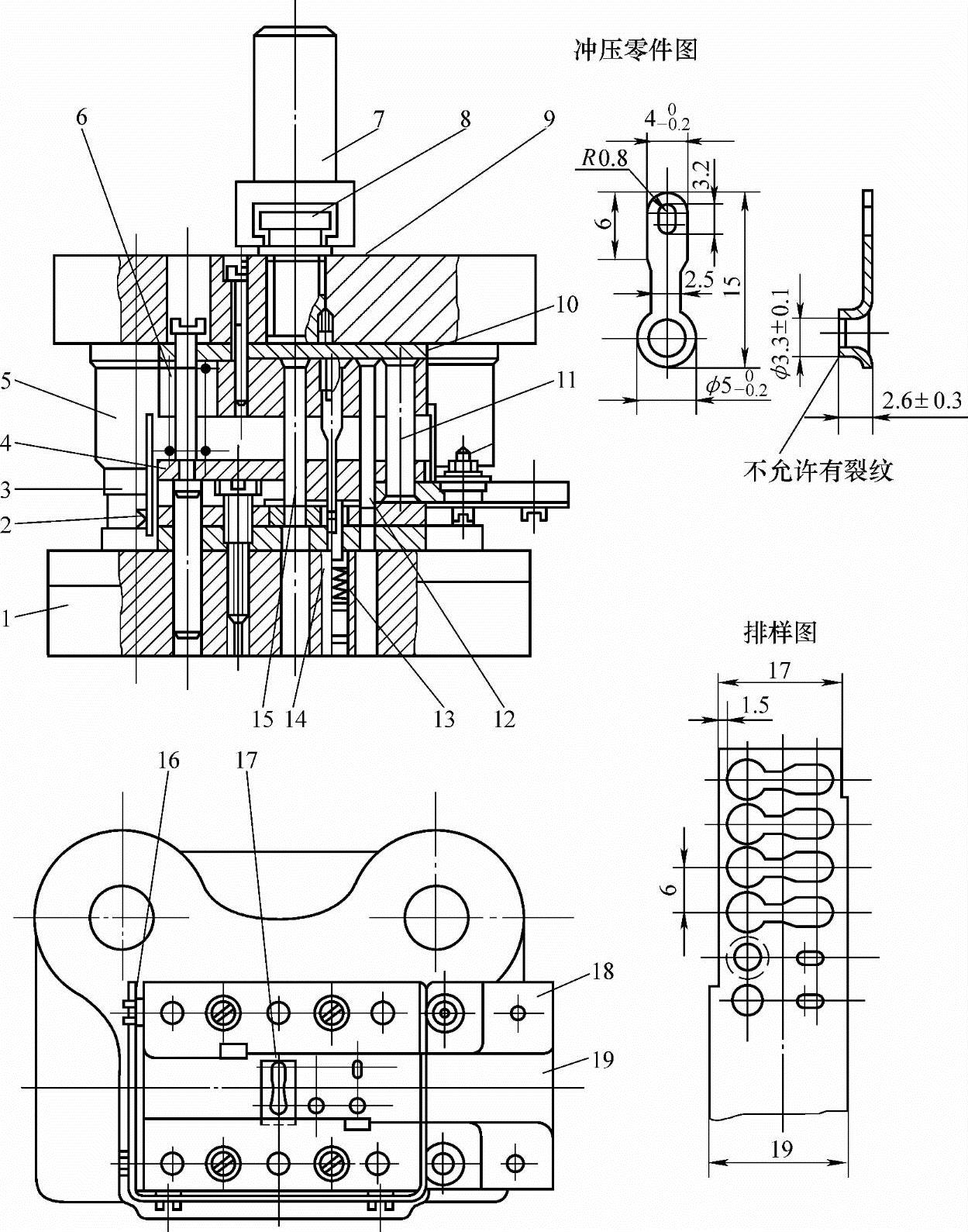

2.使用侧刃的螺纹底孔翻边件连续模

图7-19所示冲压零件为连接片。用变薄翻边冲出M4螺纹底孔dz=Φ3.3mm,翻边凸缘高H0=2.6mm,该零件外形尺寸为厚×长×宽=1mm×15mm×5mm。其尺寸与几何精度要求较高,翻边凸缘口部不允许有裂纹,H0=2.6mm±0.3mm,dz=Φ3.3mm±0.1mm。

(https://www.xing528.com)

(https://www.xing528.com)

图7-19 连接片冲孔、翻边、落料连续式复合模

1—下模座 2—螺钉 3—导柱 4—卸料板 5—导套 6—卸料弹簧 7—模柄接头 8—推入式活动模柄 9—上模座 10—垫板 11—小导柱 12—侧刃 13—弹簧 14—翻边凸模 15—落料凸模 16—防护栅 17—镶块 18—导料板 19—承料板

该冲模结构上的主要特点如下:

1)采用推入式活动模柄,可克服压力机滑块导向误差对冲模的影响,确保冲模始终保持均匀一致的间隙,有利于提高冲压精度和冲模寿命。

2)采用GB/T 2851—2008《冲模滑动导向模架》中后侧导柱模架。该标准Ⅰ级精度模架导套、导柱采用H6/h5配合,给定配合间隙为0.004~0.011mm,远小于该冲件的冲孔间隙,故其导向精度足以保证冲模具有均匀、一致的间隙。

3)为提高细长冲孔及翻边凸模的抗纵弯稳定性,结构上采用了卸料板上加小导柱导向机构,使弹压卸料板承载后不产生横向偏移。同时,采用加厚卸料板,在冲孔及翻边凸模工作时,其工作端卸料板上的相应模孔沿横向对上述凸模给以支承,平衡并消减可能出现的侧向力,凸模不会折断。

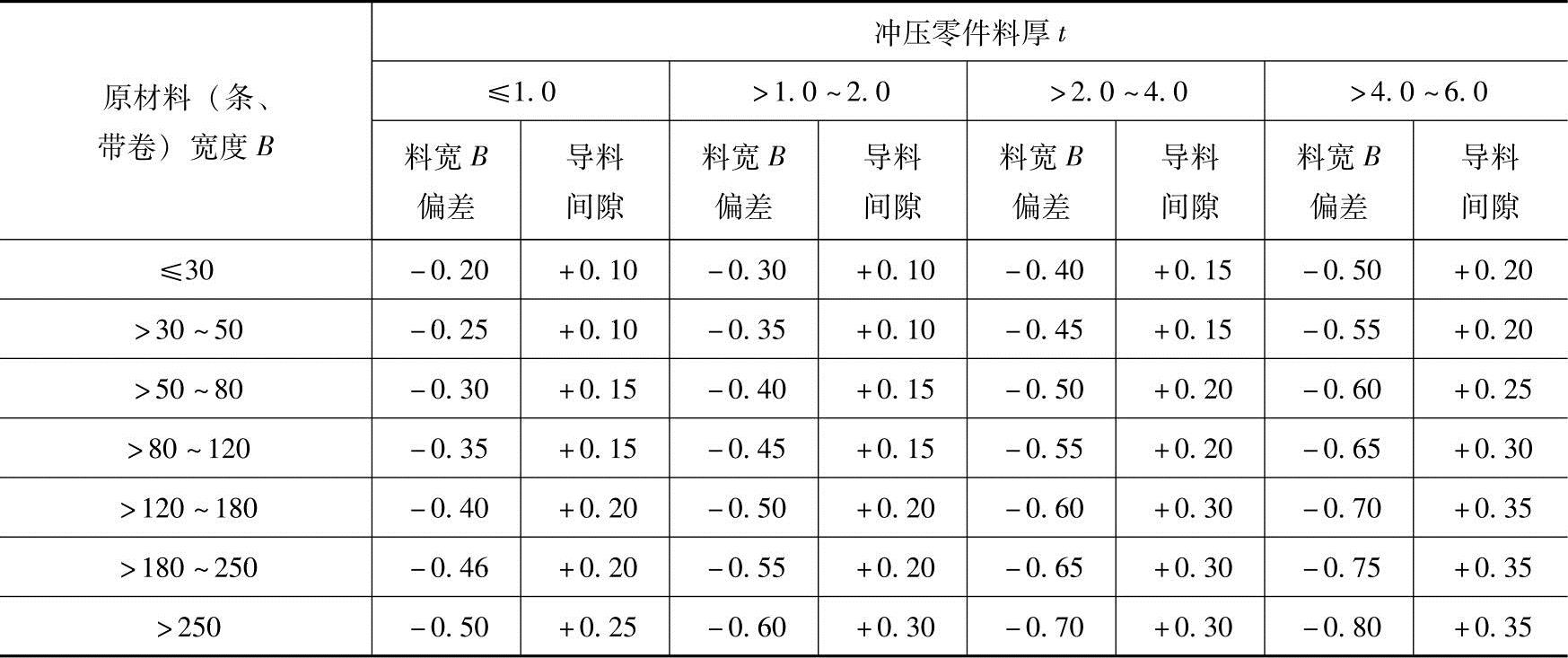

4)采用等长的超长导料板,使条料在导料槽中稳定送进而偏斜较小。冲模制造及总装时,按表7-5所给数据控制导料槽尺寸偏差。

表7-5 连续式复合模导料间隙、条料偏差(推荐值) (单位:mm)

5)凹模设计有两种结构形式,即落料凹模采用硬质合金镶块和使用整体凹模板。由于硬质合金加工困难且一般工厂不具备加工条件,故只有在产量很大,需要冲模有较高的刃磨寿命及总寿命的情况下,才推荐使用。目前以电火花线切割工艺为主制造冲模。采用整体模板的制模工艺性好,制模周期短,成本低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。