薄板冲压零件小螺件底孔的冲压成形,多采用多工位连续式复合模,即用一套冲模,通过多个工位,直接从原材料冲制出各种形状复杂的冲压零件。在这类冲模的结构设计中应该注意以下要点:

1.推荐采用强力弹压卸料板结构

小螺纹底孔的变薄翻边成形多在料厚小于1~2mm的板料上完成。料厚为3mm的情况较少,料厚大于3mm的螺纹底孔,由于孔长大于3mm,满足不小于M3螺纹的紧联接要求,而无需进行变薄翻边成形冲压。对于料厚不大于3mm的板料,进行翻边凸缘内孔dz要求较高的螺纹底孔成形时,必须在强力压料情况下,通过预冲孔d0的变薄翻边达到dz,且翻边凸缘根部圆角尽量小,口部平整无开裂。若压料力过小,不仅难以在冲压前校平板料,而且也不能保证翻边的质量,并且不允许采用固定卸料板结构,对薄板在无压紧校平的自由状态进行小螺纹底孔的变薄翻边成形。

2.采用高精度模架

始终保持冲模具有均匀一致的冲裁间隙与变薄翻边间隙,是保证冲压零件尺寸精度与翻边成形质量、提高冲模寿命的关键。推荐选用国标I级精度模架。GB/T2851—2008和GB/T2852—2008给定的两大结构类型,多种标准冲模模架,可供设计选用。根据变薄翻边一模成形冲压零件的料厚、要求的尺寸与几何精度、工位数目、工位间送进方式及凹模尺寸、闭模高度等,选择模架并注意核定其导向精度。

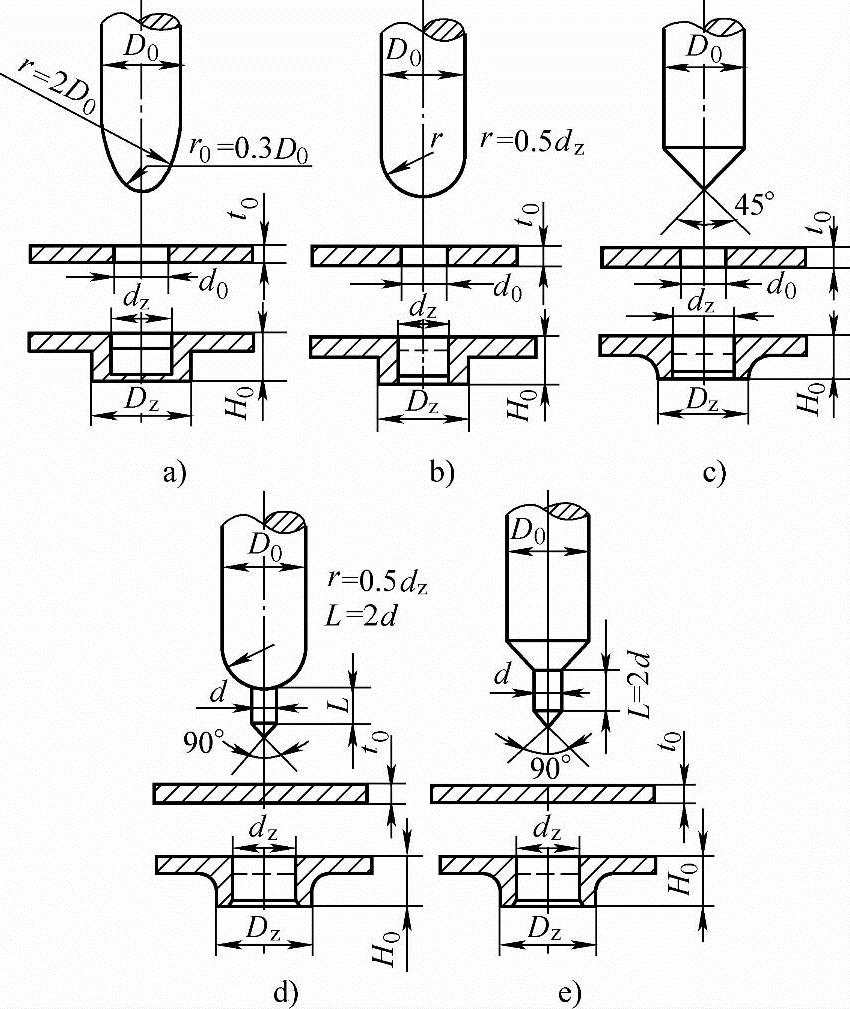

图7-17 翻边凸模的结构形状及主要参数

a)、b)、c)弹头形、球头形、圆锥形有预冲孔翻边凸模结构形状 d)、e)球形、锥形带预冲孔冲头无预冲孔翻边凸模结构形状

注:Dz为翻边凸缘外径;dz为翻边螺纹底孔直径;d0为翻边预冲直径;H0为翻边凸缘高度;t0为冲压零件料厚;D0为凸模直径。

3.翻边凸模的设计

内孔变薄翻边工艺成败的关键,是翻边凸模的结构形状及翻边间隙的合理确定。图7-17所示为常用的薄料小孔翻边凸模的构形状及主要参数,可供设计选用。

选择并设计合理的凸模结构形状,不仅能减小翻边力,而且能获得满意的翻边效果。对于螺纹底孔翻边凸模,优先推荐采用图7-17a所示结构。当翻边螺纹底孔直径dz要求较严,而翻边凸缘高度H0允许有负偏差时,采用图7-17b或图7-17c所示结构,均可收到良好的效果。当翻边凸缘口部要求平整度不高,且H0允许有较大波动,料厚小于1.5mm,翻边螺纹底孔直径dz不大于6mm时,可选用图7-17d、图7-17e所示结构,进行无预冲孔、穿刺翻边。变薄翻边凸、凹模之间的单边间隙可取Z=0.65t0。由于该间隙小于料厚,通过翻孔后冲挤作用,可使翻边部分材料减薄,按照塑性成形的体积不变定律与阻力最小定律,多余材料在强压下,沿冲压方向流向翻边凸缘口部,从而增加翻边凸缘高度。

4.冲模进距限位装置的设计(https://www.xing528.com)

对于多工位连续式复合模来说,合适的进距限位装置对提高冲模的冲压精度、保障冲模的合理寿命、实现高速连续冲压等来说,都是十分重要的前提条件。

对于薄板小尺寸冲压件,尤其用多工位连续模冲压时,多采用各种侧刃对入模材料进距限位。常用普通的侧刃都纳入JB/T 7648.1—2008《冲模侧刃和导料装置 第1部分:侧刃》,可供设计选用。此外,还有一些根据工件外廓形状及进距限位的需要而设计的非标准成形侧刃与落料侧刃。使用侧刃的条件及范围如下:

1)大量生产料厚t0≤1mm的工件,并要求冲模有更高的生产率时应优先选用。

2)工件尺寸精度在IT10以上,且其几何精度要求较高。

3)送料进距S≤50mm,要求送料进距误差不大于±0.15mm时,宜优先采用标准侧刃。非标准成形侧刃往往可用于更大的送料进距和更高的送料精度。

4)送料进距小,使用其他进距限位装置皆有困难或达不到要求的送料限位精度。

5)采用卷料进行高速连续冲压。

虽然侧刃限位比固定挡料销、活动挡料销精确、可靠,但增加了废料量并使冲模结构趋于复杂。同时,加大了冲裁力,必然增大所需冲压设备吨位。因此,设计冲模时应权衡得失,经多方案对比后合理确定。

5.工位布置及工位间送进方式的选择

根据排样图,按结构设计与制模工艺的需要,对工位排列、空挡工位设置、凹模结构等进行必要的调整。

为使各工位能沿原材料送进方向直线排列,以简化冲模的结构,除复杂形状的多向弯曲件外,一般翻边件都只有冲孔、翻边、落料三个工位。如果工件还要增加切口、冲槽等冲裁工位,通常都排在翻边预冲孔之前,而弯曲工位多数排在翻边工位之后,尤其是多向弯曲及弯曲行程较大的任意弯曲。浅拉深及校平、打扁、压凸、压筋等工艺作业,均可安排在翻边之前,而落料及切断分离都安排在最后工位。

当所有工位沿原材料送进方向直线排列时,用携带法携带工件,实现工位间送进较为适宜。在送进原材料携带工件时,无论是用多工位分切式,还是用嵌入原搭边框的方式,携带法都较简便,且送进精度高,冲模结构简单。不推荐采用传递法,推送式或料推料式传递法的冲模结构都较复杂,且送进精度要低得多。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。