单工位冲孔翻边复合模大多是与冲裁工步复合,如冲孔、翻边复合模,冲孔、翻边、落料复合模等,也有用浅拉深坯件进行内孔翻边与外缘扳边复合冲压的。这类复合模在线数量多、应用广。

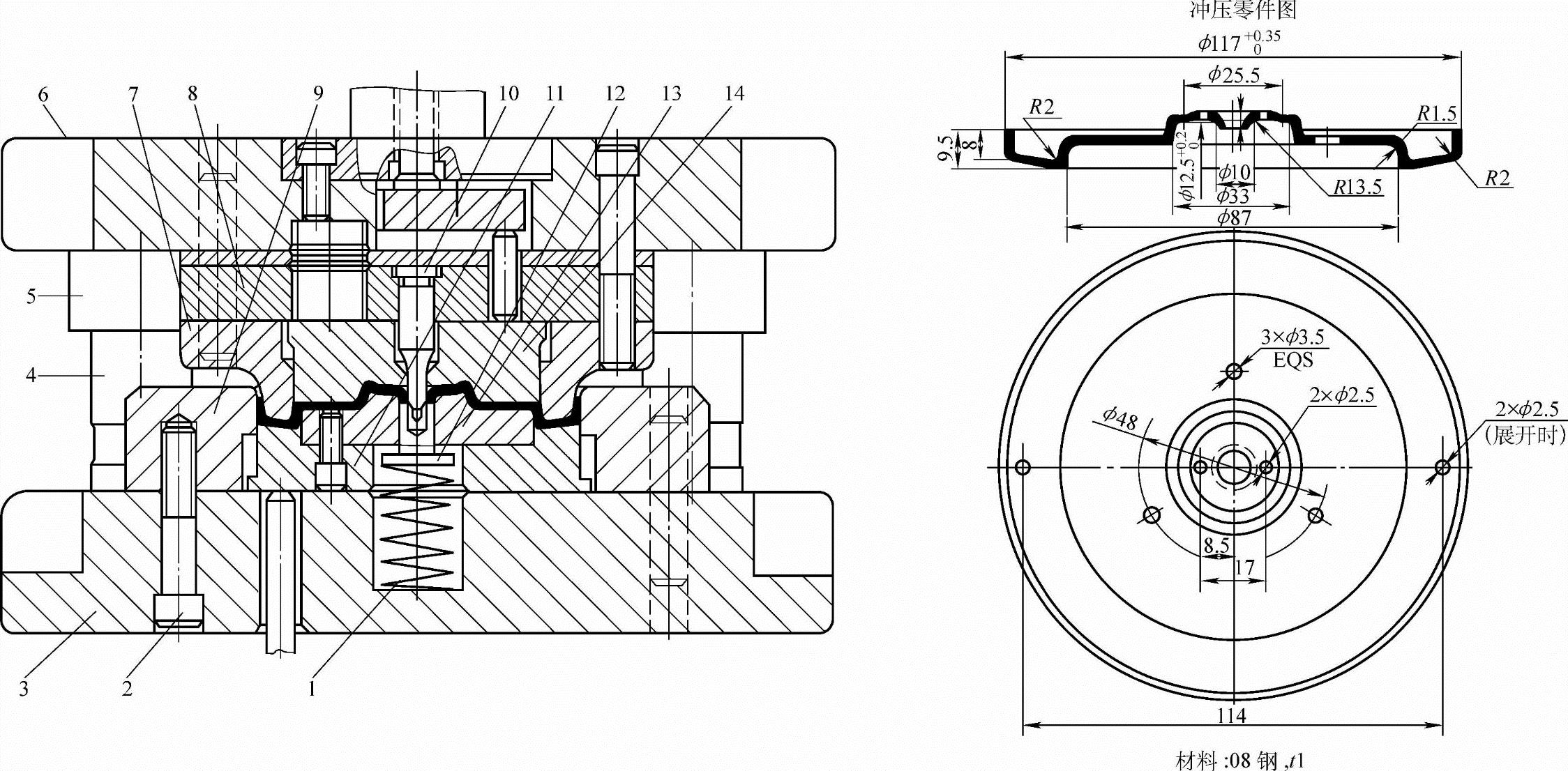

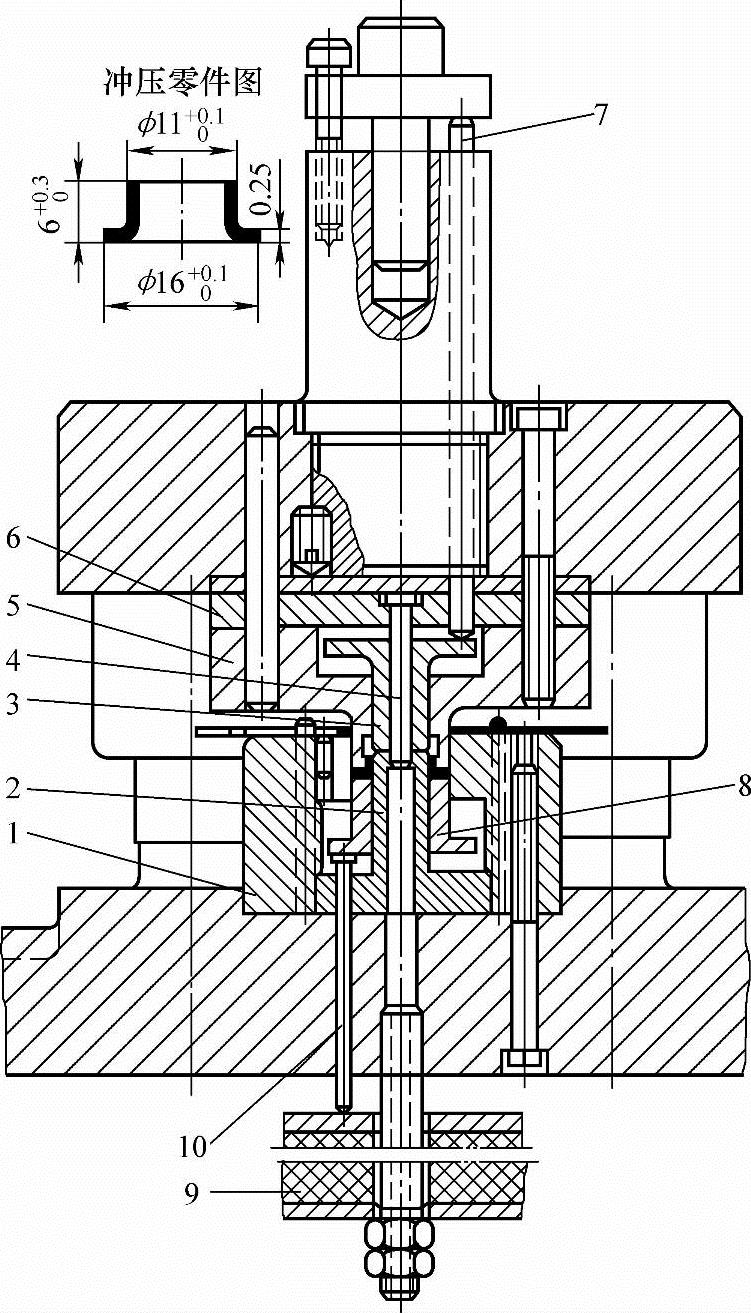

1.冲孔翻边复合模

图7-9所示为冲孔翻边复合模实用典型结构形式。其工作过程如下:定型的单个平毛坯片料入模后,由挡料销5定位。上模下行冲压时,先由上模的凹模18与下模的弹压卸料板19将片料压紧。上模继续下行,由冲孔凸模10冲孔后,由凸凹模6翻边。上模回程中,弹压卸料板19会推卸工件脱离凸凹模6,推件器7会在利用推杆12,在上模到达上死点前,从凹模中推卸出工件。

图7-7 圆盘内外缘一次翻边成形模

1—弹簧 2—螺钉 3—下模座 4—导柱 5—导套 6—上模座 7—凸凹模 8—凸模固定板 9—凹模 10—凸模 11—压料板 12—顶件块 13—凸模 14—推件块

图7-8 管头翻边模

1—压平凸模 2—压紧套 3—垫板 4—翻边凸模 5—左活动凹模 6—盖板 7—右固定凹模 8—垫板 9—凸轮手把

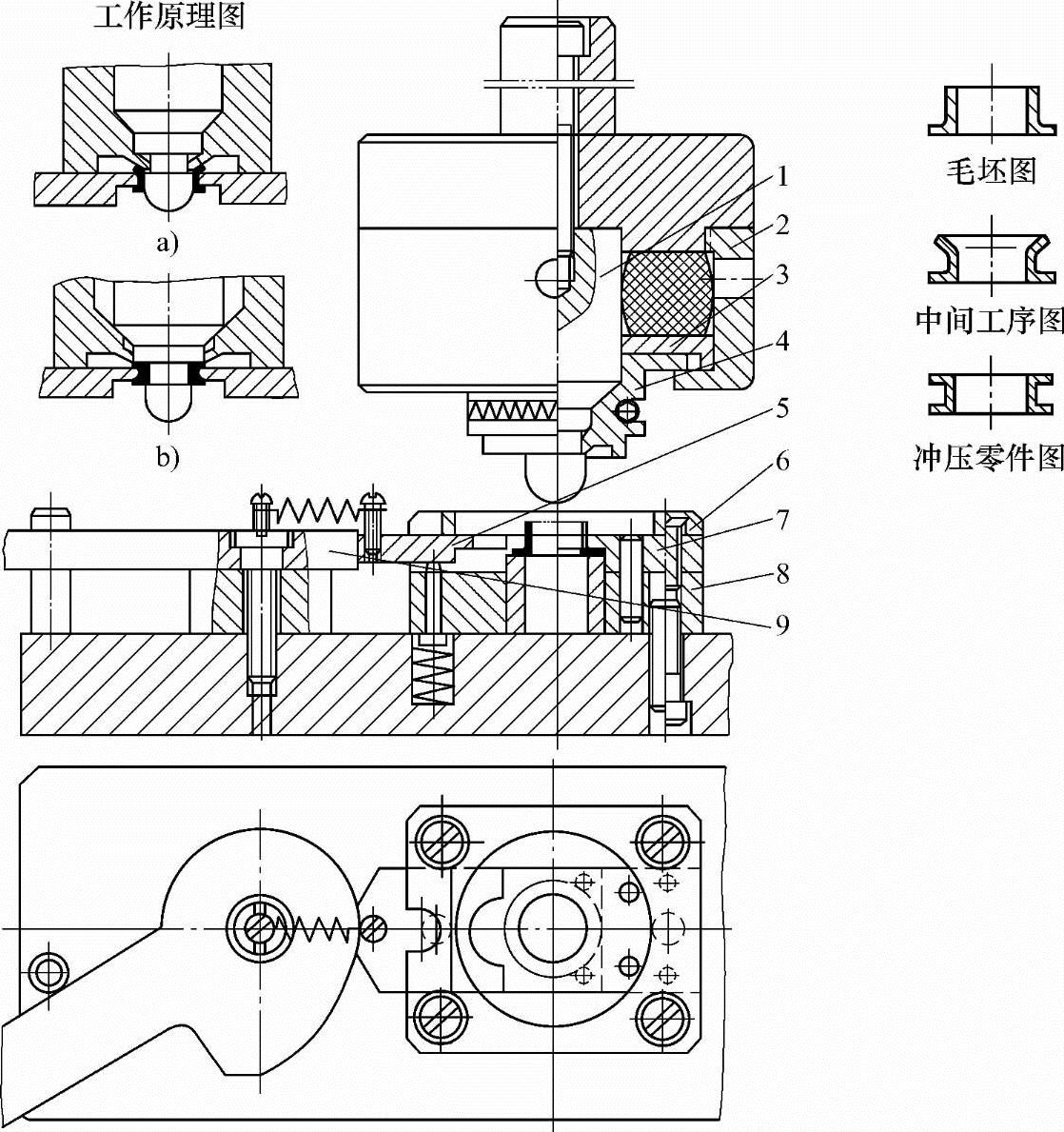

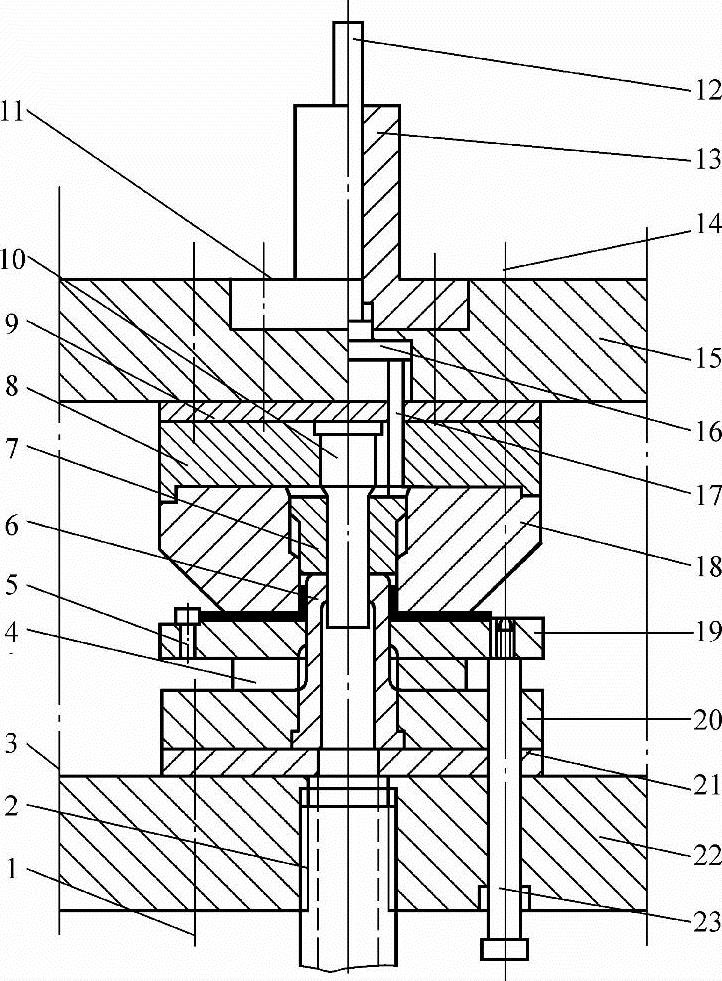

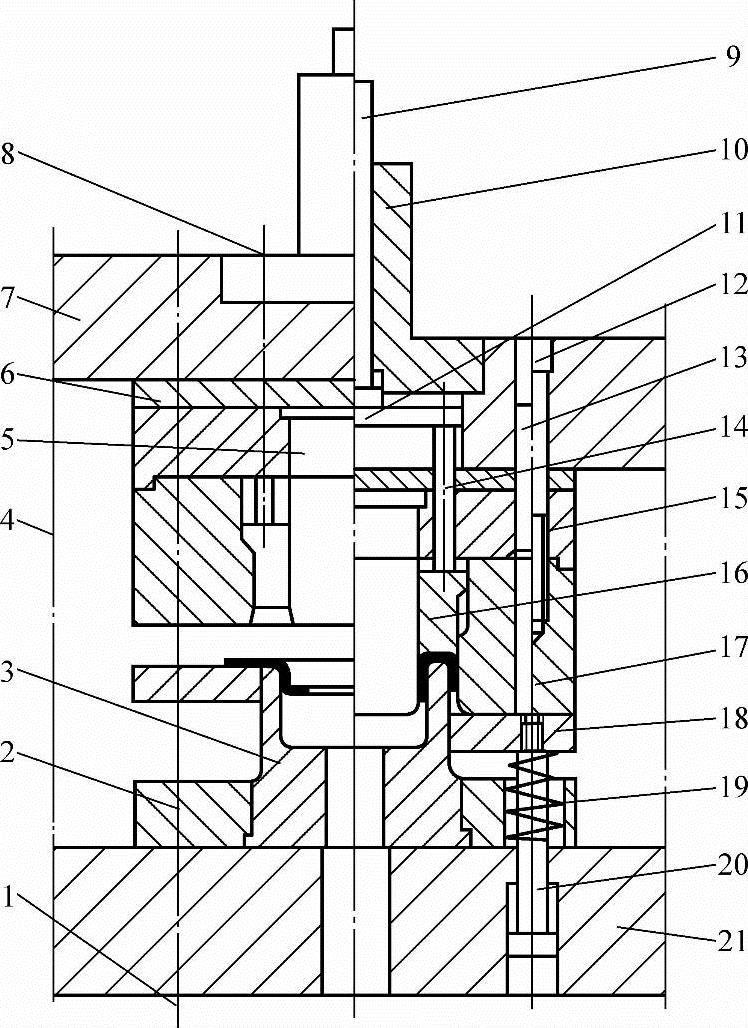

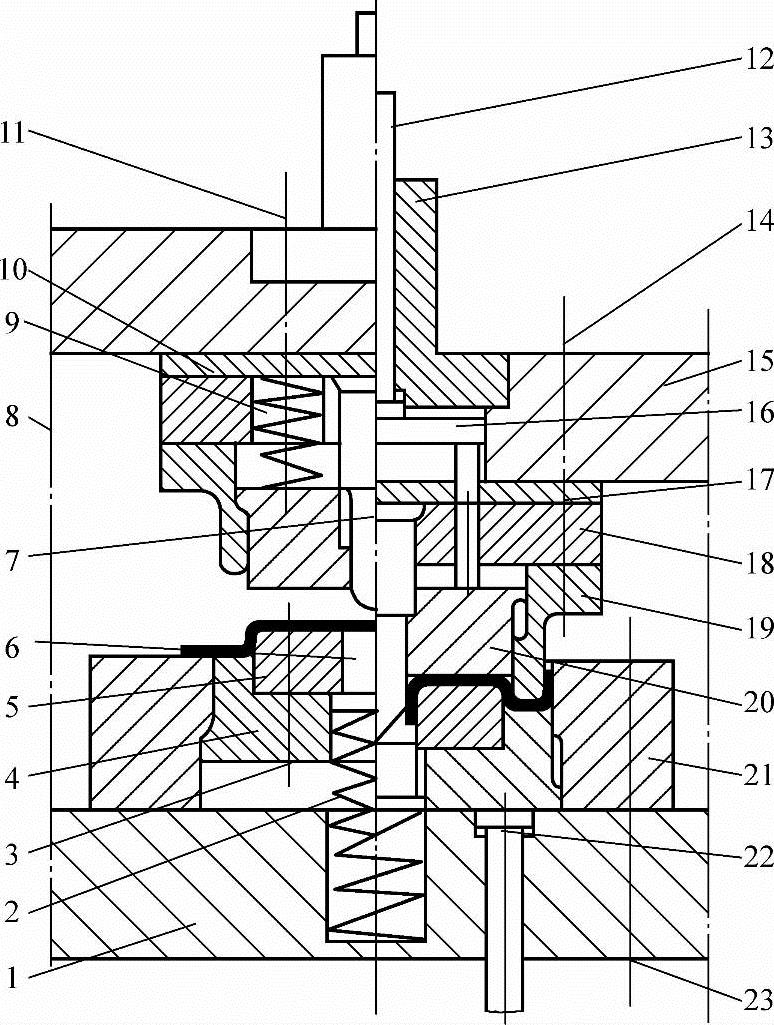

2.冲孔、翻边、落料复合模

图7-10、图7-11所示为冲孔翻边落料复合模的实用典型结构形式。对比两套冲模结构可以看出,其主要差别在于:

1)图7-10所示结构形式用于厚料、较大尺寸零件的翻边加工,卸料力大,为使冲模能稳定运作,在凹模表面安装了固定卸料板4。

2)图7-11所示结构形式与图7-10大同小异,但主要用于薄料、小尺寸的翻边零件冲制,凹模1表面是敞开的,没有装固定卸料板而只有定位的固定挡料销与侧挡料销。

3)图7-11中的推卸件系统比图7-10减少了中间一级的推板与推杆,而用模柄中的打料杆直接推动卸件器3卸件,模具结构紧凑,其闭合高度大大减小。这种结构变化,有利于细小凸模的缩短、加固与保护。

图7-9 冲孔翻边复合模

1、11、14—内六角螺钉(圆柱销) 2—空心螺杆 3—导套、导柱 4—垫圈 5—挡料销 6—凸凹模 7—推件器 8—固定板 9—垫板 10—凸模 12、17—推杆 13—模柄 15—上模座 16—推板 18—凹模 19—弹压卸料板 20—固定板 21—垫板 22—下模座 23—卸料螺钉

4)图7-11所示结构加厚了上、下模座,加粗了导柱,提高了模具稳定性及寿命。

5)从图7-11模芯结构部件相互关系可以看出,冲孔凸模4的端面比翻边零件端面即原材料紧贴凹模表面的平面,有一段高度差,而这一高度差正是要拉深后达到的。因此,实际上该模具为落料、拉深、冲孔、翻边四工步复合模。(https://www.xing528.com)

图7-10 冲孔翻边落料复合模Ⅰ

1、9、12—内六角螺钉(圆柱销) 2—凹模 3、16—凸凹模 4—固定卸料板 5—螺钉 6—导柱、导套 7—垫板 8—上模座 10、14、22—推杆 11—模柄 13—推板 15、20—固定板 17—推件器 18—凸模 19—压料圈 21—下模座

图7-11 冲孔翻边落料复合模Ⅱ

1—凹模 2、5—凸凹模 3—卸件器 4—冲孔凸模 6—固定板 7—打料杆 8—顶件器 9—橡胶块 10—顶杆

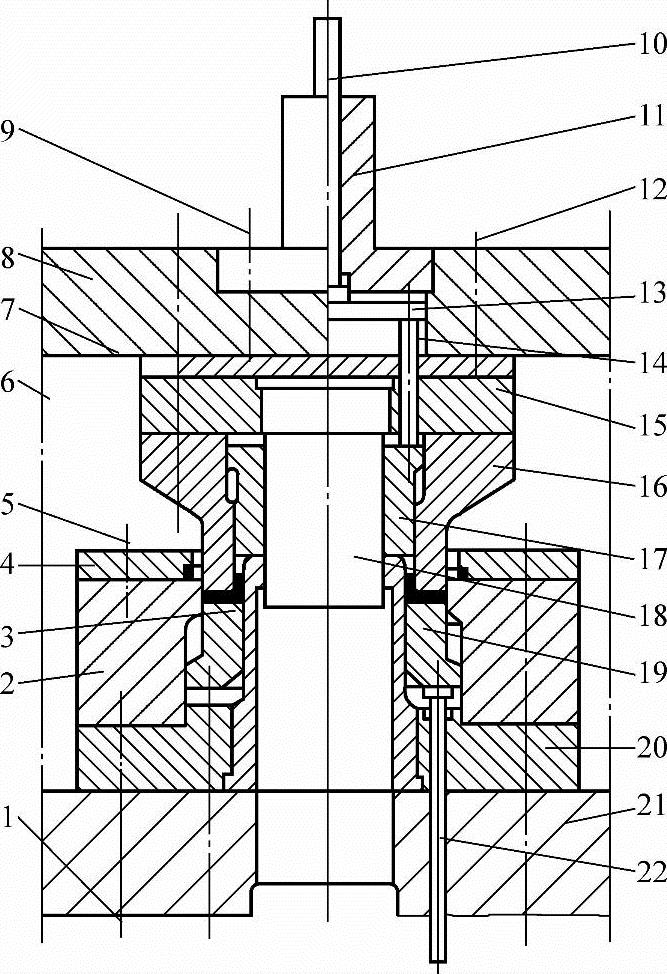

3.内外缘翻边复合模

这类冲模都是对已冲底孔的带宽凸模的浅圆筒拉深件,进行外缘扳边和内孔翻边。图7-12与图7-13所示的两种结构形式是在线通用的具有代表性的实用典型结构。

由于翻边零件尺寸小、料薄,在该类冲模的结构设计中应注意以下几点:

1)卸料板弹簧力量要强,防止外缘面积小,弹簧力量过小,以致在内外缘同时翻边时,材料向内孔翻边方向滑移。

2)结构设计要确保内外缘翻边同时进行,或外缘扳边略提前一些,但内孔翻边不可在外缘扳边前实施。否则,材料流向内孔过多,冲压零件将出现外缘扳边尺寸不足。

图7-13所示结构中,充发考虑了厚料内孔翻边力大、卸件力大的特点,比图7-12所示结构增加了内孔翻边的预压及顶件出模的顶件器6;同时,考虑外缘扳边的成形难度及卸件力大而困难的特点,在一般为刚性卸件器20上,增加了强力弹簧9,除对坯件压紧校平外,卸件噪声很小。

图7-12 薄料小零件内外缘翻边复合模

1、8—内六角螺钉(圆柱销) 2—固定板 3—凸凹模 4—导柱、导套 5—凸模 6—垫板 7—上模座 9、14—推杆 10—模柄 11—推板 12—内六角螺钉 13—圆柱销 15—固定板 16—推件器 17—凹模 18—卸料板 19—弹簧 20—卸料螺钉 21—下模座

图7-13 厚料较大零件内外缘翻边复合模

1—下模座 2、9—弹簧 3—内六角螺钉 4—固定板 5—凸凹模 6—顶件器 7—凸模 8—导柱、导套 10—垫板 11、14、23—内六角螺钉(圆柱销) 12、17、22—推杆 13—模柄 15—上模座 16—推板 18—固定板 19—凸凹模 20—卸件器 21—凹模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。