以翻边与扳边为主的单工位成形模,都划归为这一类只进行材料变形加工的冲模。

要进行翻边的坯件可以是平板毛坯,也可以带翻边预冲孔或事先钻好的孔。单工序翻边及翻边兼成形的模具可分为:无导向装置的敞开式单工序翻边模、翻边成形模和有导向装置的高精度单工序翻边模、翻边成形模。

不同的翻边工艺类型,要采用不同结构的翻边模。就单工序翻边模而言,相同的翻边工艺类型,其模芯部分的结构是相同的。无论有没有导向装置,用不用导柱模架,都无大的差别。因此,按采用的翻边工艺类型的不同,单工序翻边模又可分为:有预冲孔或钻孔毛坯的单工序翻边模、穿刺翻边的单工序翻边模、穿孔翻边的单工序翻边模、变薄翻边的单工序翻边模、有预冲孔的翻边拉深模、拉深件冲底孔单工序翻边模等。所有这些单工序翻边模,都可以是无导向敞开式的,也都可以是有导向装置的高精度翻边模。

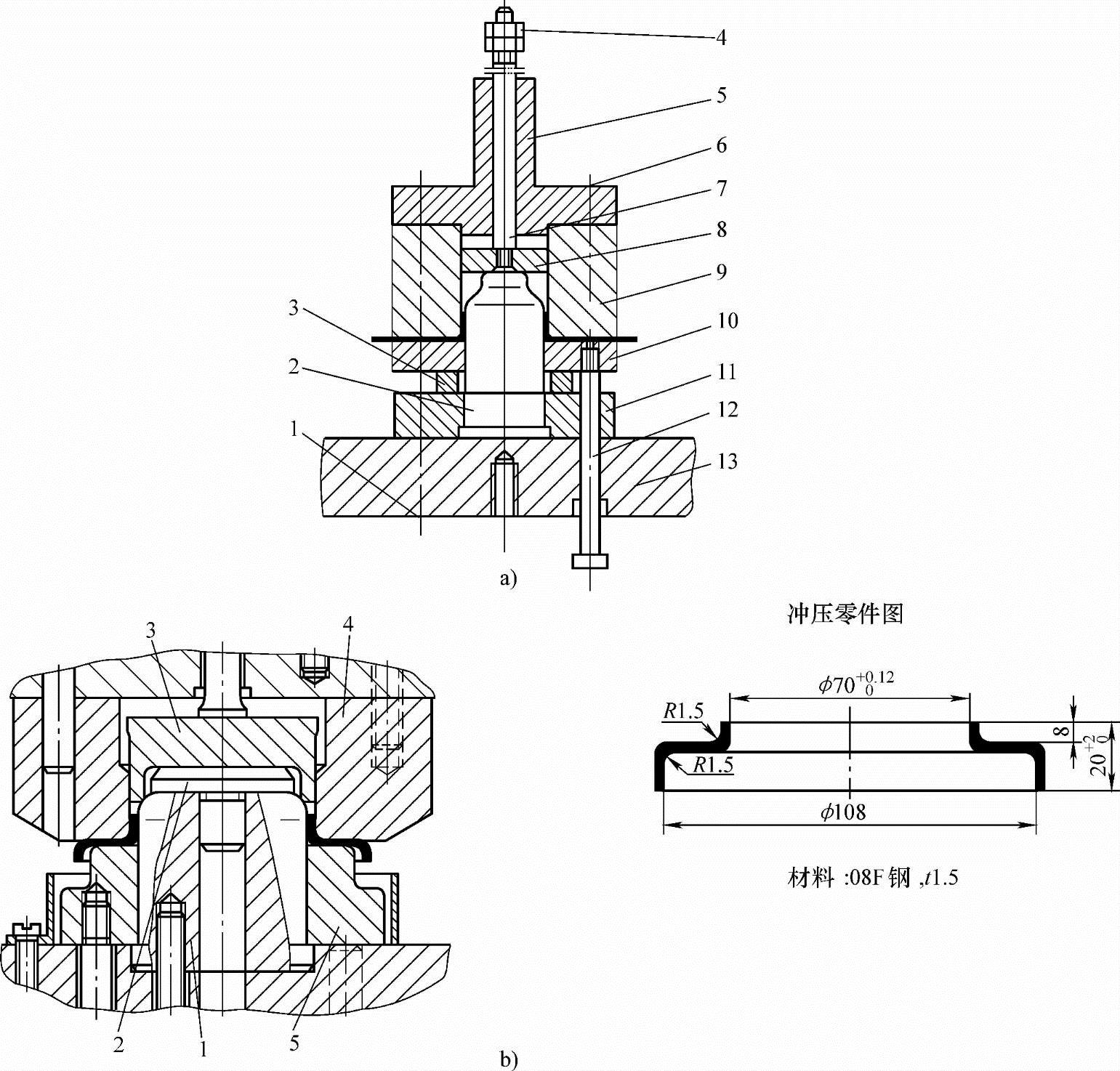

图7-5所示为一般精度普通翻边零件的无导向敞开式单工序翻边模,对带预冲孔或钻孔的平板毛坯进行加工,很具有代表性与典型性。这类翻边模都采用强力弹压卸料板。

图7-5 无导向敞开式单工序翻边模

a)通用结构形式 1、6—内六角螺钉(圆柱销) 2—翻边凸模 3—垫圈 4—六角螺母 5—上模座 7—打料棒 8—推板 9—凹模 10—卸料板 11—固定板 12—卸料螺钉 13—下模座 b)实用典型结构实例 1—凸模 2—定位板 3—卸件器 4—凹模 5—压料板

下面介绍几种具有典型性与代表性的内孔翻边及内外缘同工步翻边并成形的单工序翻边与单工位复合成形模。

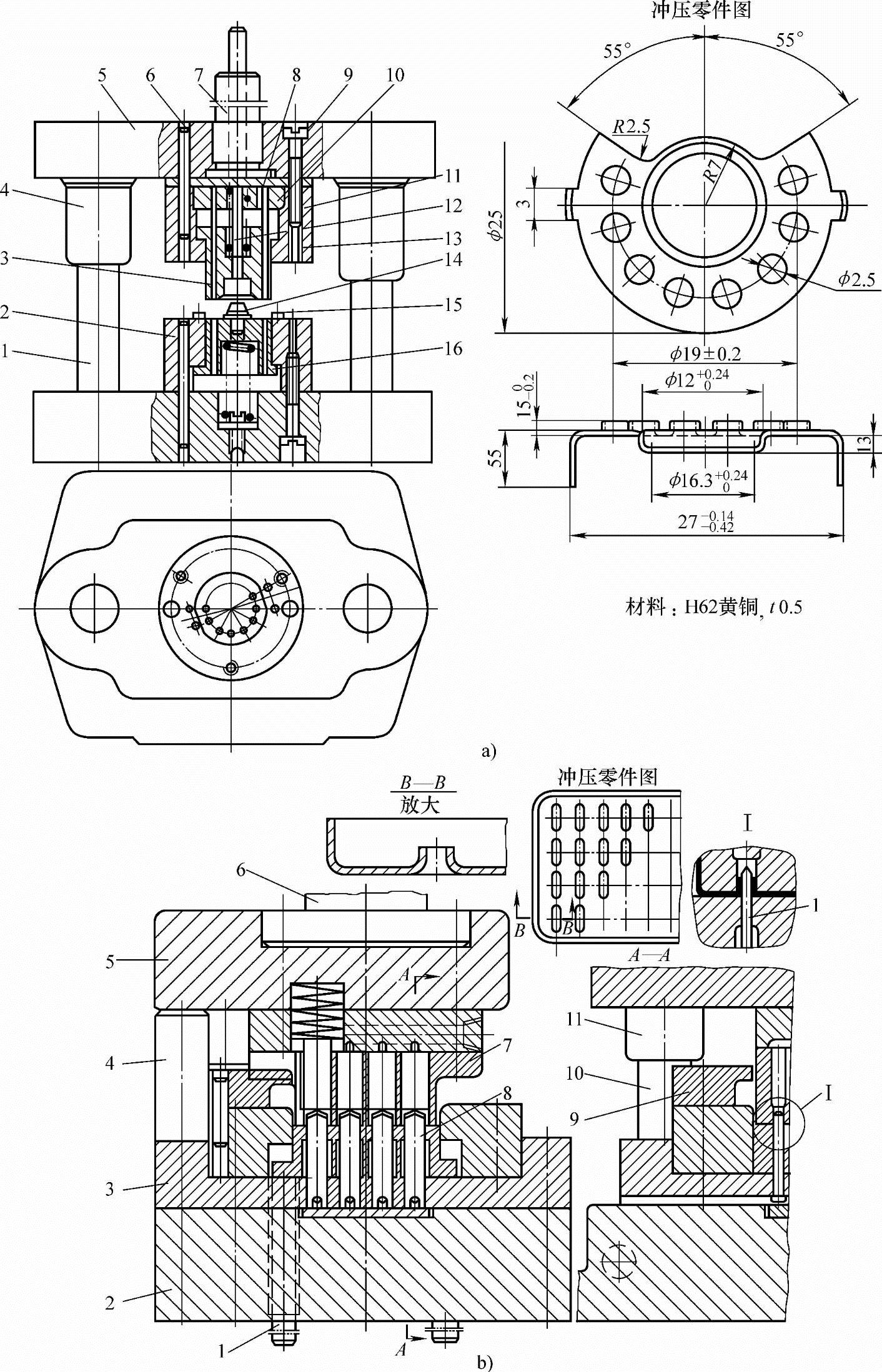

1.群孔翻边成形模

图7-6 群孔一次翻边成形模 a)控制盘翻边成形模(https://www.xing528.com)

1—导柱 2—凹模框 3—翻边凸模 4—导套 5—上模座 6—销钉 7—模柄 8—垫板 9—螺钉 10—固定板 11—固定板夹座 12—打料杆 13—弹簧 14—定位芯轴 15—侧挡销 16—翻边凹模 b)漏盘拉深翻边模 1—顶杆 2—下模座 3—凹模框 4—限位柱 5—上模座 6—模柄 7—凸凹模 8—翻边凸模 9—卸料板 10—导柱 11—导套

图7-6a所示为控制盘翻边成形模。欲翻边的圆孔共8个,要求翻边凸缘高h=1.50-0.20mm,凸缘直径D=Φ2.5mm。8个翻边凸缘均布在Φ19mm±0.2mm的250°圆心角对应的圆周上,凸缘中心距仅4.97mm,间距仅2.47mm;零件料厚仅0.5mm,翻边间隙很小,故要求翻边模的凸模对凹模要有高的对准导向精度。因此,该冲模采用了I级精度滑动导向中间导柱模架,利用成形坯件拉深的浅圆筒Φ12+0.240mm及其底孔Φ10.3+0.240mm,套在定位芯轴14上,再用4件两组侧挡销15对坯件宽3mm的支臂限位,确保了定位准确。翻边凸缘采用预冲孔翻边,预冲孔Φ1.6mm是坯件上事先用连续模已冲好的。

图7-6b所示为漏盘拉深翻边模。采用矩形盒一次浅拉深成形,并同时穿刺翻边40个长圆形凸缘的复杂的群孔翻边复合模实例。该冲模采用加强型滑动导向四角导柱模架,采用大承载固定卸料板,设限位柱及防护栅。

2.内外缘一次翻边成形模

图7-7所示为圆盘内外缘一次翻边成形模。该冲模虽从冲压作业工艺上看,是单纯用成形毛坯进行翻边,实际上是进行台阶式拉深件底孔翻边及其外缘扳边。此外,还承担拉深底部小圆筒底角处压形,将这三项作业在一个工位、同一次冲压行程中完成。实际上该冲模是一套导柱模架单工位翻边复合成形模。但其以翻边作业为主,而且是单工位,可以看做是一套有导向内外缘翻边模。

毛坯套在凸模上并由它定位,凸模装在压料板上,为了保证凸模的位置准确,压料板需与凹模按H7/h6配合制造。压料板既起压料作用,又起整形凹模的作用,故压至下死点时应与下模座刚性接触,最后起顶件作用。内缘翻边后,在弹簧作用下顶件块从凸模中把工件顶起。推件块先由弹簧作用,冲压时始终保持与毛坯接触,到下死点时与凸模固定板刚性接触,把Φ25.5mm圆角压出。上模的出件,为防止弹簧力量不足,采用刚性推件装置——打料杆、推板、连接推杆和推件块。

3.端头翻边模

管端、法兰管头以及浅圆筒两头翻边都是有较大难度的冲压作业。图7-8所示为管头翻边模。上模采用带斜楔的装置,在一次行程中,先将毛坯端部压倾斜再压平,从而完成翻边工序,操作简单,定位可靠。

将毛坯放入右固定凹模内,搬动凸轮手把使左活动凹模右行,把毛坯夹紧。上模下行,压平凸模的导头导正毛坯,然后由三块组成的环状翻边凸模把毛坯端部压斜,见图7-8中工作原理图a。上模继续下行,楔面作用使翻边凸模沿径向撑开,压平凸模的环状平面将毛坯压平,见图7-8中工作原理图b。上模回程,在橡胶和拉簧的作用下,使三块翻边凸模复位合拢。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。