带料连续拉深有整带料(即无工艺切口)连续拉深和有工艺切口连续拉深两种基本类型。

1.整带料连续拉深

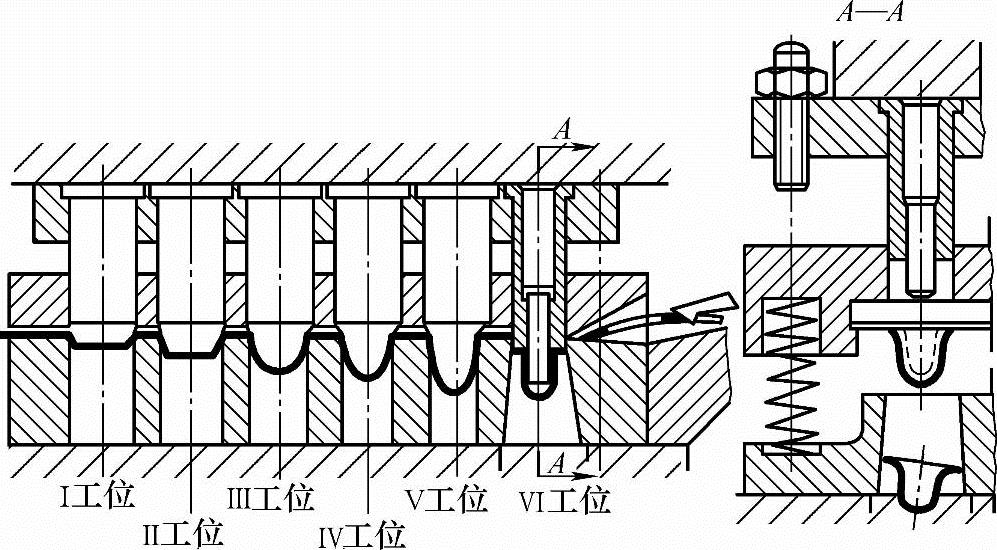

整带料(即无工艺切口)连续拉深见图6-36。

图6-36 整带料连续拉深

通常情况下,整带料连续拉深多用于具有小凸缘或无凸缘的低圆筒形空心件或外形简单、变形量不大的异形空心件的冲制,一般冲压零件料厚不大,材料塑性好,而且冲压零件尺寸较小。

整带料连续拉深的拉深件尺寸应满足以下条件:

1)毛坯的相对厚度(即冲压零件材料厚度/毛坯直径):t/D坯≥0.01。

2)适宜的拉深件料厚:t0=0.2~2mm。

3)凸缘相对直径(即凸缘直径/拉深件直径):d凸/d≤1.5。

4)当拉深件直径d件≤15mm时,拉深相对高度(即拉深高度/拉深件直径):H/d件≤0.3。

当拉深件直径d件>15mm时,H/d件≤0.5。

5)推荐圆筒形拉深件尺寸d件≤30mm。

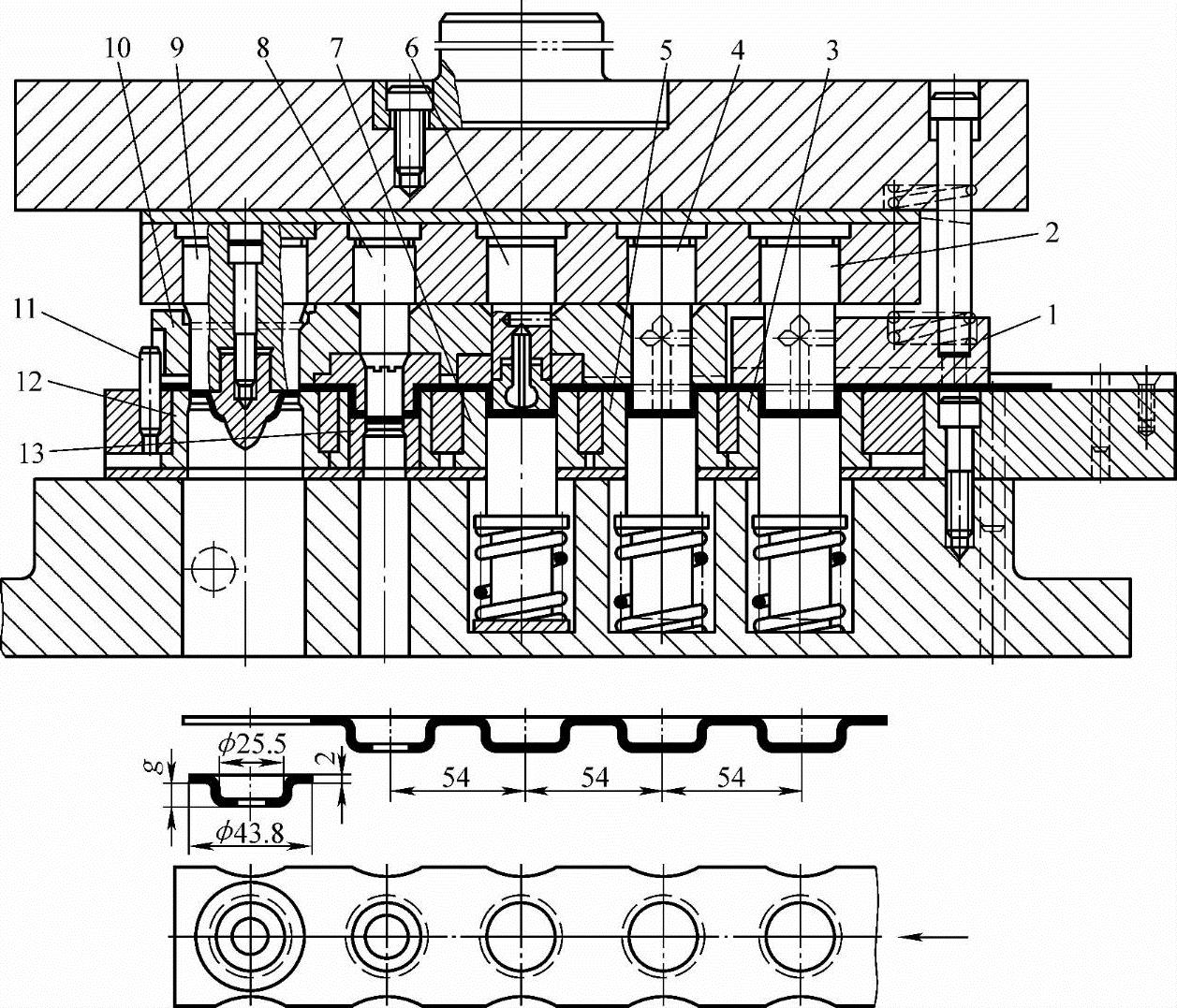

图6-37所示为常用整带料连续拉深模的典型实例。图6-37所示实例中,t0=2mm,d件=25.5mm,d凸=43.8mm,h=9mm。采用板裁条料使用图6-37所示五工位连续拉深与冲裁连续模,可以获得较高的生产率与良好的冲压零件质量。

无工艺切口的整带料连续拉深缺点是:在拉深变形时,拉深毛坯周边都与带料相连,材料的充分合理流动受到牵制,故限制了材料拉深性能的充分发挥。因此,整带料无工艺切口的连续拉深,适于变形量不大、外形尺寸较小而产量很大,要求有较高生产率的拉深件。

2.有工艺切口连续拉深

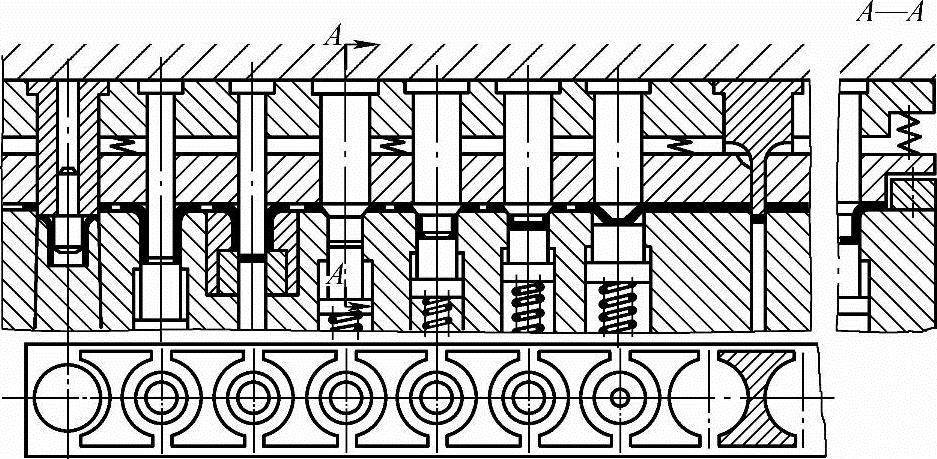

带料有工艺切口连续拉深示例见图6-38。

(https://www.xing528.com)

(https://www.xing528.com)

图6-37 整带料连续拉深模典型实例

1、10—弹压卸料板 2、4、6—拉深凸模 3、5、7—拉深凹模 8—冲孔凸模 9—落料凸模 11—挡料销 12—落料凹模 13—冲孔凹模

图6-38 带料有工艺切口连续拉深示例

当拉深方形、矩形及异形带凸缘与不带凸缘的薄壁空心件时,应依据分序多模拉深成形允许的范围与尺寸界限,并本着不进行中间退火,而最大变形程度获得充分利用的原则,满足带料连续拉深的要求。

对附带有冲孔、切口、切边、切舌和冲齿等冲裁作业的连续拉深件,只考虑工位设置。对具有翻边、压筋、挤凸、沉孔、弯曲和扳边等成形作业的拉深件,要根据其在连续拉深件的冲制位置、数量和尺寸等分别进行分析。对变形量大的拉深件,需进行材料许用拉深变形程度的验算。不同种类、不同牌号的材料,其许用拉深变形程度差异甚大。通常情况下,只要附带这些工艺作业的变形量与位置、数量、尺寸适宜,都可安排在连续拉深过程中的适当工位上冲制。

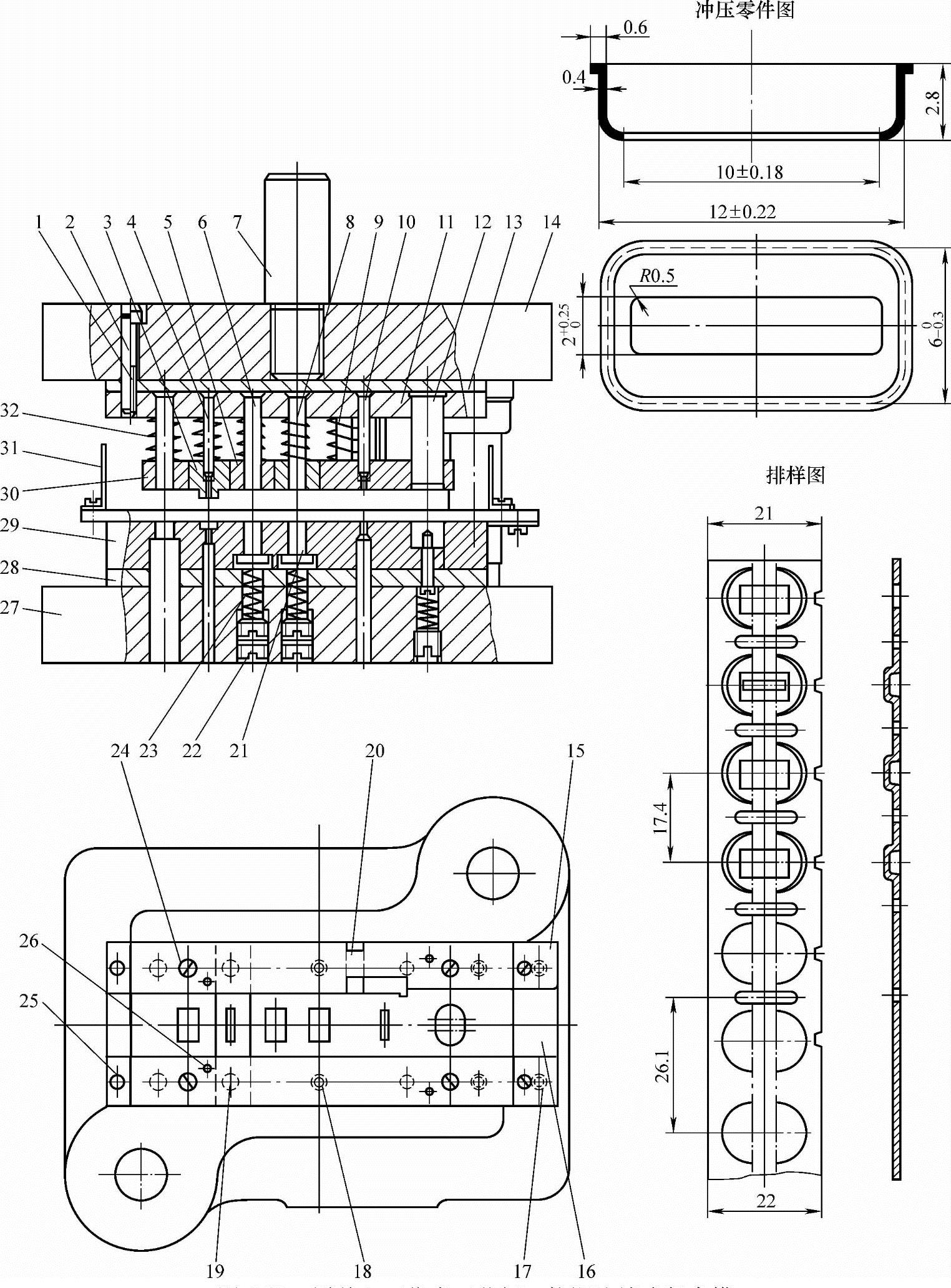

图6-39所示为罩盖七工位有工艺切口拉深连续式复合模。该冲压零件材料为镀镍铁带,料厚t=0.4mm。该冲压零件为小尺寸、有小凸缘、矩形盒浅拉深底部带槽孔的冲压零件。工艺排样采用双半圆加直槽工艺切口,单列横置排样,共设七个工位,即切双半圆对称切口、冲直槽孔切口、空挡、1次拉深、2次拉深、切底长槽孔、落料。用单边侧刃对送进带料进距限位。由于侧刃切料长度等于送料进距(S=17.4mm),故各工位的送料精度及定位偏差,完全取决于侧刃制造精度与手工送料推送力量的均匀度。一般来讲,用侧刃比用固定挡料销加始用挡料装置定位冲压精度高,而且用侧刃不受工位数多少的限制。

图6-39 罩盖七工位有工艺切口拉深连续式复合模

1、17、18、24、25—螺钉 2、19、26—销钉 3—冲底孔凸模护套 4、6、8、10—冲孔与拉深凸模 5—拉深凸模护套 7—模柄 9、23、32—弹簧 11—凸模固定板 12—切半圆口凸模 13、28—垫板 14、27—上下模座 15—导料板 16—承料板 20—侧刃挡块 21—顶件器 22—螺塞 29—凹模 30—卸料板 31—防护栅

有工艺切口的带料连续拉深,主要用于中小型薄壁空心件的成批量生产,生产率高,冲压件质量好。由于采用工艺切口,使拉深毛坯外缘周边绝大部分与带料分离,拉深时材料的流动可以接近单个毛坯拉深时的水平,故可以生产比整带料拉深变形程度更大一些的拉深件。推荐的主要工艺技术参数如下:

1)合适的拉深件料厚:t0=0.3~3mm。

2)拉深件直径:d件≤60mm。

3)拉深件高度:h=(0.5~1.0)d件。

4)拉深件毛坯直径:D坯<120mm。

5)拉深件凸缘直径:d凸<108mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。