通常所说的拉深模就是不变薄拉深普通全钢拉深模,其结构形式很多。下面从结构设计的角度,兼顾拉深工步的组合方式,以常用典型结构为主线进行介绍。

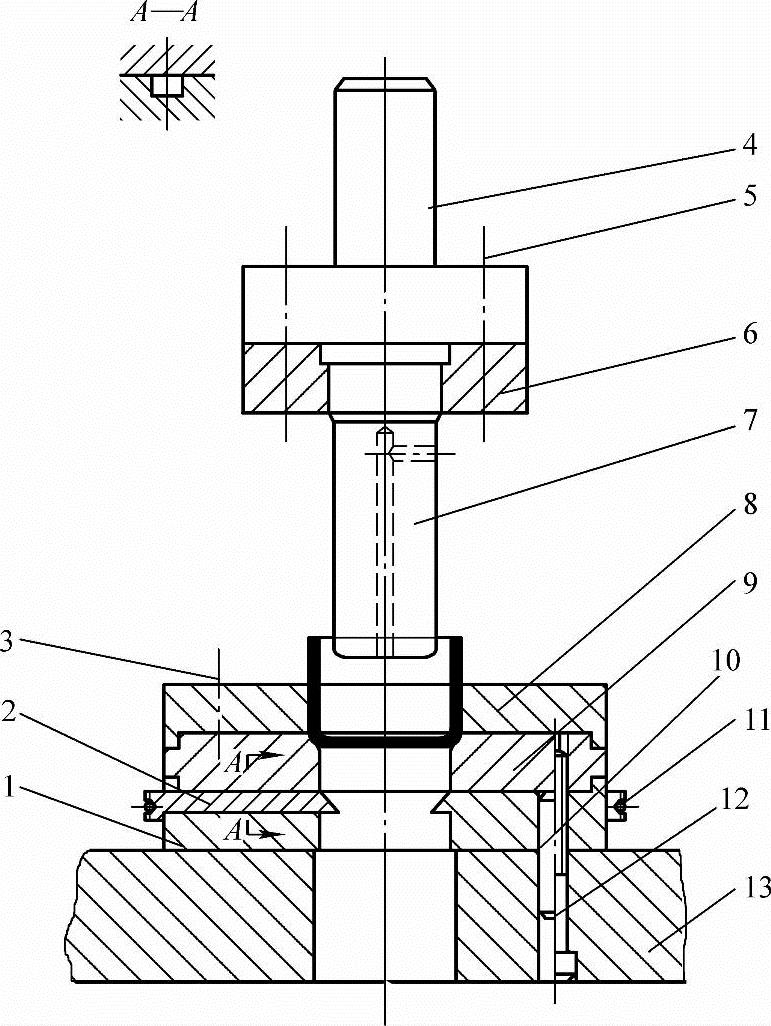

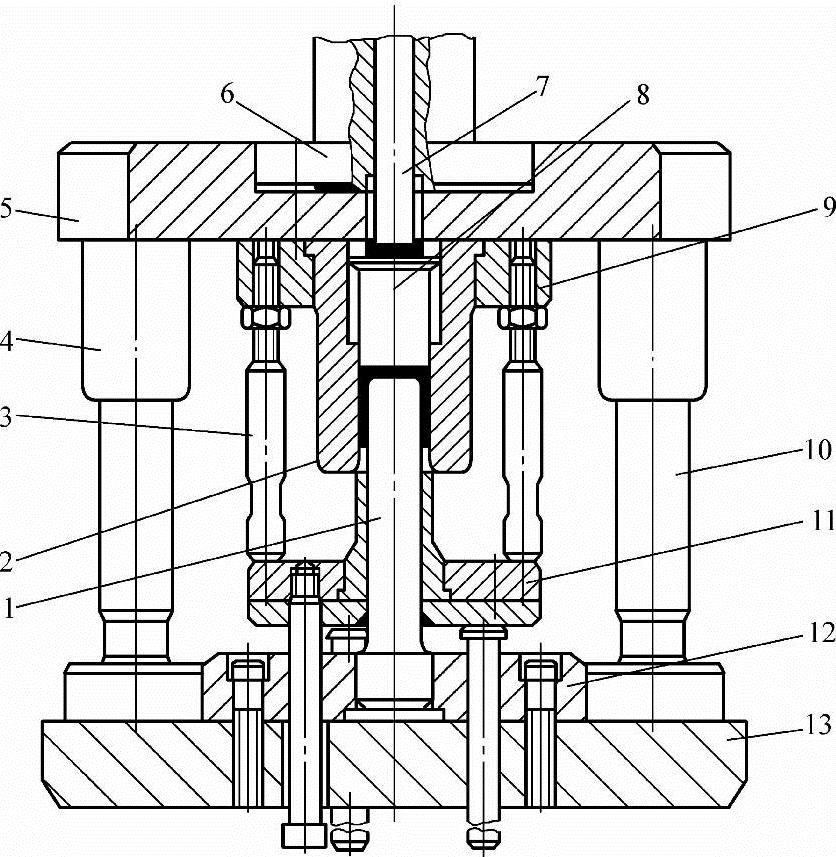

图6-6 首次拉深及一次拉深成形的无导向敞开式拉深模

1—推杆 2、10—垫板 3—顶件块 4—凸模 5、21—内六角螺钉 6—定位板 7—卸料板 8—拉杆 9—六角螺母 11、13—内六角螺钉(圆柱销) 12—模柄 14—上模座 15—卸料螺钉 16—固定板 17—弹簧 18—螺钉 19、20—凹模 22—圆柱销 23—下模座 24—顶块

1.无导向敞开式单工序拉深模

(1)不用压边圈拉深的单工序拉深模

1)首次拉深及一次拉深成形的无导向敞开式拉深模见图6-6。

2)首次后各次拉深的无导向敞开式拉深模见图6-7、图6-8。

(2)用压边圈拉深的单工序拉深模

1)用压边圈首次拉深及一次拉深成形的无导向敞开式拉深模见图6-9、图6-10。

2)用压边圈首次后各次拉深的无导向、敞开式拉深模见图6-11。

(3)无导向敞开式拉深模的结构设计要点 这类拉深模的结构及运作特点可以概括如下:

1)无模架,无导向装置,上模对准下模的导向靠使用压力机滑块导轨对其滑块的导向。对于一般中小型拉深件常用的公称压力F公称≤2500kN的开式压力机、F公称≤3150kN的闭式双动拉深压力机,以及相当吨位的闭式单点压力机来说,其滑块导轨对滑块的导向精度,反映在拉深模上模对其下模的最大偏差,虽然与压力机吨位大小、机架结构形式及其承载后的弹性变形大小,以及运行的整体综合动态精度等多种因素有关,但实测的综合误差大多在0.1~0.24mm之间。拉深模凸模与凹模之间的单边拉深间隙为C,多数情况下取C>(1~1.25)t,只有在多工步拉深的最后一道拉深工序中取C=t。拉深件料厚t大多数为0.2~3mm。t<0.2mm多为小尺寸、用多工位连续拉深成形的小型拉深件,使用压力机吨位小,模具有模架导向;t>3mm的拉深件较少见,其模具对上下模导向要求不高。通过上述分析可以看出,上述几种结构形式的无导向敞开式拉深模,能够广泛地用于料厚t>0.5mm的拉深件首次及首次后各次拉深。

2)上述几种结构形式的拉深模都是单工序冲模,所用坯件除由专用落料模提供的平板坯外,也可以是拉深半成品。

3)料厚t<0.5mm的工件以及分序多模拉深的最后一道拉工序,用无导向敞开式拉深模有一定技术风险,会因模具无导向影响工件质量。

图6-7 首次后各次拉深的无导向敞开式拉深模Ⅰ a)无导向敞开式不压边首次后各次拉深模

1—圆柱销 2—弹簧 3—上模座(带模柄) 4—内六角螺钉(圆柱销) 5—固定板 6—凸模 7—定位板 8、11—内六角螺钉 9—卸料环 10—凹模 12—下模座 b)变薄拉深模 1—下模座 2—卸件器 3—凹模 4—凸模 5—固定板 6—上模座 7—模柄 8—压板 9—拉簧

图6-8 首次后各次拉深的无导向敞开式拉深模Ⅱ

1—垫块 2—卸件器 3、12—内六角螺钉 4—上模座(带模柄) 5—内六角螺钉(圆柱销) 6—固定板 7—凸模 8—定位板 9—凹模 10—圆柱销 11—弹簧 13—下模座

图6-9 用压边圈首次拉深及一次拉深成形的无导向敞开式拉深模Ⅰ

1—空心垫板 2—六角螺母 3—上模座(带模柄) 4—打料杆 5、11—内六角螺钉 6—推板 7—凹模 8—凸模 9—压边圈兼定位板 10—下模座 12—卸料螺钉

图6-10 用压边圈首次拉深及一次拉深成形的无导向敞开式拉深模Ⅱ

1、7—内六角螺钉 2—弹簧 3—可伸缩式挡料(定位)销 4—螺塞 5—凸模 6—内六角螺钉(圆柱销) 8—打料杆 9—模柄 10—上模座 11—卸件器 12—空心垫环 13—凹模 14—压边圈 15—顶杆 16—下模座

图6-11 用压边圈首次后各次拉深的无导向、敞开式拉深模

1—下模座 2—顶杆 3—六角螺母 4—上模座(带模柄) 5—内六角螺钉 6—打料杆 7—推板 8—凹模 9—凸模 10—顶杆 11—卸料(压边圈)板 12—固定板 13—内六角螺钉(圆柱销)

4)这类拉深模的操作安全性欠佳。这是因为这类拉深模送料入模及出件多数全靠手工作业。从安全方面考虑,应坚持使用手持工具操作,如真空或电磁吸盘、各种适形钳口的夹钳、料钩等。

设计这类拉深模要点如下:

1)先设计与制造拉深模,待其试模与验证合格后,再根据试模结果,获得精准展开毛坯尺寸,再设计和制造与其匹配的毛坯落料模、切边模。

2)如果是多次拉深成形,应先制造最后拉深成形的拉深模。用试验方法确定精准的中间拉深工序的毛坯尺寸和展开平毛坯尺寸。在所有拉深工序中,第一次拉入拉深凹模中的材料量应等于拉深零件最后成形所需的材料量,服从“体积不变定律”。材料多了要起皱,材料少了要破裂。设计拉深工艺及拉深模时,必须严格遵守这个原则。

3)拉深模的间隙要依拉深工序选取,除最后拉深成形外,应取大于料厚的拉深间隙,但应以C≤1.25t为宜。过大的间隙会出现过大的几何偏差,不利于最终成形,也难以提高拉深件尺寸精度。

4)拉深凸模与凹模的圆角半径是拉深工作顺利实施的重要参数。除最后拉深成形的拉深模的凸模圆角半径必须依拉深零件要求确定外,其余各次拉深模的凸模与凹模圆角半径宜大不宜小。当然,要考虑各工序的合理过渡与匹配,以利于拉深过程中材料的顺畅流动。

5)模腔,包括拉深凸模表面设计,要求其表面粗糙度Ra≤0.4μm。

6)使用的压力机应满足拉深功的需要,确保模具开启后,拉深件能顺利从模上取出。

7)变薄拉深模也常采用无导向敞开式结构。图6-7b所示为一套典型实用结构形式,该模具用于无凸缘变薄拉深件,效果不错。其卸件器由三块拼成,用拉簧箍紧,很有推广价值。

2.有导向单工序拉深模

(1)有导向不用压边圈拉深的单工序拉深模

1)首次拉深或一次拉深成形的有导向单工序拉深模。这类拉深模的模芯部分与图6-6~图6-8基本相同,但都用滑动导向导柱模架,多用于薄料(t<0.5mm)、小尺寸、复杂形状的拉深零件。

2)首次后各次拉深的有导向单工序拉深模见图6-12。

(2)有导向用压边圈拉深的单工序拉深模

1)首次拉深或一次拉深成形的有导向用压边圈的单工序拉深模见图6-13、图6-14。

2)首次后各次拉深的有导向用压边圈的单工序拉深模见图6-15、图6-16。

(3)用导向板导向的大型拉深件的拉深模

1)用拉深筋的大型拉深件拉深模见图6-17。

2)不用拉深筋的大型拉深件拉深模见图6-18。

(4)有导向单工序拉深模的结构特点 对于中小型拉深件,有导向装置的单工序拉深模大多采用滑动导向导柱模架;当拉深模外形尺寸超过1000mm×630mm时,使用闭式压力机拉深的大型拉深模,多采用凸模与凹模侧壁安装导向板导向。

这类拉深模在结构上的主要特点如下:

1)有良好而可靠的导向系统,可以消除压力机滑块导向偏差对拉深模运作的不良影响,确保拉深模凸模对准凹模,并保持均匀的拉深间隙。

图6-12 首次后各次拉深有导向单工序拉深模

1—卸件器 2—导柱 3—凸模 4—上模座 5—模柄 6—定位板 7—凹模 8—下模座 9—弹簧

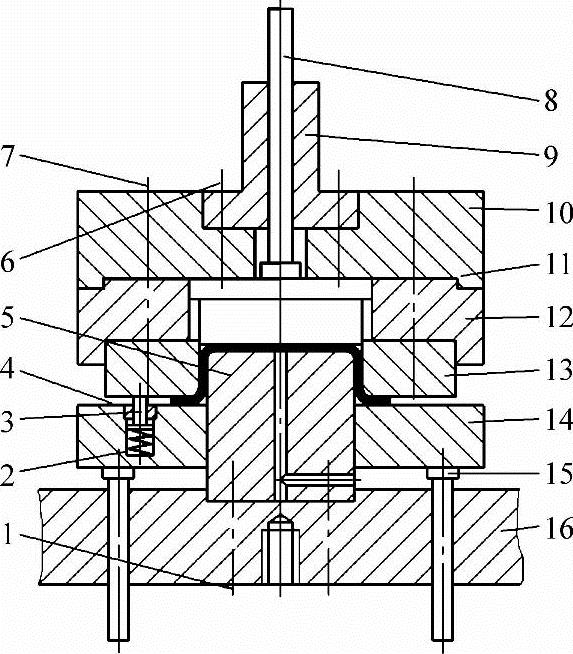

图6-13 首次拉深或一次拉深成形的有导向用压边圈的单工序拉深模Ⅰ

1—起吊杆 2—限位板 3—下模座 4—上模导向板 5、6—导板 7—模圈(压边圈)导板 8—上模 9—出气管 10—压边圈 11—下模 12—推杆 13—顶板 14—螺钉

图6-14 首次拉深或一次拉深成形的有导向用压边圈的单工序拉深模Ⅱ

1—顶杆 2—压边圈 3—限位套 4—凹模 5—卸件器 6—打料棒 7—上模座 8—下模座

图6-15 首次后各次拉深的有导向用压边圈的单工序拉深模Ⅰ

1—凸模 2—凹模 3—限位顶杆 4—导套 5—上模座 6—模柄 7—打料棒 8—卸件器 9—固定板 10—导柱 11—固定板 12—凸模固定板 13—下模座

图6-16 首次后各次拉深的有导向用压边圈的单工序拉深模Ⅱ

1—导柱 2—空心垫板 3—定距套 4—顶杆 5—导套 6—上模座 7—模柄 8—打料棒 9—卸件器 10—凹模 11—凸模固定板 12—下模座

图6-17 用拉深筋的大型拉深件拉深模 a)典型结构形式

1—顶杆 2—弹簧 3—挡料销 4—拉深筋 5、7—导板螺钉 6、11—导板 8—凸模固定座 9—螺钉 10—凸模 12—压边圈 13—出气管 14—凹模 15—下模座

图6-17 用拉深筋的大型拉深件拉深模(续)

b)典型结构形式 c)、d)拉深筋安装位置 e)拉深筋的效果(拉深无压到,拉深件口部起皱,尺寸缩小) f)~i)拉深筋的类型及安装结构(筋的尺寸按需要选取标准)

图6-18 不用拉深筋的大型拉深件拉深模

1—凹模座 2—凹模镶块 3—键 4—压边圈 5、6—导板 7—凸模 8—凸模固定板(https://www.xing528.com)

2)有导向拉深模的制造精度均高于无导向拉深模。

3)多数采用有压边圈或带拉深筋的拉深模,尤其是用于深拉深零件的拉深模。

图6-13所示是用于料厚t≥3mm的中厚板、厚板大型浅拉深零件的大型拉深模结构形式。这是一种典型的闭口式结构,采用上、下模侧壁安装导向板直接导向,是一般容器、壳体及中小型高压容器外壳等中厚板、厚板成形冲压常用的拉深模结构。

用压边圈的首次后各次拉深模,采用滑动导向导柱模架结构形式较为普遍,图6-14~图6-16所示是其常用的几种典型结构形式。

用导向板导向的大型拉深件拉深模有图6-17、图6-18所示的几种结构形式。对于非规则的形状复杂且拉深深度较大的大型拉深件直壁较长,拉深后需要顶件出模的零件,多采用拉深筋固定压边的结构形式,见图6-17a、b;而对于无直壁、形状圆滑的大型覆盖件的拉深,多采用图6-18所示的无拉深筋闭式双动拉深模结构。

4)相同拉深零件的有导向单工序拉深模,与无导向单工序拉深模相比,其模芯部分结构是相同的,其结构设计要点也无差别。但有导向,特别是选用标准模架的拉深模,要注意按出件方式、拉深件高度,适当加长导柱与导套长度,并加上定距套,见图6-14、图6-16。

3.有导向单工位拉深复合模

中小型板料拉深件,尤其是采用多序分模冲制的多次拉深零件的首次拉深,大多与展开平毛坯落料合为一道工序,用落料拉深复合模一次完成,以后各次拉深则分模实施;有些可以一次拉深成形的浅拉深零件,还有含有冲孔、翻边等其他冲裁与成形作业的拉深零件,也都可用多工步单工位综合式复合模,在一次冲压行程中复合冲压完成。

落料拉深复合模也有采用无导向敞开式冲模结构的,但较少见,而且多限于形状简单的圆筒形拉深零件。由于其操作危险性大,该结构形式尽量少用或不用;固定卸料导板式结构落料拉深复合模,操作十分安全,但因模具许用拉深空间有限,只适于小型浅拉深零件冲制。因此,有导向的落料拉深复合模与要多工步冲压成形并拉深的单工位复合模,多数采用标准的滑动导向导柱模架。

(1)单工位落料拉深复合模

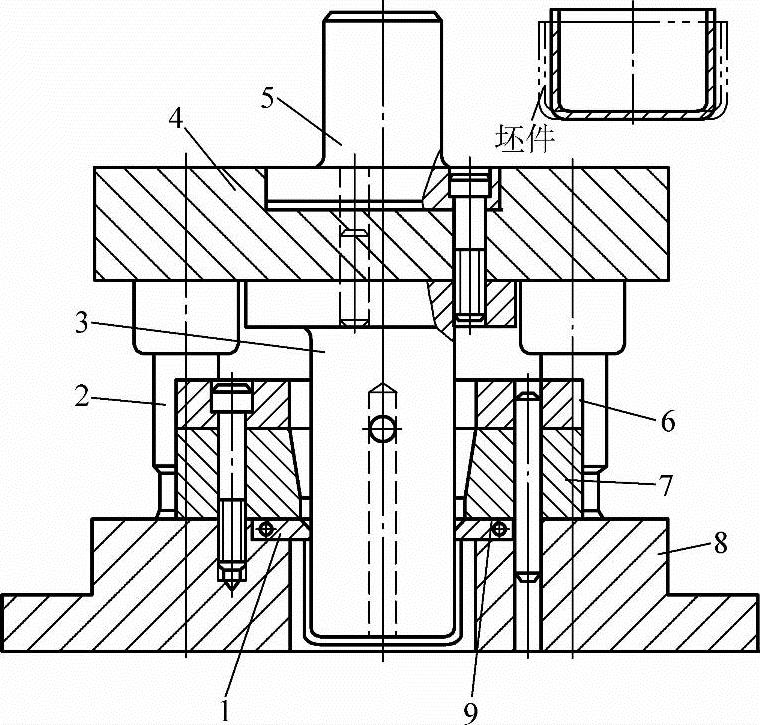

1)不带凸缘的圆筒形拉深件落料拉深复合模。图6-19所示为滑动导向导柱模架落料拉深复合模。这种单工位落料拉深复合模的结构形式已趋于标准化,已普遍用于t=1.0~3.0mm的中小型圆筒形拉深件。需要时,可根据料厚及拉深零件的大小,将固定卸料板改成弹压卸料板,或将固定卸料板改成卸料爪、卸料块,以利于模上出件顺畅。

2)带凸缘的圆筒形拉深件落料拉深复合模。图6-20所示为小型薄料圆筒形拉深件用的落料拉深复合模。该复合模采用弹压卸料板滑动导向导柱模架结构,适于冲制仪表壳、盖、医用器皿等拉深零件。

图6-19 滑动导向导柱模架落料拉深复合模

1、5、10、11、18—内六角螺钉 2—下模座 3—导柱、导套 4—固定卸料板 6—上模座 7—调整用空心垫板 8—打料棒(推杆) 9—模柄 12—凸凹模 13—卸件器 14—凹模 15—凸模 16—压边圈 17—顶杆

图6-20 小型薄料圆筒形拉深件用的落料拉深复合模

1、10、14—内六角螺钉 2—下模座 3—凸模 4—导柱导套 5—挡料销 6—卸料板 7—弹簧 8—上模座 9—卸料螺钉 11—六角螺母 12—推杆 13—模柄 15—固定板 16—凸凹模 17—卸件器 18—压边圈 19—落料凹模 20—固定板 21—圆柱销 22—顶杆

3)带或不带凸缘的半球形拉深零件落料拉深复合模。图6-21所示为半球形拉深零件落料拉深复合模。半球形拉深零件一次拉深成形过程中,必须进行强力而有效的压边,否则,拉深零件口部要起皱。为提高压边力,将落料凸模端面制出20°锥面,落料前即可对材料沿拉深凸模压紧,相当于采用一个锥面压边圈,可有效防止拉深起皱。也可采用无搭边落料,不用卸料板,拉深后切边获得凸缘外形及准确尺寸。

4)矩形拉深零件落料拉深复合模。图6-22所示为矩形盒子拉深零件落料拉深复合模。不带凸缘的中小型矩形拉深件,特别是拉深深度不大的小型矩形拉深零件,一次落料拉深成形,采用图6-22所示结构形式较为合适。

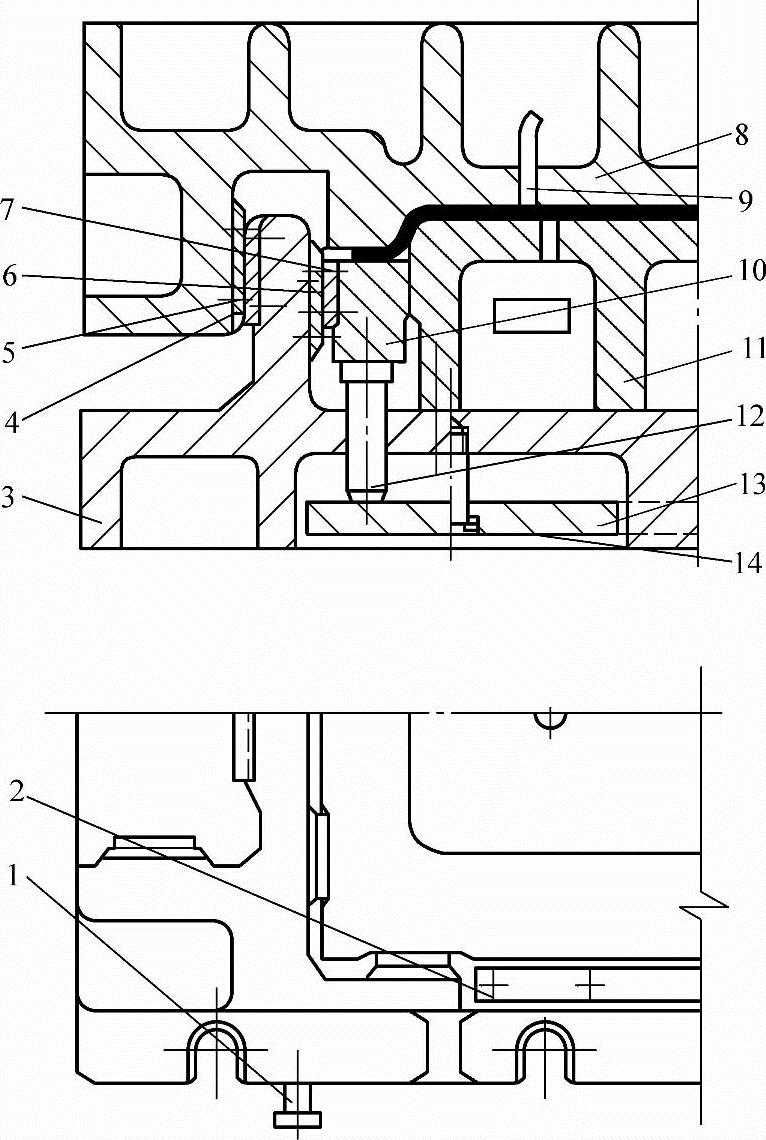

(2)单工位多工步拉深成形复合模

1)圆筒形或方形拉深零件落料、拉深、冲孔复合模(见图6-23)。在现场经常遇到一些圆形、方形可一次拉深成形,但其底部有孔、有槽口的拉深零件,一般采用图6-23所示结构形式的复合模冲制,这是一种已趋于普遍使用的通用结构。

图6-21 半球形拉深零件落料拉深复合模

1、5、6、8、15—内六角螺钉 2—空心垫板 3—凸模 4—落料凹模 7—上模座 9—打料棒 10—推板 11—凸凹模 12—凹模接座 13—压边圈 14—下模座 16—顶杆

图6-22 矩形盒子拉深零件落料拉深复合模

1—下模座 2、3、4、9、13—内六角螺钉(圆柱销) 5—凹模座 6—导柱、导套 7、17—内六角螺钉 8—上模座 10—卸料螺钉 11—推杆 12—模柄 14—凸凹模 15—卸件器 16—卸料板 18—凹模 19—凸模 20—压边圈 21—顶杆

2)小型薄料浅拉深圆筒形零件的落料、拉深、冲孔复合模(见图6-24)。对于小型、薄料拉深零件,一般采用弹压卸料板,落料前先将易变形的薄弱原材料压平在落料凹模表面,防止出现不均匀变形与起皱。与图6-23结构形式类似,除改用弹压卸料板外,模架导向精度应高一级。

3)非平底圆筒形拉深零件落料、拉深、压形复合模(见图6-25)。底部具有的凸凹不平的台、坑等的冲制,甚至翻边、沉孔、压印、切开等冲压作业,均可在拉深后实施,图6-25所示是底部压形的零件,在同一工位上落料、拉深后进行压形。

4)圆筒形拉深件、拉深、切边、冲孔复合模(见图6-26)。对于拉深高度不大的碟、盘、盖之类的圆形需切边的拉深件,采用图6-26所示倒装式复合模结构,使用效果不错。

4.中小型拉深、拉深并成形零件的多工位连续式复合模

连续拉深成形零件和含拉深工步的成形零件,所用的多工位连续模结构类型很多。这里介绍的典型结构是冲制中小型拉深零件为主的多工位连续模,尤以小型拉深零件、小尺寸拉深兼成形零件的多工位连续式复合模为主。

(1)多工位连续拉深与成形连续式复合模(见图6-27) 该冲模是整带料连续拉深和成形的九工位连续式复合模。

该冲模冲制的是一个带凸缘的台阶式圆筒形拉深件,其底部为圆口截锥形凹坑,其中心为Φ1.5mm翻边孔,翻边凸缘高为0.7mm。由于翻边孔径很小,只能进行无预冲孔穿刺翻边。为了确保翻边凸缘口部平齐并有足够高度,应在同一工位上先进行压形,保证底部内凸而外凹120°,再穿刺翻边。

图6-23 圆筒形或方形拉深零件落料、拉深、冲孔复合模

1—空心螺杆 2—下模座 3、23—凸凹模 4—落料凹模 5—冲孔凸模 6—导柱、导套 7—卸料板 8、17、21、24—内六角螺钉 9、10、26—固定板 11—衬套 12、20—圆柱销 13—垫板 14—上模座 15、19—推杆 16—模柄 18—推板 22—卸件器 25—压边圈 27—顶杆 28—下模座

图6-24 小型薄料浅拉深圆筒形零件的落料、拉深、冲孔复合模

1—空心螺杆 2—下模座 3—压边圈 4—导柱、导套 5—挡料销 6—卸料板 7—弹簧 8、18—固定板 9—垫板 10—上模座 11—卸料螺钉 12、15、24—内六角螺钉(圆柱销) 13、17—推杆 14—模柄 16—推板 19—冲孔凸模 20—卸件器 21—凸凹模 22—凹模 23—顶杆

该冲模采用后侧导柱模架,九工位八工步进行连续拉深、压形、穿刺翻边,最后落料,成品零件靠自重由模下漏件孔自动跌入模下零件箱。该冲模利用前一工位拉深坯件定位,操作方便。全部各工位凹模均采用镶块嵌装入凹模框,制造与修理都很方便。

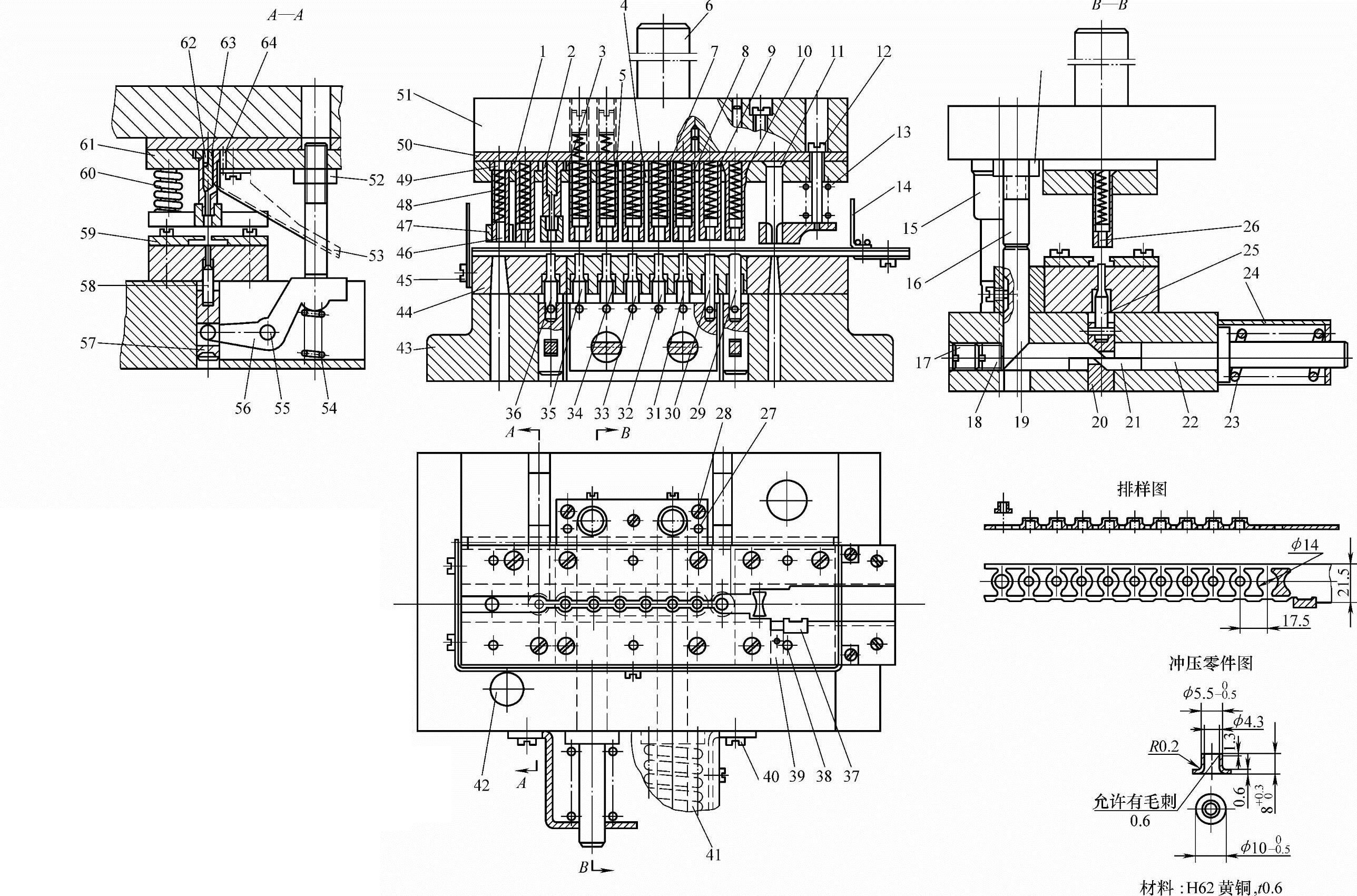

(2)汽车仪表灯罩连续拉深模(见图6-28) 该冲模是有工艺切口、带方凸缘的旋转体拉深零件的连续拉深模。仪表壳、汽车仪表灯罩等小型带异形凸缘的圆筒形拉深零件,常用图6-28所示有工艺切口的连续拉深模。通常情况下,采用合适规格的卷料或带料进行生产,生产率高,质量好。

该拉深零件分五个工步完成,见图6-28中排样图。

模具的结构设计因料厚仅为0.5mm,故对于冲工艺切口、落料等冲裁工位,除保证良好导向外,应特别关注其稳定性。连续拉深各工位,用前一工位拉深坯件定位,卸料系统必须顺畅。因此,模具结构设计冲裁工位、落料工位,凸、凹模直接固定在上、下模座上,各有导向机构两套,均为小导柱,使整个冲模导向精度高,刚度大,运作稳定性好。

图6-25 非平底圆筒形拉深零件落料、拉深、压形复合模

1、5、8、11、19—内六角螺钉 2—下模座 3—导柱、导套 4—卸料板 6—垫板 7—上模座 9—推杆 10—模柄 12—圆柱销 13—凸凹模 14—卸件器 15—压形凸模 16—落料凹模 17—压边圈 18—拉深凸模 20—顶杆

图6-26 圆筒形拉深件、拉深、切边、冲孔复合模

1—下模座 2—导柱、导套 3—弹簧 4—可伸缩式挡料销 5、21—凸模 6—冲孔凸模 7、16—圆柱销 8—垫板 9—上模座 10、25—内六角螺钉(圆柱销) 11、15—推杆 12—模柄 13—推板 14—内六角螺钉 17—固定板 18—卸件器 19、22—凹模 20—卸料板 23—弹簧 24—卸料螺钉

在第5工位,工件冲切凸缘落料后顺凹模洞口落下,由风嘴用压缩空气吹出模进入零件箱。

(3)支臂零件的连续拉深及翻边成形连续式复合模(见图6-29) 由于支臂零件是一个头部为高截锥环首的窄长柄形状,料厚t仅0.4mm,材料为软态H62黄铜。头部环首高3mm,内孔为Φ4mm,外缘底部最大直径为Φ5.3mm,允许有翻边后小端形成的自然斜度。

该模具依工艺要求与冲模结构设计需要,采用有工艺切口连续拉深而后冲底孔、翻边,达到要求后整体落料,完成该零件冲制。

拉深用第Ⅱ~第Ⅵ工位,计五工步连续拉深。第Ⅶ工位冲底孔Φ3.7mm,第Ⅷ工位空挡,第Ⅸ工位翻边成形,第Ⅹ工位落料。

由于零件料薄、尺寸小,用多工位连续冲制,操作安全效率高。

该冲模采用四角导柱模架弹压卸料导板式结构,卸料板挂装在导柱上,可随上模上下活动。模具采用带料连续冲压,靠由左侧件1、2、8、9构成的拉入式送料系统,在上模开启时,单作用驱动斜楔件2与楔滑块夹持器1、楔滑块8脱开,弹簧9推动楔滑块8与张开的楔滑块夹持器1向左运行一个送料进距S。当上模下行时,单作用驱动斜楔2头部斜面先接触楔滑块夹持器1,使其闭合夹住带料,并随斜楔斜面行程,将带料由右向左拉一个送料进距S,实现自动送料。止回棘爪4的作用是制止带料返回。

(4)芯轴套连续拉深、冲孔、落料连续复合模(见图6-30) 图6-30所示为带料切口连续拉深模的一种典型结构,其特点是向上拉深,采用对角导柱模架。这种结构的优点是:送料顺畅,定位准确,废品率低;第一个拉深凸模单独做成可调的,以便在首次拉深时获取较大的相对拉深高度,中间各工步如发生问题,也便于调整和检查。此结构适用于具有较大凸缘的拉深零件,当凸缘较小时,落料方法应改变。

图6-27 多工位连续拉深与成形连续式复合模

1—落料凸模 2—成形凸模 3—穿刺翻边凸模 4—护套 5、6、9—拉深凸模 7—打杆 8—导正凸模 l0—防护栅 11—弹压卸料板 12—镶块 13—顶板 14—定位套 15—拉深凹模 16—固定板 17—穿刺翻边凹模 18—落料凹模 19—导正销 20—垫圈 21—固定卸料板 22—镶套

图6-28 汽车仪表灯罩连续拉深模

1、23—凸模固定板 2—沉头螺钉 3、26、28—垫板 4、34、37、41、44、46—圆柱销 5—落料凸模 6—上模座 7、30、40—圆柱头螺钉 8—垫圈 9—固定板 l0—弹簧柱芯 11—弹簧 12、15、18—卸件器 13、14—拉深凹模 16—模柄 17、24、38—凹模 19—六角螺母 20—紧固螺钉 21、33—凸模 22、45—卸料板 25—凹模固定板 27、35—橡胶块 29—支承板 31—紧定螺钉 32—推件环 36—垫板 39—下模座 42、48—内六角螺钉 43、47—小导柱

图6-29 支臂零件连续拉深及翻边成形连续式复合模

1—楔滑块夹持器 2—单作用驱动斜楔 3—弹压卸料板 4—止回棘爪 5—卸料板镶件 6—切开凸模 7—导柱 8—楔滑块 9—弹簧

图6-30 芯轴套连续拉深、冲孔、落料连续复合模

1—落料凸模 2—冲孔凹模 3、4、5、7、8、9、l0—拉深凹模 6—模柄 11—凸模 12—卸料螺钉 13、23、48、54、60—弹簧 14—防护栅 15—导套 16、19—压杆 17、18—螺寒 20、57、61—固定板 21—侧楔 22—顶杆 24—外壳 25、29、30、3l、32、33、34、35—拉深凸模 26—顶件器 27、38—圆柱销 28、40、45—螺钉 36—冲孔凸模 37—侧刃 39—侧刃挡块 41—盖板 42—导柱 43—下模座 44—凹模 46—卸件器 47—卸料板 49—凸模固定板 50—垫板 51—上模座 52一螺母 53—漏料斗 55—转轴 56—札杆 58—凸模 59—导料板 62、64—止动销 63—镶件

(5)罩壳冲孔—翻边、拉深、切边连续式复合模(见图6-31) 罩壳是一个中心翻边的浅拉深零件,但要求无凸缘并切边。按冲压工艺,该冲模设计为两个工步:第一工步冲孔;第二工步进行翻边、拉深并切边。该冲模采用装设由单作用驱动斜楔带动的钩式拉料送进系统,可以对带料进行半自动连续冲压。

图6-31 罩壳冲孔—翻边、拉深、切边连续式复合模

1—带料校直器 2—镶套 3—翻边成形凸模 4—推板 5—卸件器 6—切边凹模 7—钩式送料系统料钩 8—楔滑块 9—拉簧 10—楔 11—拉深凸模 12—模芯切边凸模 13—弹压卸料板 14—凹模座 15—弹簧

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。