1.支架 形弯曲件六工位连续复合模结构设计

形弯曲件六工位连续复合模结构设计

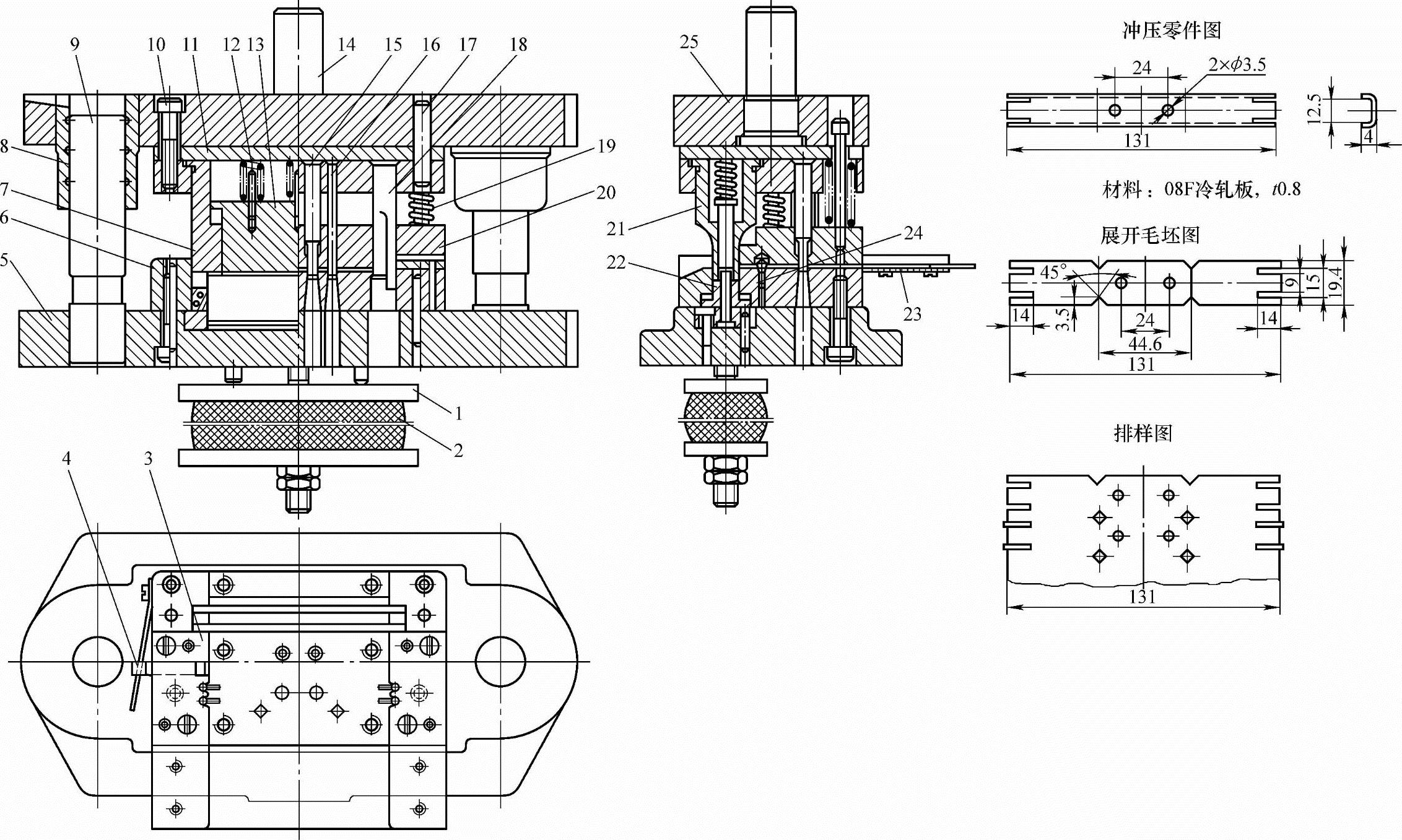

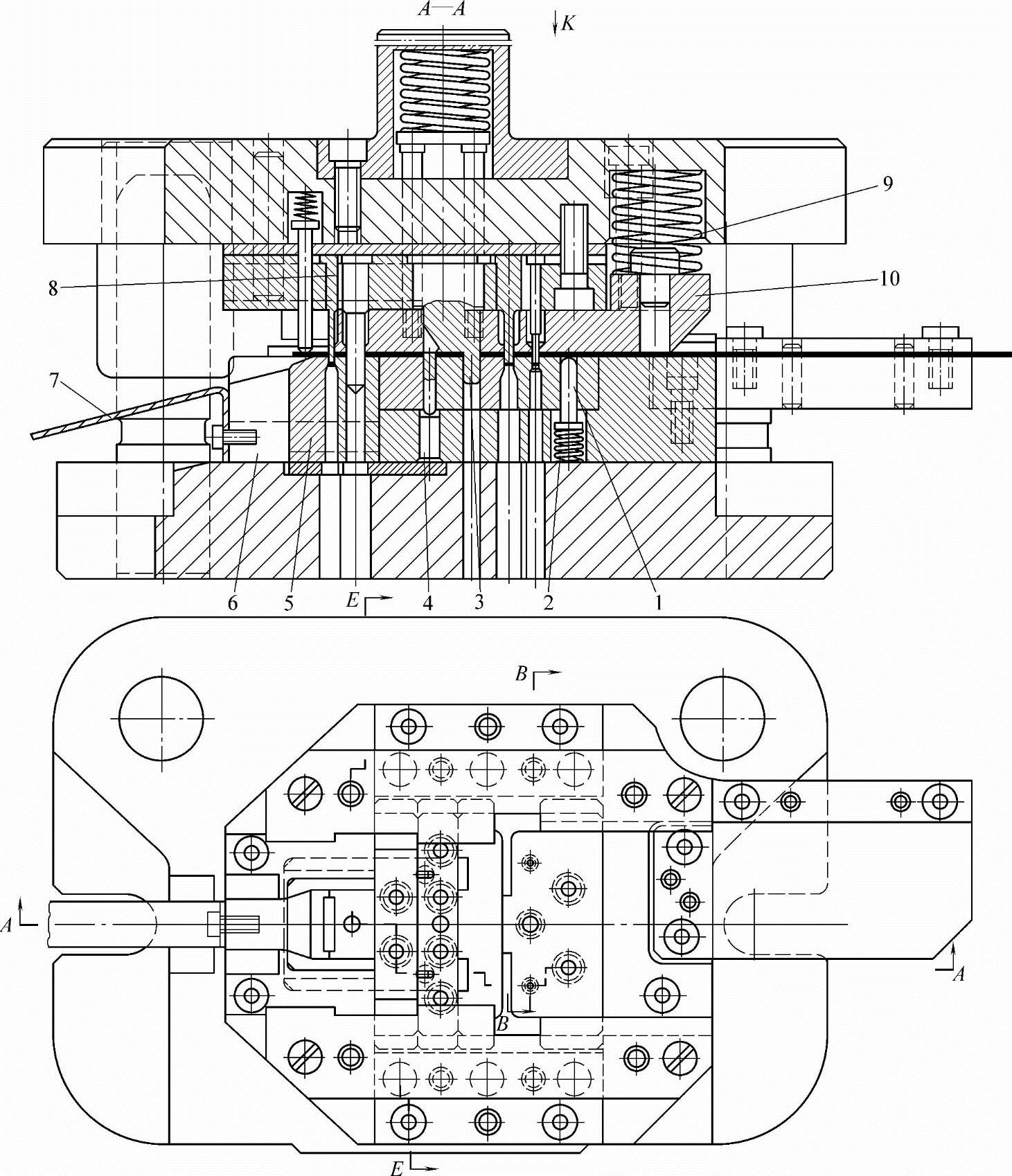

图5-73所示是一个典型 形弯曲件及其一模成形用连续式复合模。下面就其模具结构设计进行简要介绍。

形弯曲件及其一模成形用连续式复合模。下面就其模具结构设计进行简要介绍。

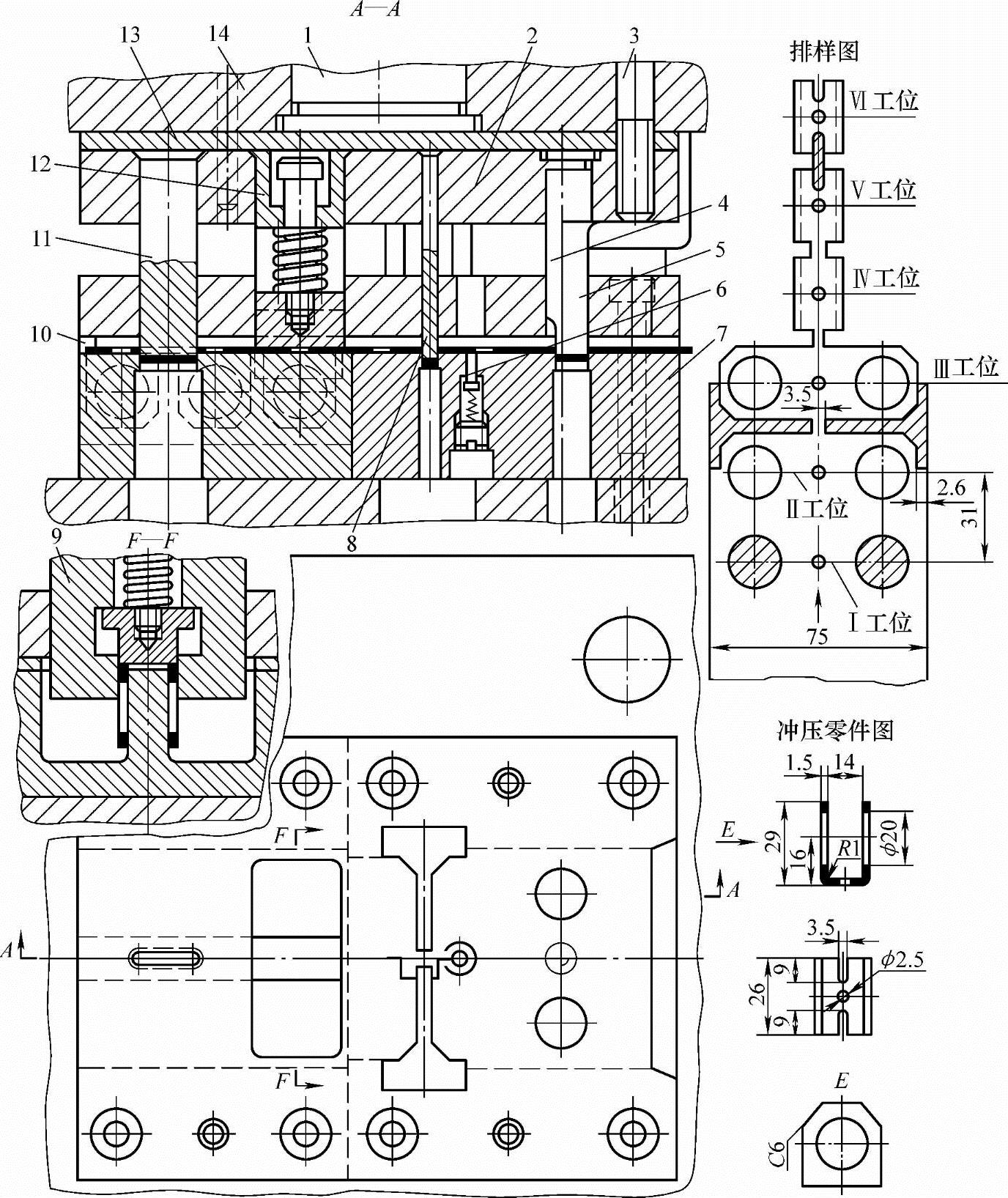

(1)工位安排及排样图设计(见图5-73排样图) 从图5-73冲压零件图可知,其结构形状与尺寸,以及该工件需要冲压加工的主要作业内容如下:

1)冲孔:两个Φ20mm孔及Φ2.5mm中心底孔。

2)切角:端头四角倒C6角。

3)切槽口:底部中心两边3.5mm×9mm半圆槽口。

4)弯形:弯脚长×宽=29mm×26mm,两边全等。

按零件图绘出展开毛坯图后,可以看出,Φ20mm孔边距及Φ2.5mm孔与两槽口间壁厚均≤3mm。对于料厚t=1.5mm的10钢板来说,不推荐同一工位或用复合冲裁工艺冲出,否则,因冲裁凹模或凸凹模壁厚小,小孔Φ2.5mm凸模与3.5mm×9mm冲槽口凸模距离太近,在其固定板上安装困难且凹模强度不足等,故制模难度大且模具寿命短。因此,应将上述3种冲裁部位安排3个工位连续作业。

为了用条料携带半成品坯件送进,实施工位间传递,特将切槽口3.5mm×9mm工位放在弯曲工位后,实现各工位的直线布置,简化模具结构。

采用侧刃、埋入式可伸缩活动挡料销,对送进条料定距限位,便于自动连续冲压。将切角、侧刃及搭边组合考虑,设计成对称的两组T形成形侧刃,可进一步简化冲模结构;为了增加T形成形侧刃的强度,可将其冲裁宽度(搭边)适当加大。

图5-72 槽板连续式复合模

1—托盘 2—橡胶体 3—导料板 4—始用挡料装置 5—下模座 6—凹模 7—落料凸模 8—导套 9—导柱 10—螺钉 11—垫板 12、19—弹簧 13—卸件器 14—模柄 15—冲孔凸模 16—切三角凹口凸模 17—圆柱销 18—切窄长槽凹口凸模 20—卸料板 21—弯曲剪切凸模 22—弯曲下模 23—承料板 24—挡料销 25—上模座

图5-73 支架 形弯曲件六工位连续式复合模

形弯曲件六工位连续式复合模

1—模柄 2—切槽口凸模 3—弯曲凸模 4—冲Φ2.5mm小孔凸模 5—冲Φ20mm大孔凸模 6—活动挡料销 7—凹模 8—成形侧刃 9、12—弯曲凹模 10—搭边框(原材料) 11—切开凸模 13—垫板 14—上模座

排样所需基本工艺参数按工件图样计算而得:

展开毛坯尺寸:长×宽=L×B=69.64mm×26mm。

取搭边宽度考虑加固成形侧刃强度后,放大为b=5mm。

取侧搭边(沿边)宽度b1=2.68mm。

料宽B=L+2b1=69.64mm+2×2.68mm=75mm。

步距(进距)S=B件+b=26mm+5mm=31mm。

根据上述工位安排和计算所得基本工艺参数,便可绘制出排样图,见图5-73。

(2)冲压力计算及设备选择

1)冲裁力FO。先按下式求出各冲裁工位的冲裁力F:

F=1.3Ltτ≈LtRm (5-2)

式中,L为冲裁线长度(mm);t为冲裁料厚(mm);τ为冲裁材料抗剪强度(MPa);Rm为冲裁材料抗拉强度(MPa)。

总的冲裁力为第Ⅰ、Ⅲ、Ⅴ工位冲裁力FⅠ、FⅢ、FⅤ之和,即

FO=FⅠ+FⅢ+FⅤ=68059.5N+97246.8N+16821.9N=182131.2N

2)卸料力FC。卸料力FC可按下式计算:

FC=KFO (5-3)

因该工件3个冲裁工位凹模孔结构相同,FC计算方法也相同,故用总冲裁力FO进行计算。系数K查有关手册得K=0.055,代入上式便得

FC=0.055×182131.2N=9106.56N

3)弯曲力FW。设计采用强力弹压校正弯曲,故可按下式计算弯曲力FW:

FW=Aq (5-4)

式中,A为工件压料校正部位的投影面积,可依工件尺寸计算求得;q为单位校正弯曲力(N/mm2)。根据该工件材料、料厚,查手册得q=80~100N/mm2,取q=100N/mm2,则可求出:

FW=Aq=14×26×100N=36400N

4)总冲压力∑F。总冲压力∑F可按下式计算:

∑F=K(FO+FC+FW+…) (5-5)

取安全系数K=1.3并将上述已知量代入式(5-5)便可求得

∑F=1.3×(182131.2+9106.56+36400)N=295929N

5)选用设备公称压力。该工件使用多工位连续模冲制,必然进行连续冲压。一般机械压力机在连续冲压时,因其飞轮转速下降,输出冲压力和冲压功减小,约为间断冲压时的一半,故在选用设备公称压力时,应将计算冲压力增加一倍,参考压力机的标准公称压力系列,就高弃低,选定设备公称压力。该工件所有设备公称压力FG应为

FG≥2∑F=2×295.929kN=591.858kN

根据以上计算,该工件用多工位连续模冲制时,所用机械压力机公称压力应选最接近计算FG而又稍大一些的标准系列规格630kN。此外,还需对冲压功、冲压行程、工作台面尺寸、闭合高度等,按工件图样、排样图、冲模尺寸等,对照压力机使用说明书逐项进行校核后,才能最后确定所选用压力机是否合适。

国产公称压力为630kN的J23-63型开式双柱可倾压力机,滑块行程为120mm,最大闭合高度为370mm,闭合高度调节量为80mm,工作台垫板厚度为90mm,台面尺寸:长×宽=710mm×480mm,行程次数有40、50、70、90~100次/min等多种。

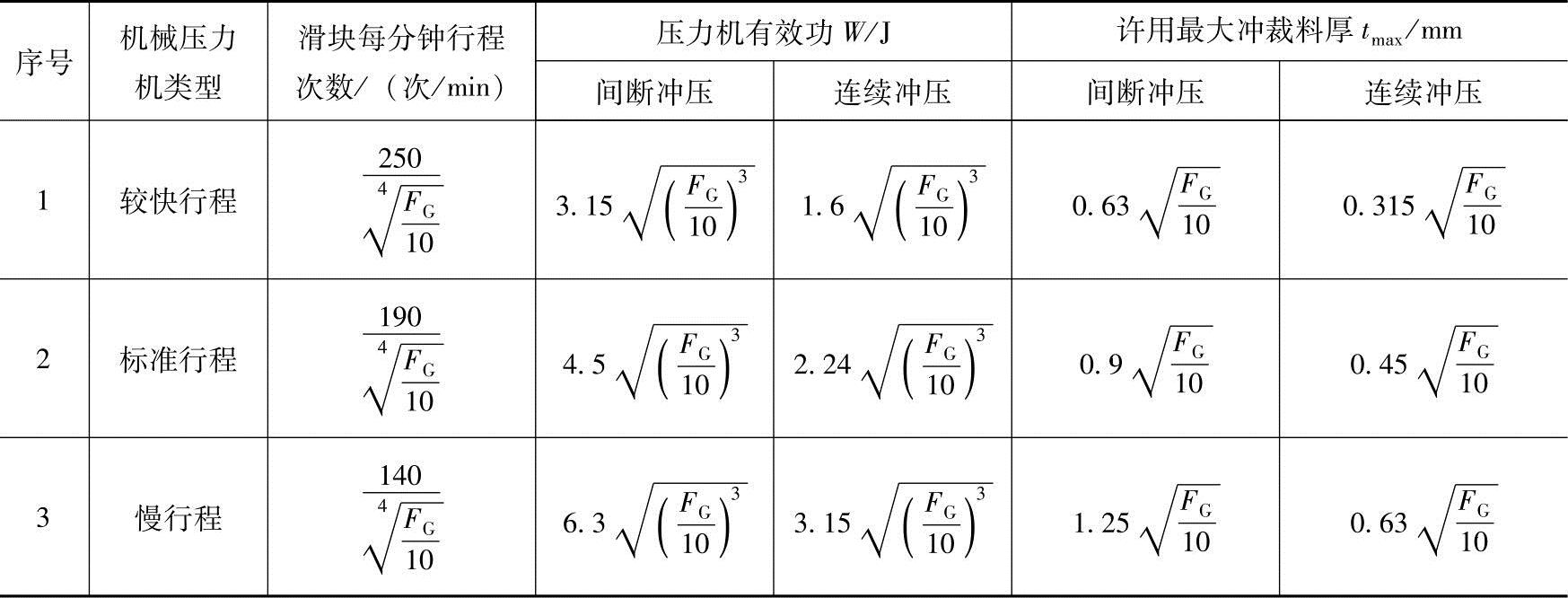

根据机械压力机标准化经验数据及计算公式,可由表5-3求出其有效功W、许用最大冲裁料厚tmax。国产机械压力机就其行程次数可分为三种。例如,J23-63型630kN和J21-63型630kN两系列同吨位压力机,标准行程数为65~70次/min。大于标准行程数即属“较快行程”,而小于标准行程的为“慢行程”。表5-3的计算公式基本适合国产压力机。

表5-3 机械压力机的有效功W及其最大冲裁料厚tmax与其公称压力FG的关系

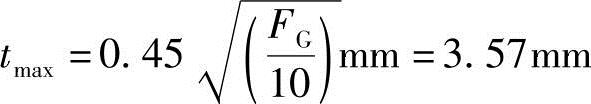

根据表中的计算公式,可得到公称压力为630kN的标准行程压力机在连续冲压时的能力。

有效功W按下式计算并代入已知数据得

许用最大冲裁料厚按下式计算并代入已知数据得

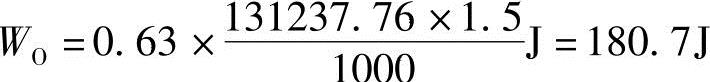

已知工件t、FO、FC,则其冲裁功为

式中,KO为系数,查有关手册得KO=0.63;FS为实际冲裁力,应为FO与FC之和,即

FS=FO+FC=182131.2N+9106.56N=191237.76N则

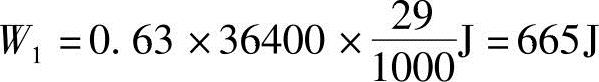

已知FW,弯曲凸模负载行程hw=29mm/1000以及双角 形弯曲件,采用接触镦压弯曲,系数KW为0.63,则可按以下公式求得该工件弯曲工位所需的冲压功:

形弯曲件,采用接触镦压弯曲,系数KW为0.63,则可按以下公式求得该工件弯曲工位所需的冲压功:

W1=KWFWHW (5-7)

代入已知数据得

该工件用多工位模连续冲压时总冲压功为

∑W=W0+W1=180.7J+665J=845.7J(https://www.xing528.com)

经以上计算可得出如下结论:

压力机有效功为:1120.1J>∑W=845.7J

许用最大冲裁料厚tmax=3.57mm>t=1.5mm

选用630kN压力机能满足该工件用多工位连续模在冲压力、功及料厚等方面的要求。

(3)结构设计 整体结构采用原JB/T 8065.4—1995《冷冲模固定卸料典型组合 横向送料典型组合》,配用滑动导向四导柱模架。除弯曲工位另设具有强力弹压顶件器的凹模,直接装在上模座上外,采用整体凹模和整体固定卸料板,凸模采用铆开法和压入法嵌装入固定板并加垫板装在上模座上。选用JB/T 7646.1—2008压入式模柄,加厚固定卸料板至20mm,以保证卸料板兼有对冲裁凸模的导向及横向支撑作用。

为使原材料在模具中进出保持在一个平面,将弯曲凸模置于下模,弯曲凹模在上,由上向下弯曲,冲裁毛刺均在弯曲件内侧。弯曲工位采用镶嵌结构,在弯曲凹模底部装强力弹顶校正装置,弯曲上模亦靠固定卸料板导向。

该模具闭合高度h=220mm。已知选定的J23-63型630kN开式双柱可倾压力机最大闭合高度Hmax=370mm,闭合高度调节量 =80mm,工作台垫板厚h1=90mm,压力机装模空间与冲模匹配关系为

=80mm,工作台垫板厚h1=90mm,压力机装模空间与冲模匹配关系为

(Hmax-h1)-5mm≥h≥(Hmax- -h1)+10mm (5-8)

-h1)+10mm (5-8)

将上述已知数据代入式(5-8),则得

(370-90)mm-5mm≥220mm≥(370-80-90)mm+10mm

275mm≥220mm≥210mm

该模具下模座尺寸为:长×宽=320mm×270mm,远小于选定压力机台面尺寸:710mm×480mm,留有足够的冲模装夹面积,故所选压力机合适。

(4)冲裁凸模的强度计算

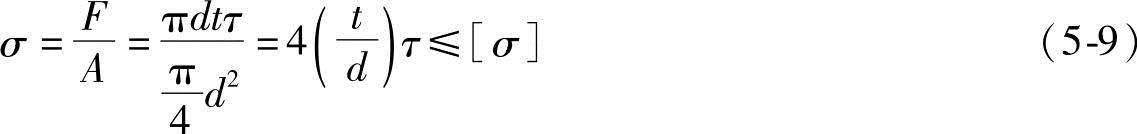

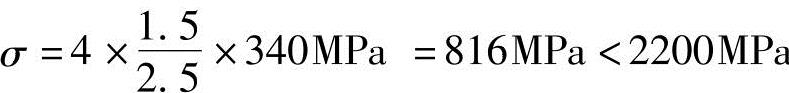

1)抗压强度计算。选择孔径最小的凸模,该冲模中Φ2.5mm冲孔凸模断面最小,受力最大,选其进行抗压强度计算。因凸模为圆断面且d<2t,故按平均压应力考虑:

凸模满载冲压时危险断面上的平均压应力σ,必须小于或等于凸模材料按要求热处理后的许用抗压强度[σ]。该凸模选用Cr12MoV合金模具钢制造,[σ]=2200MPa。d、δ、τ均为已知,代入上式则得

计算结果表明,凸模抗压强度足够。其他冲裁凸模危险断面A均较上述Φ2.5mm凸模大,亦用Cr12MoV材料制造,故不必再验算。

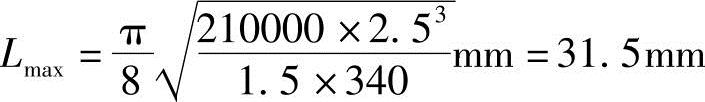

2)凸模抗纵弯稳定性校核。用Euler公式计算冲孔凸模纵弯许用最大自由长度Lmax的通式如下:

现将凸模看作承压杆件,最大冲孔力F,即为压杆产生纵弯时的临界应力FK。已知凸模材料为Cr12MoV,取其弹性模量E=210000N/mm2,圆形凸模断面的最小惯性矩J0=πd4/64。上式中,L即为凸模纵弯许用最大自由长度Lmax。μ为压杆支座系数,因该冲孔凸模为使用导柱模架的卸料板导向凸模,可视为“两端铰接”的承压杆件,取μ=1。

则有:

设计实际采用Φ2.5mm冲孔凸模总长度为L∑=78mm。其中,装入凸模固定板一段长等于固定板厚度Ha=24mm;插入固定卸料板导向部分长度等于卸料板厚度Hs=20mm;则其实际最大自由长度L′max为

L′max=L∑-(Ha+Hs)=78mm-(24+20)mm=34mm

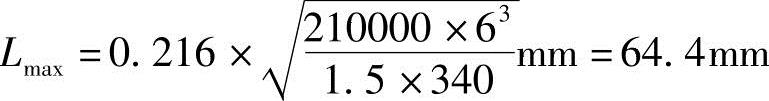

因Lmax<L′max,故必须对Φ2.5mm凸模采取加固措施。设计采用如图5-73所示Φ2.5mm台阶式(即带台肩的)凸模;L∑=78mm,工作端Φ2.5mm长度取10mm,杆部及装入固定板内一段均采用Φ6mm,长度为68mm。带台肩凸模许用最大自由长度可按下式计算:

式中,C为直杆与台阶式凸模尺寸比系数,查有关手册可得。

此例中,C=0.216。式中其余符号均同前,其数值已知,则有:

设计采用的Φ2.5mm凸模将其杆部加固至Φ6mm后,露在凸模固定板外的长度L=L∑-Ha=78mm-24mm=54mm,则Lmax>L=54mm。

Φ2.5mm凸模杆部加粗后满足了抗纵弯稳定性的要求。

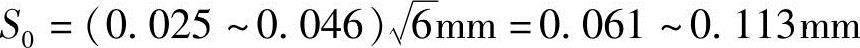

3)冲压精度。推荐按下式近似计算多工位连续模工件尺寸精度:

每一工位的送进误差mδ,对于制造公差为IT8,送进料宽B=30~250mm的普通结构多工位冲模,mδ=0.025~0.046mm;n为工位数。图5-73所示六工位 形支架件连续模冲压精度为

形支架件连续模冲压精度为

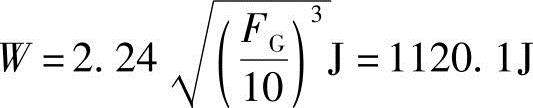

2.簧夹弯曲件六工位连续式复合模

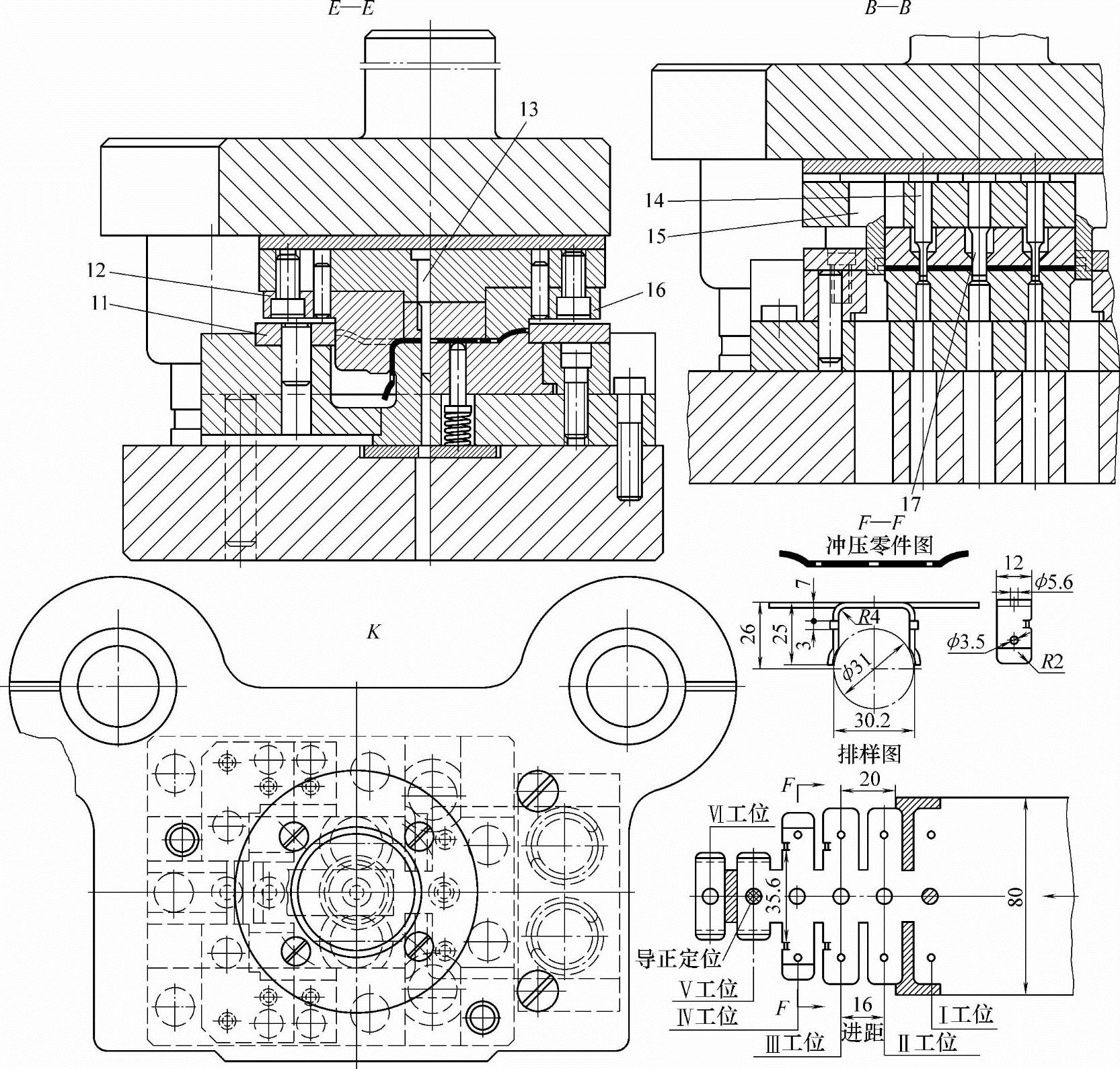

图5-74所示的 形弯曲件,由于弯曲件腿部端头具有Φ31mm弧形爪,腿部中间又有3mm×3.5mm扳边,故比图5-73所示

形弯曲件,由于弯曲件腿部端头具有Φ31mm弧形爪,腿部中间又有3mm×3.5mm扳边,故比图5-73所示 形件具有更大的冲压难度。该工件需要的基本工艺工序如下:

形件具有更大的冲压难度。该工件需要的基本工艺工序如下:

1)冲孔:底部Φ5.6mm孔及腿部两个Φ3.5mm孔。

2)扳边:两腿部中间3mm×3.5mm切口、扳边。

3)弯圆弧夹爪:Φ31mm弧爪,口部两处。

4)弯 形:腿长约26mm,

形:腿长约26mm, 形宽30.2mm。

形宽30.2mm。

(1)工位布置及排样 按照先冲孔、切口扳边而后弯曲,以及在多向弯曲中,先弯变形小和容易成形的部位等原则,初步排定各工位的顺序:冲孔、切两口并扳边、弯两端弧爪、弯 形。外廓落料有以下两个方案:

形。外廓落料有以下两个方案:

1)分段分次逐步切出,并在最后工位才能切断分离。目的是用送进材料携带加工件到达最后工位,将成品工件切断分离出模。另外,还可保持各工位沿送料方向在同一平面直线布置,以简化模具结构。同时,可保证工件毛坯在模具各工位表面随材料送进,在工位间平面传递。

图5-74 簧夹弯曲件六

1—弹顶销 2、9—压簧 3—导正压料切口上模 4—切口扳边凸模 10—卸料板 11—限位块 12—弯 形凸模 13—导正销

形凸模 13—导正销

工位连续式复合模

5—切断凹模 6—出件斜块 7—斜面滑板 8—切断凸模 14、17—冲孔凸模 15—侧刃 16—弯圆弧上模

2)一次将展开毛坯落料冲出,弯曲工位便不能沿送料方向直线布置。因为落料毛坯从凹模漏出后,必须用专门送料系统,一般采用楔驱动滑板机构、楔驱动摆杆机构或楔驱动拉杆机构等,将单个毛坯送到弯曲工位。由于落料毛坯在凹模底面漏出,其推送系统必然要装在毛坯出模平面以下,与弯曲工位保持在同一平面,故弯曲与冲裁工位呈台阶布置。又因沿送料直线方向模具上装有承料板,并考虑送出料空间已不可能再装斜楔、摆杆之类等推送毛坯的机构,故只能垂直或倾斜于送料方向,设置展开毛坯送进系统与弯曲工位,这使模具结构较复杂且不易制造。

图5-74所示工位布置及排样采用了第一方案。为此,只能采用裁搭边法逐步切除工件外廓废料。最后工位切断中间搭边,分离出成品工件。

(2)进距限位及导正定位 为了增加裁搭边凸模的强度,以适应连续冲压及大量生产的需要,将搭边宽度a适当加宽至4mm;为制模方便并增加侧刃强度,取侧搭边即沿边b1=b。侧刃与裁搭边凸模组成成形侧刃,实现第Ⅰ工位的送进限位,并冲出展开毛坯的端头大部轮廓。经计算展开毛坯尺寸:长×宽=L×b=72mm×12mm;取搭边b=4mm=侧搭边(沿边)b1,料宽B=L+2b=72mm+8mm=80mm,步距(进距)S=B+b=12mm+4mm=16mm。

为确保各工位送进精度,采取以下结构措施:

1)送料进距均由图5-74所示送进定位面控制。

2)在Ⅲ工位上模设导正定位块,在切口扳边压料之前,先插入Ⅱ工位搭边切缝中导正定位。

3)在Ⅴ工位利用工件底部Φ5.6mm孔,设导正定位销,确保Ⅵ工位切断尺寸精确。

(3)卸料系统 该模具采用标准后侧导柱模架,使用强力弹压卸料板并加厚卸料板,用于对冲裁凸模导向。在模体外加设较长的承料板,以便于自动送料。为出件方便,除在切断凸模旁设弹顶器之外,还在切断凹模表面设计出落料斜面,并增设一滑落斜面板,切断分离出的工件可利用自重沿斜面板滑落入零件箱。为使工位间送进顺畅,在Ⅰ、Ⅲ、Ⅳ工位凹模内均设有弹顶器,可以把坯件及材料在模具开启后立即顶出。

为提高冲压精度,首先要保证并提高冲模制造精度。除增加导向定位装置外,凹模采用按工位拼块组合结构,弯曲凸模采用拼合镶嵌。

该模具的设计计算方法同图5-73所示模具。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。