1.引出片一模成形连续式复合模结构分析

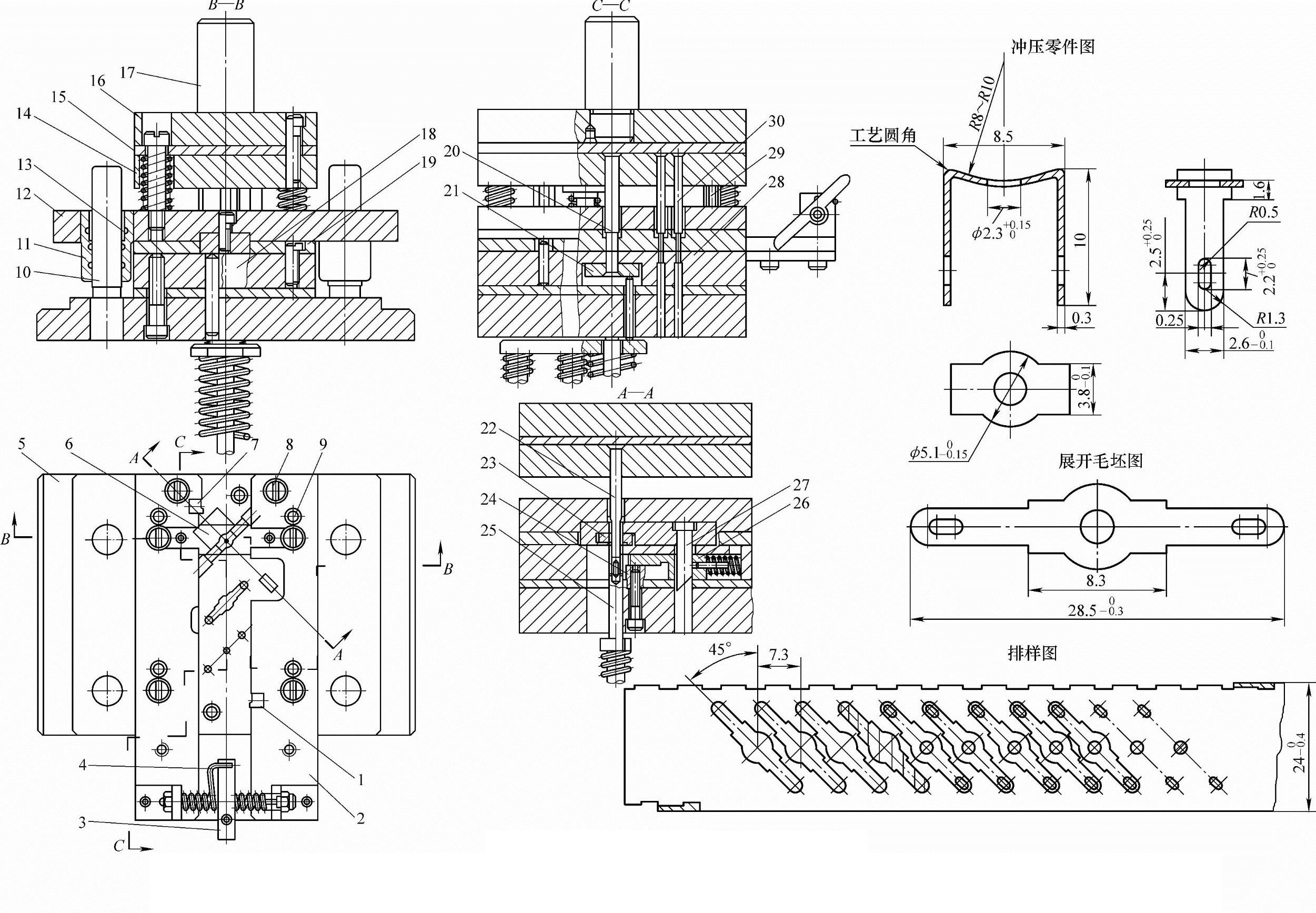

该零件形状、尺寸及其展开平毛坯见图5-71。原来这个零件的生产是用两套冲模:由连续冲裁模经冲孔、落料从带料上冲出展开平毛坯,再用单工序弯曲模弯曲成形。后来改为图5-71所示连续式复合模。

该冲模的结构特点如下:

1)采用专用或通用带料校平装置,装在冲模的入料口,专门对成卷带料的轧制与卷绕圆弧进行校平后进入冲压工位。

2)采用两组单角侧刃,分置于冲模的导料槽两边,对入模带料切边定距,确保送料进距S=7.3mm,误差小于±0.15mm。

3)采用四角导柱模架弹压卸料导板式结构,对冲小孔凸模实施加固保护。

图5-71 引出片一模成形连续式复合模

1、7—单角侧刃 2—导料板 3—校平压板 4—拯簧 5—下模座 6—卸件板 8—螺钉 9—圆柱销 10—导柱 11—导套 12—导板 13—导料板 14—固定板 15—垫板 16—上模座 17—模柄 18—弯曲凹模 19—右导料板 20—落料凸模 21—推板 22—弯曲凸模 23—弯曲凸模导板 24—推件挡块 25—顶杆 26—楔滑块 27—斜楔 28—凹模 29—侧刃 30—冲孔凸模

4)连续冲压工艺为:冲孔、落料、一次弯曲成形。整体落料平毛坯由落料凹模中的顶件器将其顶回原搭边框中,用送料携带至弯曲工位弯成形。(https://www.xing528.com)

5)为了防止弯曲时毛坯滑移而使其两弯边高度不等,特意在弯曲凸模上装导正销,待其插入毛坯中心孔后弯曲。

6)压弯处装下卸料板,避免成形工件随压弯凸模带入废料搭边框中。使工件留在凹模洞口,由一只装在凹模内侧的弹簧推料器,将工件推入凹模落料孔落下。冲压时靠装在上卸料板上的斜楔使推料器后退。

2.槽板连续式复合模

该弯曲零件的形状与尺寸都很具有典型性。从图5-72所示展开毛坯图可以看出:长×宽=131mm×19.4mm,有形状不同的切口,没有凸出支臂与凸台,具有实施无搭边、无沿边排样的条件;而且零件精度不高,切口形状都是矩形、三角形等规则几何形状,冲切方便。因此,该零件采用无搭边排样,进行少废料冲裁成形。由于冲孔与切口尺寸不大,结构废料很少,板材利用率较高。

冲压零件长宽比高达6.75,送料进距S=19.4mm,故排样采用横置,纵向送料。其冲模结构的特点如下:

1)整体结构采用中间导柱模架、弹压卸料板结构。

2)采用始用挡料装置与固定挡料销配套的定位系统,对板裁条料的首件送料限位定距,以后各次送料,均依两个Φ3.5mm中心孔、固定挡料销对送进条料定位。

3)第Ⅲ工位切断弯曲复合冲压,由上模中的弹顶卸件器卸件,用送进材料推卸出模。成品工件沿弯曲凹模旁的落件坡滑入零件箱。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。