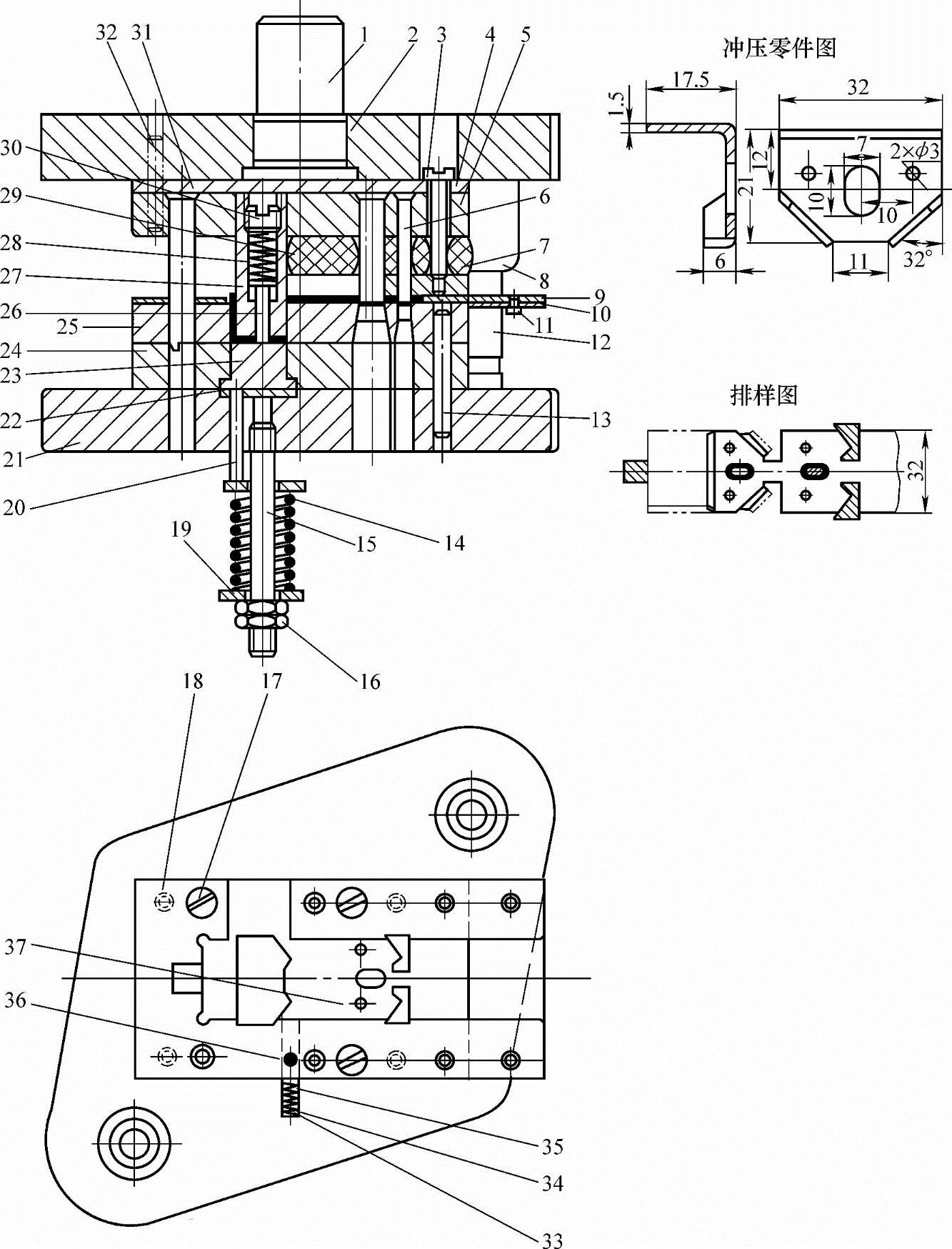

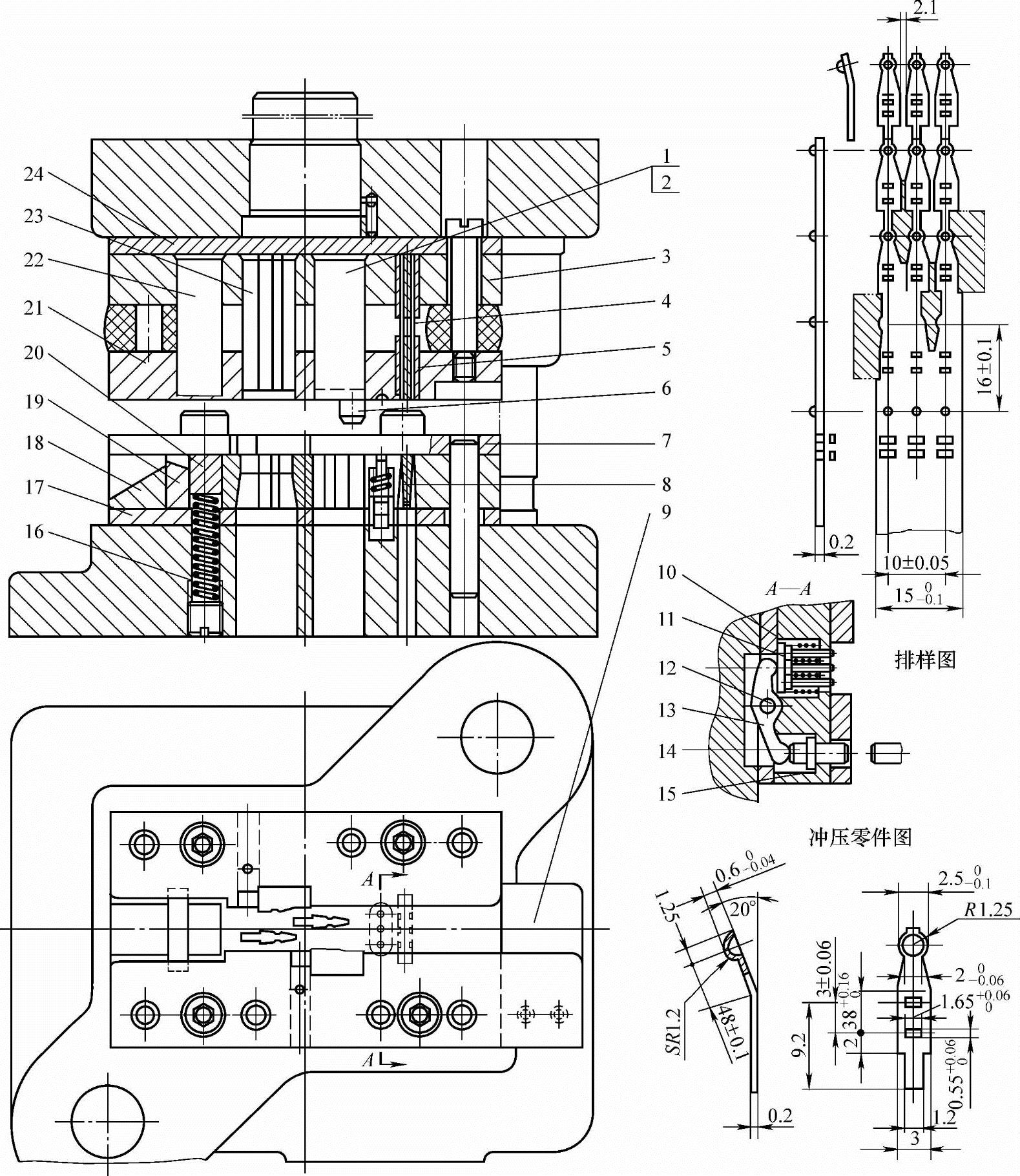

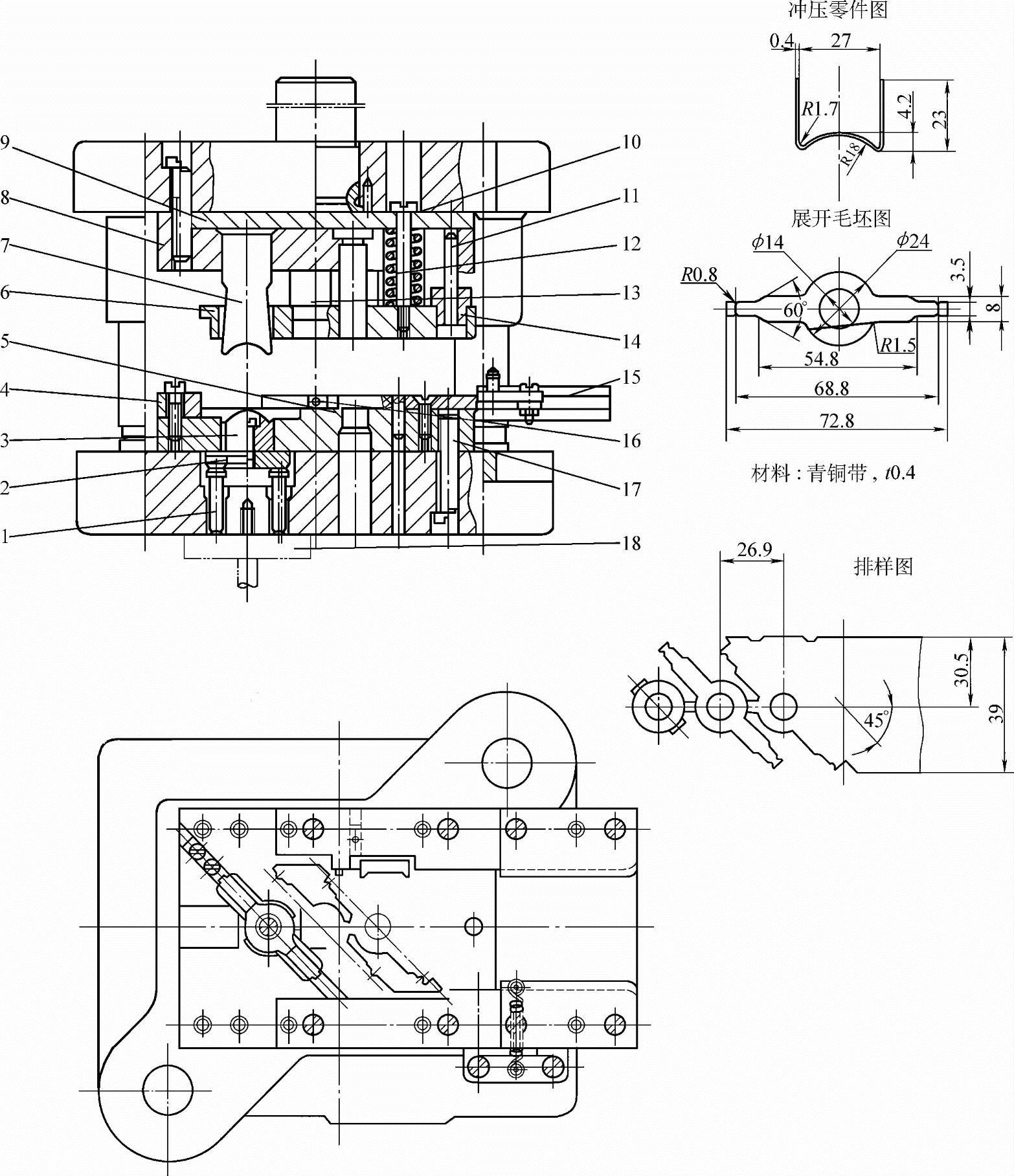

1.角板多弯角冲压零件连续式复合模

该弯曲零件见图5-56,其尺寸精度不高,材料为20钢冷轧钢板,料厚t=1.5mm,有三个90°的L形弯角。虽弯边高度相差较大且形状不同,但好在各弯曲角弯曲方向一致,都沿冲压方向弯曲。中间两个Φ3mm孔和一个长×宽=10mm×7mm的长圆孔,可一次冲出。经过工艺分析后,决定用连续复合模一模成形,采用无沿边裁搭边排样,使用板裁条料,使条料宽度B=320-0.15mm,与工件宽度32mm相等,没有沿边。用裁搭边获取展开平毛坯外形,仅留中间8mm×12mm的搭边,作为工件与条料连接的纽带,待最后工位进行切断弯曲复合冲压时切断分离。

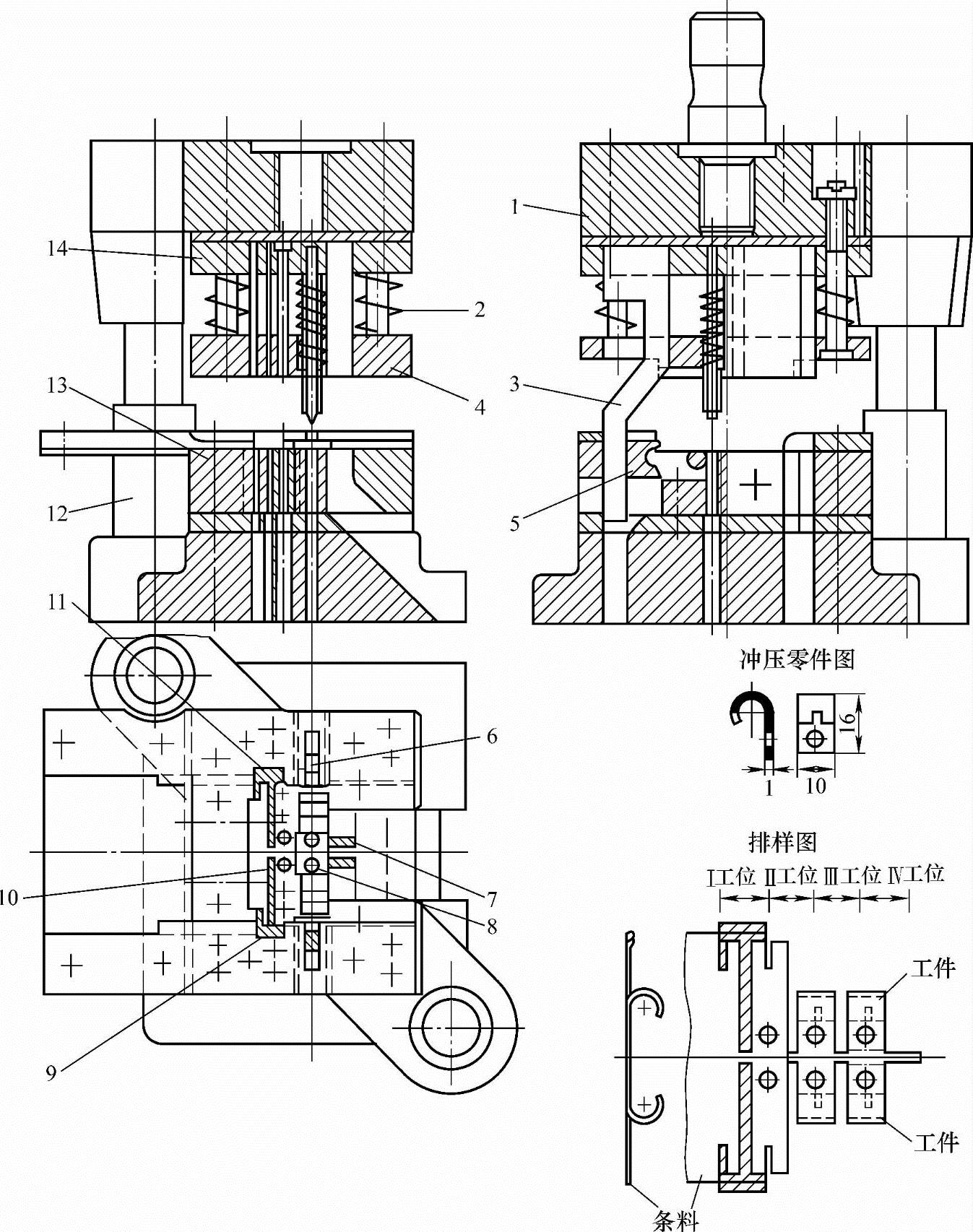

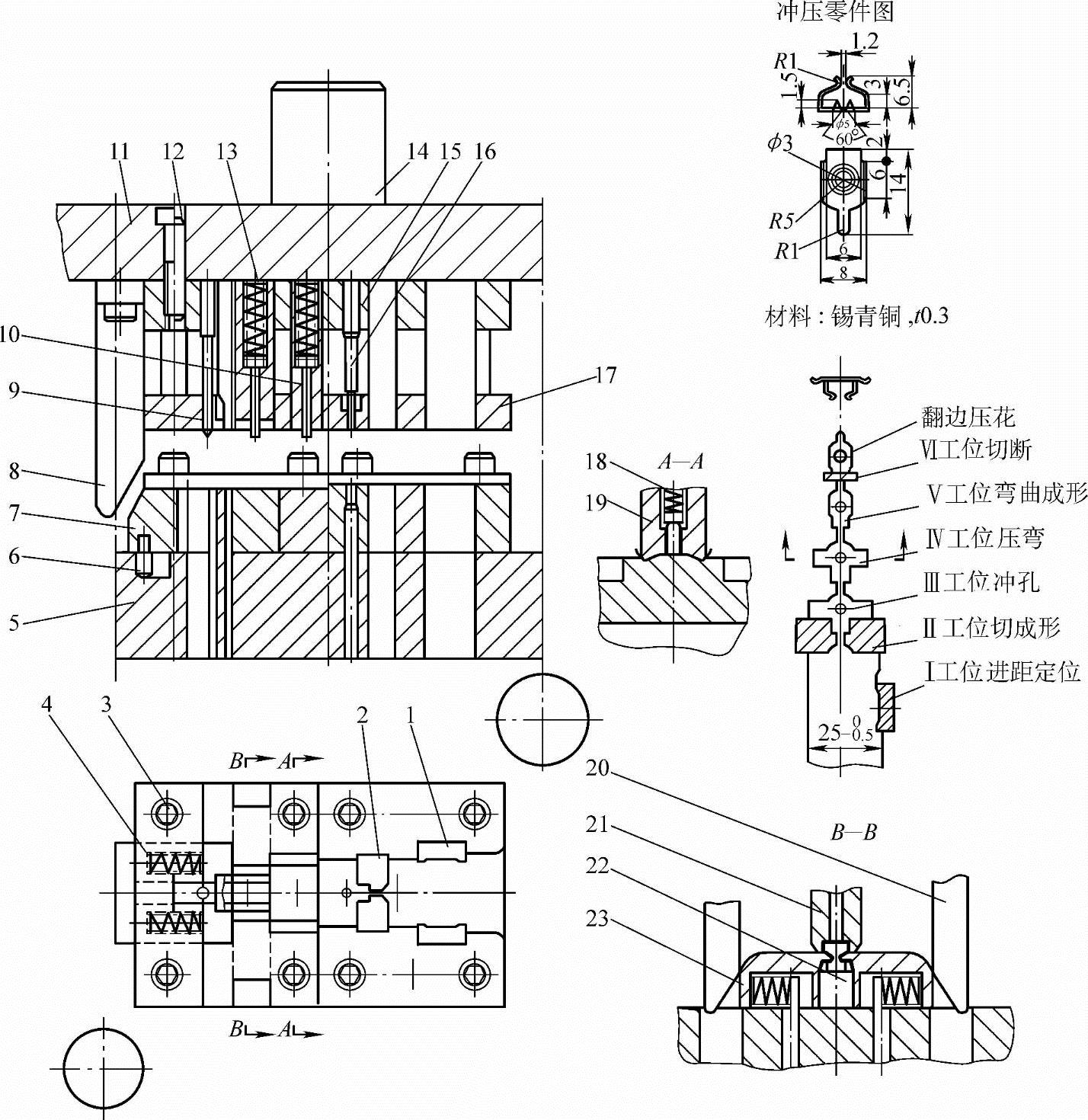

2.圆钩弯曲件组合成对弯曲一模成形连续式复合模

图5-57所示圆钩冲压零件是用10钢冷轧钢板弯制而成的,料厚t=1mm。其展开平毛坯是一端有槽口,另一端有孔的矩形片料。欲一模成形需沿水平方向弯曲圆钩。但单件弯曲势必使冲模产生很大的侧向力,尤其对于有小孔、窄槽口冲裁的连续模,在连续冲压过程中任何方向出现的侧向力,都会使凸模产生纵向弯曲而折断,至少使冲裁间隙发生局部改变,使模具出现不均匀磨损并难以平稳运作。为平衡水平弯曲力,采用成对组合对称有搭边有沿边排样,设计用一双成形侧刃,使沿边与搭边组合裁切。在裁沿边的同时,冲切出展开平毛坯的槽口,冲出另一端小孔后相向成对弯形,详见图5-57的排样图。

根据其排样图表示出的一模成形的工艺过程,具有先进、合理、紧凑、高效的优点。现就其连续冲压过程及冲模结构设计介绍用如下:

图5-56 角板多弯角冲压零件连续式复合模

1—模柄 2—上模座 3、11、17、18、30—螺钉 4、31—垫板 5—凸模固定板 6—裁搭边切口凸模 7、29—橡胶体 8—导套 9—导料板 10—承料板 12—导柱 13、32、36—销钉 14、28、35—弹簧 15—螺杆 16—螺母 19—垫盘 20—顶杆 21—下模座 22—垫板 23—弹顶垫 24—空心垫板 25、37—凹模板 26—弹顶销 27—弯曲凸模 33—始用挡料销 34—滑销

条(带)料入模后,第Ⅰ工位由一双成形侧刃,在条料两边裁切沿边并与中间搭边拼切出端头槽口。成形侧刃沿送料方向的长度L等于送料进距S,从严控制着送料进距。第Ⅱ工位冲出展开平毛坯另一端的小孔,即并列排样在中间搭边两边的两个小孔。第Ⅲ工位用装在该工位端部、对称位置的两组双作用斜楔传动机构,其楔滑块上装有卷圆凹模。在斜楔驱动下,沿水平面垂直于送料方向,对称两组楔滑块同时相向冲弯成形。第Ⅳ工位切断分离出成品工件。为确保横向冲弯质量,采用弹压卸料板压牢毛坯,并在其上模装导正销,对送至第Ⅲ工位的工件,用导正定位销6,先插入在第Ⅱ工位冲制的小孔中校准定位,保证送料偏差<0.1mm。

图5-57 圆钩弯曲件组合成对弯曲一模成形连续式复合模

1—上模座 2、11—垫板 3—凸模固定板 4—弹压卸料板 5—切断分离凸模 6—导正定位(弹顶)销 7—楔滑块活动弯曲凹模 8—侧楔 9—侧楔孔 10—成形侧刃 12—凹模 13—冲孔凸模 14—导柱

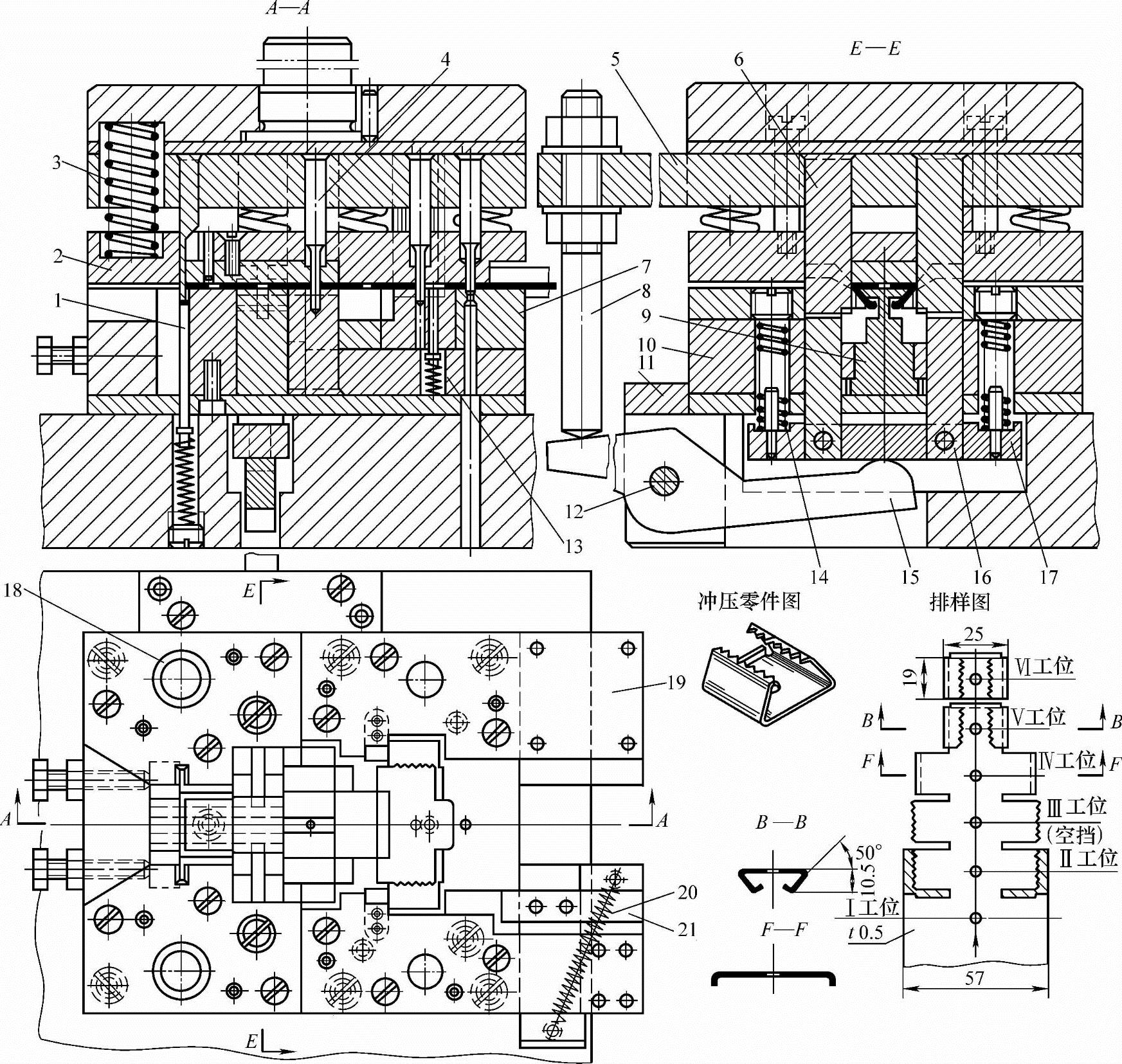

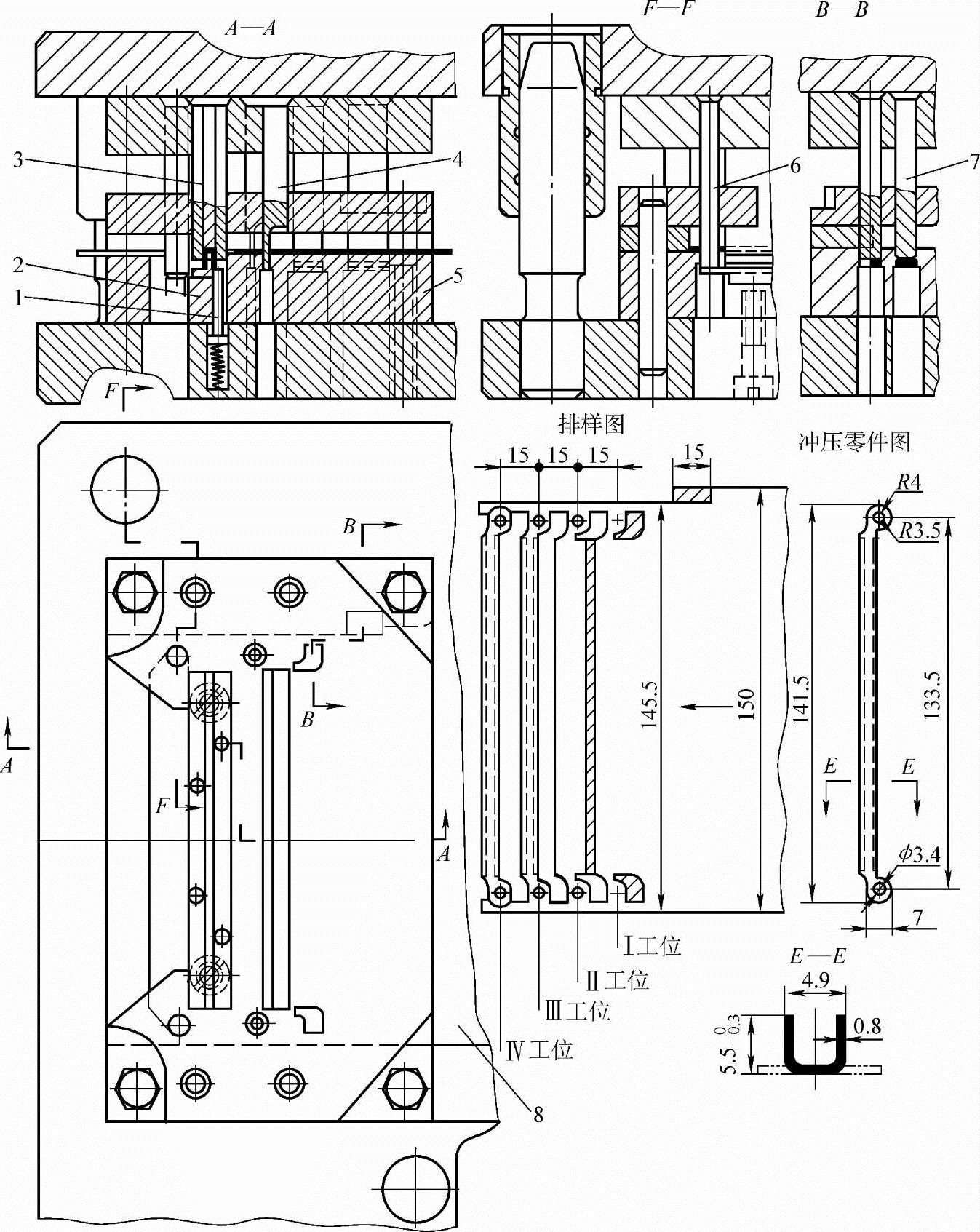

3.齿夹弯曲件一模成形连续式复合模

齿夹是箱包背带头加固装饰件,尺寸精度要求不高,但对外观质量有一定要求:平整、无碰伤及擦伤划痕,无手感及肉眼可见毛刺,以便确保较好的外观装饰效果。该零件采用H68黄铜冲制,料厚为0.5mm,后续镀装饰铬。冲压零件图及连续式复合模见图5-58。

冲压工艺采用单列横置有搭边直排,用搭边与沿边组合冲切排样,用送进原材料携带工件至各工位冲裁、弯曲成形,最后切断分离并弯出侧面短边。具体工位及冲压工步安排如下:

第Ⅰ工位冲中心小孔,为第1工步。

第Ⅱ工位用对称设置的成形侧刃,冲切边沿及中部大部分外廓,仅留中间宽约16mm的搭边,作为送料携带工件的纽带。将工件始终保留在原材料上,以便到各工位冲压加工。这是第2工步。

图5-58 齿夹弯曲件一模成形连续式复合模

1—顶件器 2—弹压卸料板 3、14—弹簧 4—导正凸模 5—凸模固定板 6—卸件系统 7—凹模 8—压杆 9—弯芯 10—凹模框 11—固定台 12—转轴 13—可伸缩挡料销 15—撬杆 16—顶杆 17—横梁 18—导柱 19—导料板 20—拉簧 21—侧压装置

第Ⅲ工位为空挡。

第Ⅳ工位弯成 形,见排样图F—F剖视图。这是第3工步。

形,见排样图F—F剖视图。这是第3工步。

第Ⅴ工位弯成形,见排样图B—B剖视图。这是第4工步。

第Ⅵ工位切断分离并弯曲侧面短边。这是第5工步。

经Ⅵ工位5个冲压工步冲制完成的零件,由最后弯侧面短边工位的凹模顶件器1,将零件顶出模。

这套Ⅵ工位5工步的连续式复合模的结构设计有以下特点:

1)工位安排:先冲孔、冲切沿边与搭边,再二次弯曲成形,最后切断分离并弯出侧面短边,进行复合冲压。工步顺序安排顺畅:先冲裁、后弯形,最后切断分离,属于一般连续式复合模常规排样模式。其中,值得注意的是,采用二次反向弯曲成形,简化了冲模结构,而且保持诸工位沿送料方向在同一平面呈直线布置,为用携带法实施工位间送进创造了条件。

2)定位系统的设计别具匠心,十分实用而精巧。采用可伸缩式挡料销13,确保板裁条料或带料入模首件定位;用导正凸模4在Ⅱ、Ⅲ工位导正定位,保证这两个关键工位的冲压精度,实际上控制了整个工艺过程各工位及冲制出零件的尺寸与几何精度。虽然在上模增加了两件导正凸模,但省去了始用挡料装置,制模方便多了。

图5-59 线夹一模三件连续式复合模

1—切沿边凸模 2—裁中间搭边凸模 3—切断凸模 4—压弯凸模 5—冲孔凸模 6—凹模框 7—压弯成形下模镶条

3)为了防止板裁条料或带料边沿不齐或料宽偏差大,在模具入料口安装了侧压装置21。

4)凹模采取按工位分体镶拼组合结构,制造、修理很方便。

5)卸件采用上模压杆8,驱动埋装在下模座中的铰链杠杆系统,推动弹簧与卸料机构卸件。

4.线夹一模三件连续式复合模

产量很大、形状简单又无精度要求的线夹弯曲件,其冲压工艺及其一模成形连续式复合模的结构设计,都有其独到之处。

图5-59所示为线夹弯曲件及排样图、模具图。从图中可以看出其排样及模具结构设计的特点。

该零件采用并排三列纵置、搭边与沿边组合冲切排样。冲压工艺用非标准切边侧刃,进行搭边与沿边组合冲切、冲孔、弯曲、切断分离四个工步。最后工位的切断属于成形刃口剪切,冲切出半径R5mm的圆弧,见排样图。

上述冲压工艺方案与排样图设计,可以一模三件,连续冲压,生产率很高。但也有如下一些问题,需要在冲模的结构设计中,给予很好解决。

1)冲压零件料厚t=0.8mm,材料为Q235钢板,按常规,搭边与沿边宽度b=0.8~1mm。零件展开长度L件≈38.5mm。并列三排要切除两个中间搭边、一个沿边,其长度约28.5mm。冲切沿边的侧刃断面可按结构设计需要加厚,强度与抗纵弯能力都无问题,只要在其刃口端面外侧加一个宽度为其断面宽度1/3、但不小于2mm的凸台,该凸台高大于3倍的冲压料厚(即2.4mm),作为侧刃导头,平衡冲切沿边的偏载,确保模具平稳运作;中间两条搭边宽仅0.8~1.0mm、长达28.5mm的冲切凸模非常薄弱,结构设计要妥善解决。

2)Ⅲ工位压弯,毛坯要回缩起弯R3mm,切断与压弯要分先后。否则,不是压弯不够4.6mm高,便是零件长度不够29mm长。

3)最后切断为并列三圆弧两边成形冲裁,中间搭边很窄,凸模易损坏。

4)一模三件的成品出模必须全自动,否则会影响高速连续冲压。

该模具结构设计中,将三列排样的中间搭边增大,由b=0.8~1.0mm,加大到b=1.5mm,中间搭边冲切凸模采用拼块结构,且刃口段长度仅5.5mm,其余全长按两刃口间距10mm加固,提高了裁搭边凸模强度及抗纵弯刚度;缩短压弯凸模,先切断后压弯成形;最后切断工位出件,外侧制出>20°的落件坡;切断、裁搭边凹模及弯曲下模采用镶拼结构,如图5-59所示模具图。采取这些结构设计解决了上述工艺难题。

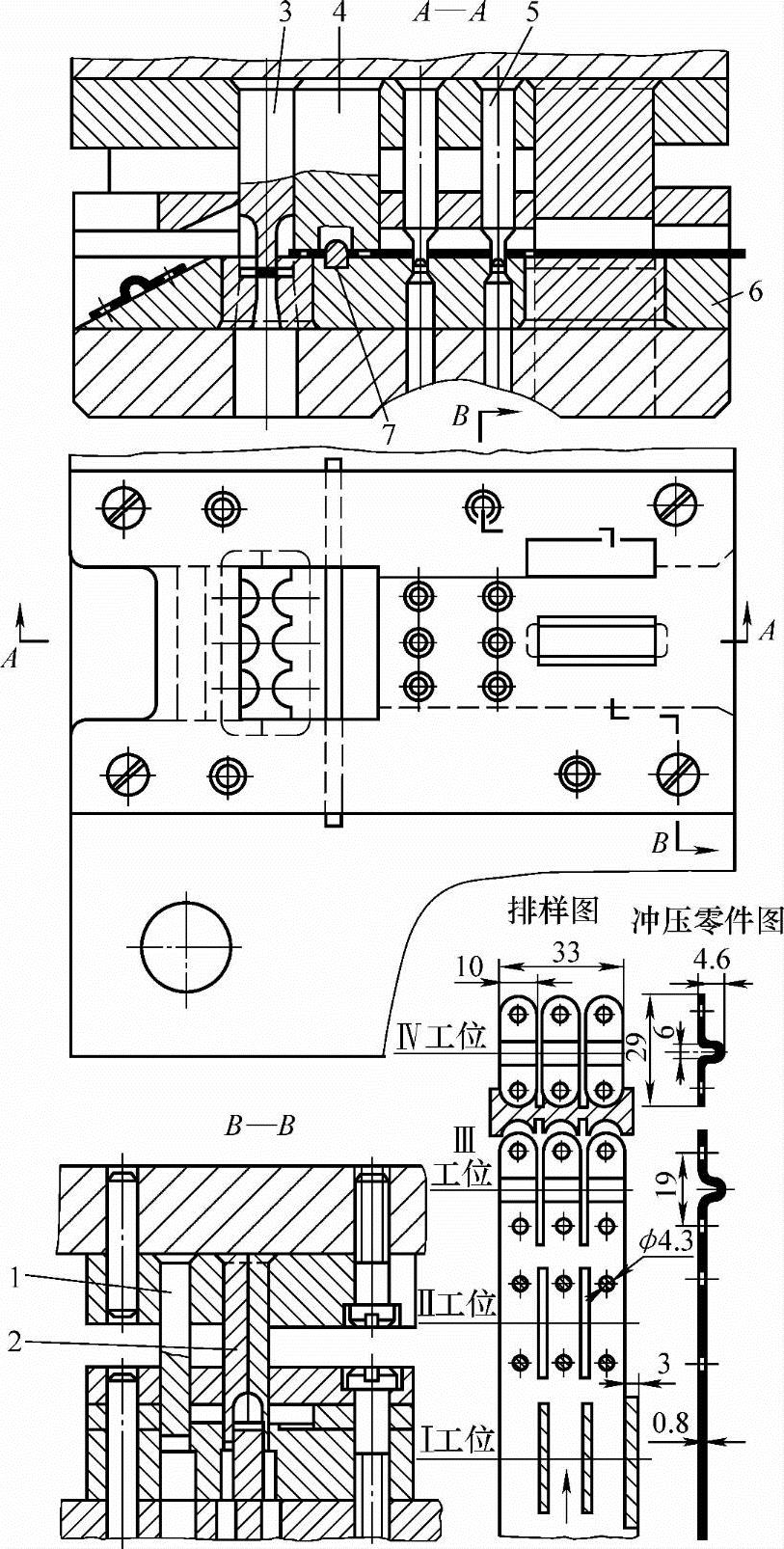

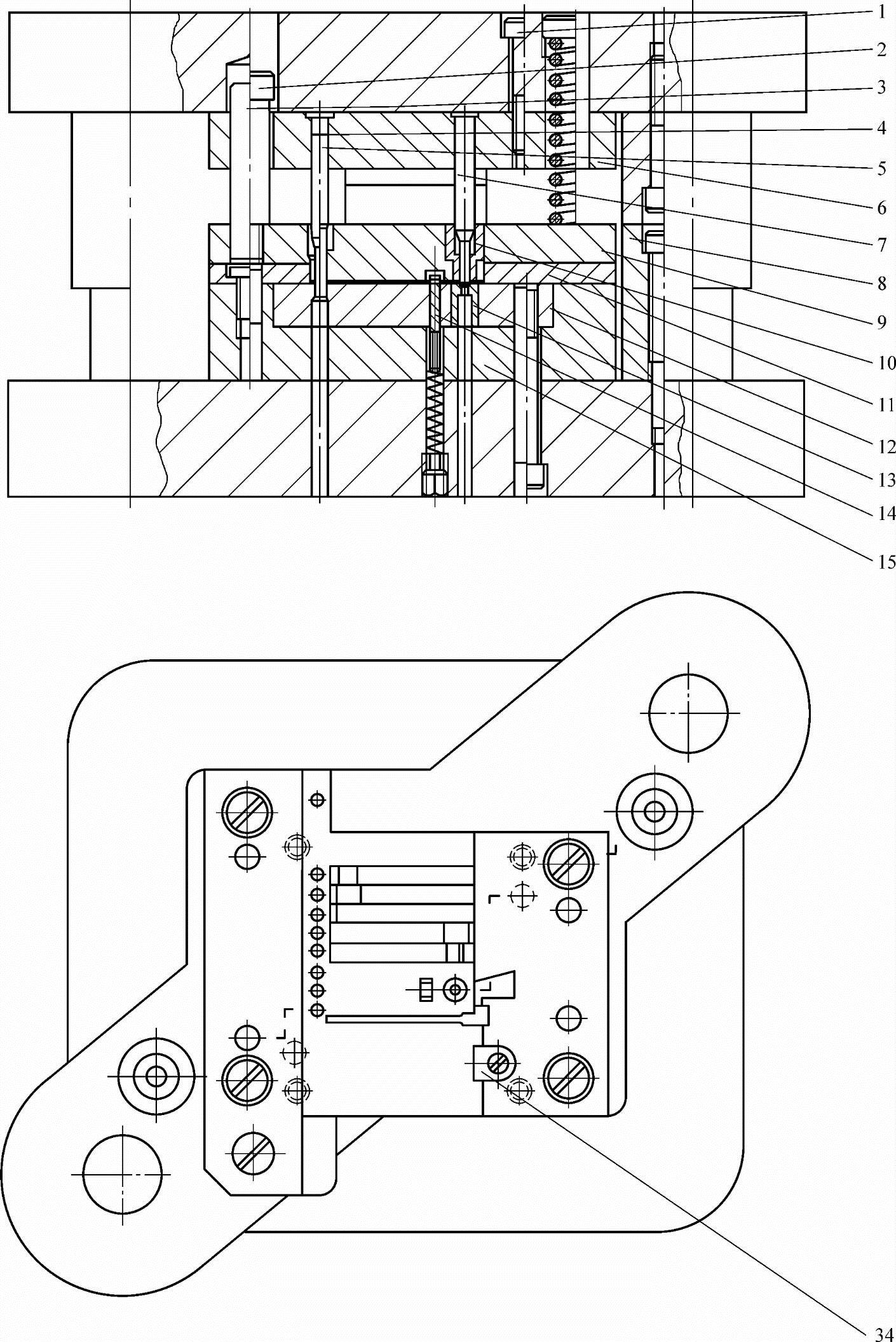

5.接触片一模三件连续式复合模

图5-60所示为开关触点接触片一模三件连续式复合模。该零件采用QSn6.5-0.1锡青铜带料,厚度t=0.2mm,产量大,属大量生产性质。

该零件形状较复杂,除有宽仅1.2mm的尾部支臂外,中部有长×宽=1.65+0.060mm×0.55+0.060mm的矩形孔两个,头部有R1.2mm的球面凸包和长为(6.05±0.1)mm的20°弯角。

这个零件的冲压加工难点在于:

1)线性尺寸精度要求高。零件本身尺寸小,最大宽度仅3mm,长度也仅约为16mm,但两个小矩形孔为:长×宽=1.65+0.060mm×0.55+0.060mm,孔边壁厚仅0.675mm;两孔中心距也只有3+0.060mm,孔间壁厚仅2.45mm,尾部支臂宽1.2mm,其两边台阶宽仅0.9mm等。这样小的冲孔与外形冲裁尺寸,特别是孔边壁厚仅0.675mm,很难用单工位复合模冲制。

2)零件头部20°折弯及R1.2mm的球面凸包,不仅冲压成形较难,而且其冲压工步的顺序也要考虑,是在弯曲前还是在弯曲后打凸包。平毛坯上打凸包方便,但弯曲过程中不易保证成形部位不变形。

3)打球面凸包的部分外形R1.25mm,打凸球面半径R1.2mm,每边凸缘壁厚仅0.05mm。

针对该冲压零件的复杂外形及高精度要求,其工艺方案采用连续式复合冲压成形,排样图设计表明其冲压工艺的可行性及冲模结构的可靠性。

该冲压零件采用三列并排、沿边与搭边组合冲切排样方式,用错开布置于导料槽两边的成形侧刃,控制送料进距S,确保送料精度达到进距S=(16±0.1)mm;用送进原材料携带工件至各工位进行冲压;采用先冲孔和打凸包、分工位裁切沿边与搭边,获取其展开平毛坯外廓,仅留头尾宽约1.2mm的搭边连接,作为送料携带工件实施工位间送进的纽带,最后切断弯形复合冲压,从原材料上分离出来成品零件,沿凹模旁的落件坡滑落出模,也可用压缩空气将零件轻轻吹入零件箱。

该冲模在结构设计上采取了以下措施:

1)冲两个小矩形孔的凸模采用护套5保护。

2)凹模采用整体镶块8,嵌装入凹模框,制造更换方便。

3)打小球面凸包,由上模压杆15,冲压下模活销14,通过杠杆13,反向冲顶小凸模10,打出球面凸包,见模具图A—A剖视图。

4)送料进距S由成形侧刃1、2控制。

5)切断压形工位的凸模22、顶块20等,实施切断并压形。

图5-60 接触片一模三件连续式复合模

1、2—成形侧刃 3—固定板 4、10、22、23—凸模 5—护套 6—小导柱 7—导料板 8、19—镶块 9—承料板 11—托板 12—轴销 13—杠杆 14—活销 15—压杆 16—弹簧 17—垫板 18—凹模 20—顶块 21—卸料板 24—垫板

6)固定板上装小导柱6,比凸模长。可在冲压开始前,插入凹模的导柱孔中,为模芯导向,构成模架内的第二套精准导向系统。

由于该模具在结构设计上采取了上述六项措施,实际上该冲模变成了一套弹压卸料导板式高精度超薄料冲模,实际使用效果很好。

6.U形槽连杆一模成形连续式复合模

该弯曲零件的主要特点是细长,其整体为一两端带耳的方形直杆,全长140.5mm中间有126.5mm为U形断面。高×宽=5.50-0.3mm×4.9mm,料厚仅0.8mm,材料是40钢冷轧钢板。此外,该零件两端为平板偏心连接盘,其中心带有Φ3.4mm的连接孔,如图5-61所示。

图5-61 U形槽连杆一模成形连续式复合模

1—顶件器 2—弯形工位弯曲下模 3—镶拼组合的弯形上模 4—裁搭边凸模 5—凹模 6—两端切断分离圆凸模 7—侧刃 8—承料板

用多工位连续式复合模冲U形槽连杆,在冲压工艺技术上没有难度,关键是该零件的结构形状会给连续冲压的排样和制模带来困难。

1)该零件展开平毛坯的形状为两头带连接圆盘,且偏心距为其中间U形槽宽4.9mm,出现台阶,故不能直线冲切毛坯轮廓。考虑到U形槽高5.50-0.3mm,只能采用有沿边、有搭边排样,进行有废料冲裁和弯形。该弯曲件料厚t=0.8mm,按常规,搭边宽仅0.8~1.0mm,而长达约130mm的中间搭边成为冲模结构设计和连续冲压的难点。

2)需要料宽达150mm,虽然送料进距S=15mm很小,但沿宽度方向,即零件毛坯的两头要有足够刚度,才能保证展开毛坯在送料携带过程中不变形。搭边与沿边宽度过小,则难免在送料及多工步冲压中产生变形。

3)冲小孔、冲切搭边,以及两端冲圆头连接圆盘的凸模结构及其导向系统的设计,都存在着难点问题。厚度不足2mm、长度130mm的裁搭边凸模与凹模,冲裁料厚t=0.8mm,单边冲裁间隙C=8%t=0.064mm,其导向精度要求很高。

根据连续冲压细长弯曲件排样与冲压工艺特点,针对以上难点问题,该冲模在结构设计上采取了如下几点结构措施:

1)冲压工艺采用四工步Ⅵ个工位冲压,冲切两端的连续圆盘外侧结构废料、冲裁中间长130mm的窄搭边、弯U形、切断两端半圆头,分离出成品零件。由于中间搭边过窄,特意加宽至3.8mm,使相邻两件展开毛坯中间的搭边与结构废料全部切除,两头亦获得较大的搭边,有利于将Ⅰ工位冲切凸模的非规则外形的断面放大,方便制造。所需送料进距S不变。

2)冲小孔、裁搭边及切口凸模等,都将其杆部加粗,断面放大进行加固,而其刃口工作端长度,按其冲孔直径d或冲切料宽b的3.5~4倍计算,最后按各凸模计算出的刃口端长度,选最小一个值计算,都取一样长度。

3)采用对角导柱模架,但将导柱与导套加长,使冲模开启后,还有约为导柱直径大小的一段长度的导柱留在导套中。

4)为控制送料精度,采用矩形断面侧刃切边定距,从严控制送料进距S=15mm。

5)采用加厚固定卸料板,对所有冲裁凸模的杆部进行导向设计和制造。卸料板的这部分匹配模孔按基轴制h5/H6配合加工制造。

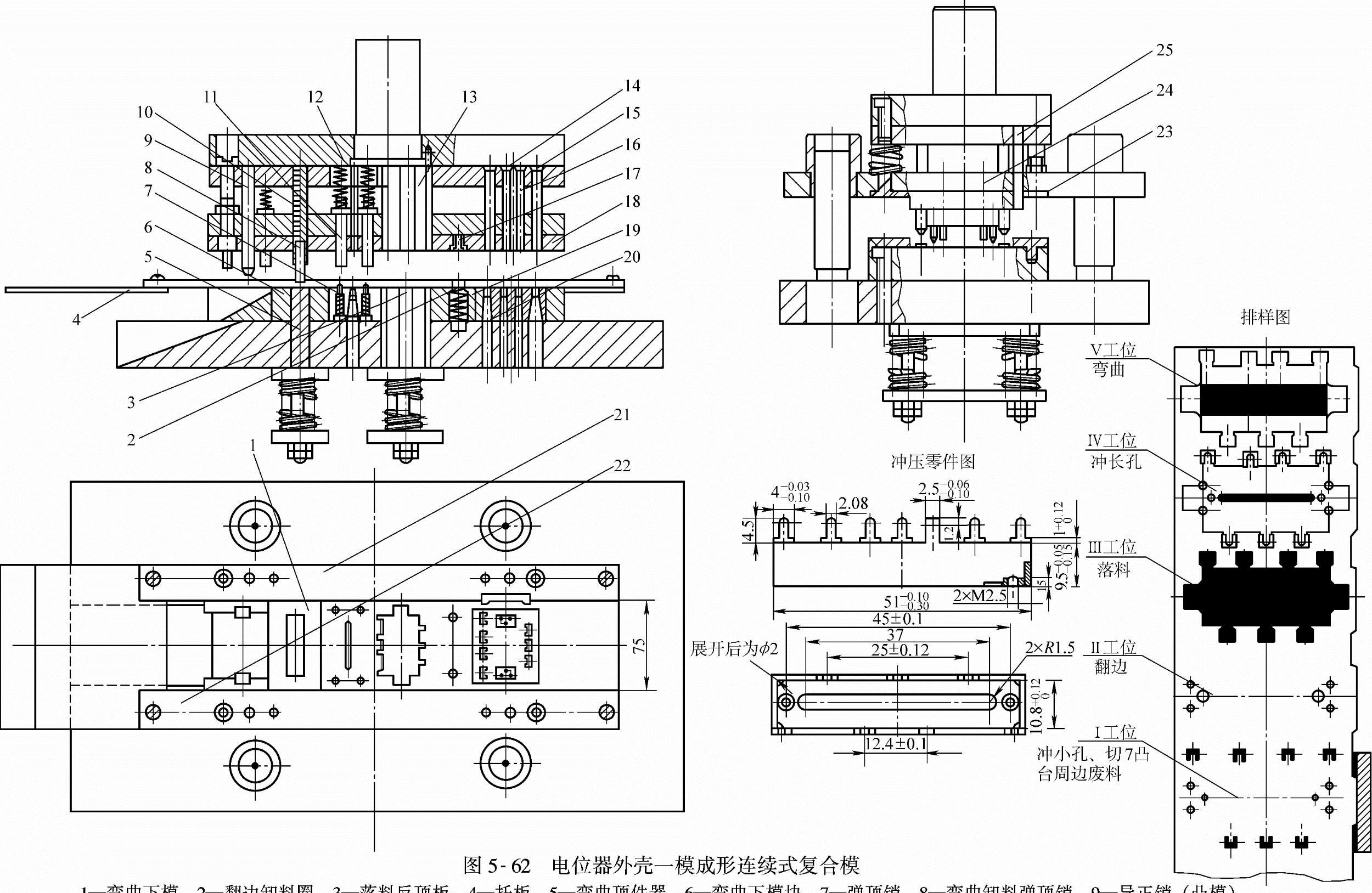

7.电位器外壳多工位一模成形连续式复合模

该弯曲件是由料厚t=0.60-0.05mm的08F冷轧钢板,经冲孔、翻边、落料获得平板展开毛坯后,再弯曲成长×宽×高=51-0.10-0.30mm×10.8+0.120mm×9.5-0.05-0.15mm的矩形盒,如图5-62所示。展开毛坯外形复杂,具有群孔、多凸台、长槽孔,并有M2.5的翻边螺纹底孔两个,是一个较高精度的复杂弯曲成形件。

这个零件的连续冲压、一模成形工艺关键与冲压加工难点可综合归纳如下:

1)该外壳零件底部有两个用于安装连接M2.5螺钉的底孔,直径为Φ2.1mm,要求冲出螺纹底孔处厚度为1.5mm,而其料厚t=0.6mm,故必须通过翻边增加螺纹底孔的厚度。无预冲孔即穿刺翻边,凸缘口不整齐且凸缘高度不好控制。因此,要采用预冲孔翻边。预冲孔直径d1应为Φ1.2mm,翻边后凸缘高度为1.50mm。

2)外壳的两长边上方共带6个高4.5mm的T形凸台,最上边的半圆头宽2.08mm,T字形底边宽为4-0.03-0.01mm与外壳边连在一起,唯一的矩形支臂在顶端1.2mm处,有R0.04mm的半圆弧。矩形支臂宽为2.5-0.06-0.10mm,高与其他6个T形凸台相等。如此小的名义尺寸,又有严格公差范围,对模具的结构设计提出了更高的要求。

3)由于弯曲成形后的成品零件外壳,已成一个矩形六面体有底无盖的盒子,再进行任何冲压加工都很困难。已脱离原材料的成形六面体工件的夹紧、工位间传递送进,都将遇到难以克服的难题,再冲压加工已不可能。因此,弯曲成形应该也必须是该零件用一模成形、连续冲压工艺的最后工步。在此工步之前,必须完成其展开平毛坯所需要的全部冲压工作。如果最后弯曲工步可以进行切断或落料——弯曲复合冲压,可以设落料工位。但这样会使冲模结构趋于复杂化,给修理、刃磨带来困难。(https://www.xing528.com)

图5-62 电位器外壳一模成形连续式复合模

1—弯曲下模 2—翻边卸料圈 3—落料反顶板 4—托板 5—弯曲顶件器 6—弯曲下模块 7—弹顶销 8—弯曲卸料弹顶销 9—导正销(凸模) l0—弯曲凸模 11—弹顶压料销 12—冲孔凸模 13—落料凸模 14—切废料凸模 15、16—冲孔凸模 17—翻边凹模镶块 18—切废料凸模 19—翻边下凸模 20—凹模组合镶块 21、22—左、右导料板 23—导板镶块 24—弹压导向板25侧刃

4)冲压零件材料为08F钢板,料厚t=0.6mm,零件尺寸精度高,宜采用GB/T 16743—2010《冲裁间隙》规定的Ⅰ类小间隙冲裁。08F钢的抗剪强度τb≤400MPa,单边冲裁间隙C=(3~7)%t=0.018~0.042mm,取C=0.030mm较合适。由于所冲小孔较多,为了保护这些细长小孔凸模不在冲孔过程中纵弯折断,以及为了保证精度要求,该冲模整体应采用弹压卸料导板式结构。

5)工艺安排冲压工位如下:

Ⅰ工位为冲翻边预冲Φ1.2mm小孔、外壳底四角Φ2mm小孔,以及底外两长边7个凸台支臂外围废料,用裁搭边法获得这部分外廓形状。

Ⅱ工位翻边,冲出两个M2.5螺纹底孔Φ2.1mm。

Ⅲ工位整体落料,用下模弹顶系统将落料平毛坯反顶入原搭边框中,以便用送进原材料将工件携带至后续工位冲压加工。

Ⅳ工位冲外壳底的长槽孔。

Ⅴ工位弯曲成形。

6)为确保上述冲压工艺顺利实施并冲出合格零件,冲模在结构设计上有针对性地采取了如下结构设计:

①采用稳定性好、导向精度高的Ⅰ级四角导柱模架用弹压卸料导板式结构,可对小孔凸模进行有效保护。

②鉴于送料进距大,工位多,除采用凹形侧刃切边定距外,在模具出料口装设两个导正销(凸模),利用搭边上的废料孔再作一次校准定位,确保各工位的送料进距精度。

③翻边凸模装在凹模板上,翻边凹模嵌件装在卸料板镶块上,利用翻边卸料圈与抬料顶销,将原材料抬离凹模0.3mm左右,模具闭合后翻边成形。

④凹模采用按工位镶拼组合,以利修磨、更换。

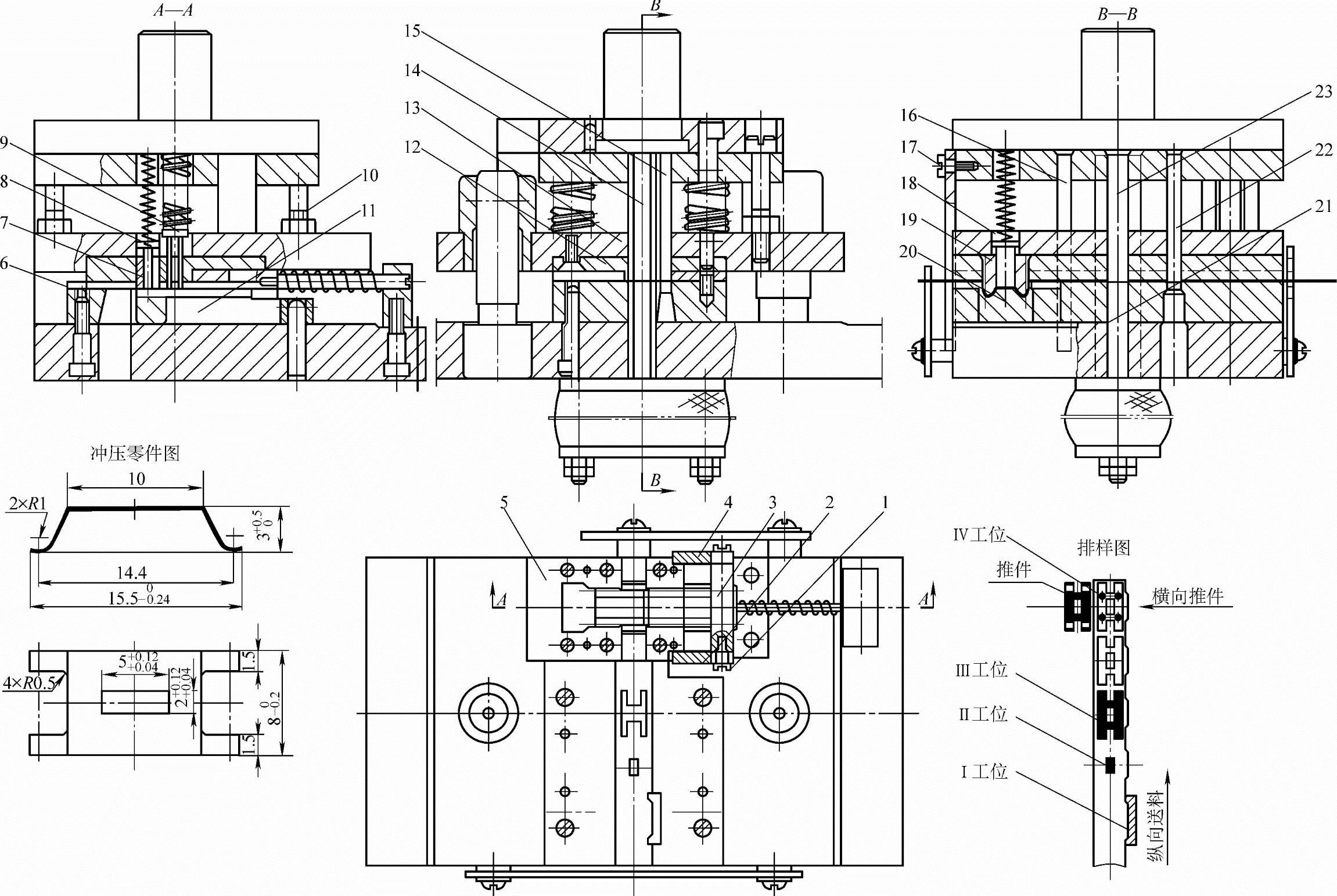

8.簧片一模成形连续式复合模

图5-63所示冲压零件即簧片,虽尺寸不大,形状亦不算复杂,但尺寸精度要求高,尤其中心矩形孔为:长×宽=5+0.12+0.04mm×2+0.12+0.06mm,外廓长度为:15.50-0.24mm。其材料为锡磷青铜,料厚t=0.220-0.02mm,材料抗剪强度τb≤400MPa。为落料获取高的冲孔与落料尺寸精度,采用GB/T 16743—2010《冲裁间隙》规定的Ⅰ类小间隙,其单边间隙C=(3.5~6)%t=0.0077~0.0132mm,取C=0.01mm。

由于过小的冲裁间隙,必须配备高精度导向模架;细长的小凸模也需要加固保护,以及良好导向给予的可靠横向支承,故该冲模的整体结构,采用加强型中间导柱模架、弹压卸料导板式连续复合模结构。

冲压工艺采用单列纵置有搭边排样,安排四个冲压工位:

Ⅰ工位用凹式侧刃切边定距,控制送料精度。

Ⅱ工位冲中心矩形孔:5+0.12+0.04mm×2+0.12+0.06mm。

Ⅲ工位整体落料后反顶回原搭边框,由送料携带至下一位。

Ⅳ工位弯曲成形。

该冲模的实际冲压工步仅为冲孔、落料、弯曲等三个工步。带料入模经冲孔、整体落料后,可直接由冲裁凸模将落料平毛坯推出落料凹模底孔,再横向推至弯曲工位弯形;另一方案是将落料毛坯反顶入原搭边框,靠送进原材料携带至下一工位,弯曲成形后,沿低于凹模表面的弯曲下模,将弯曲件在原材料下横向推卸出模。后者适用于薄料,模具结构简单,除增加1~2个空工位外,没有更多的辅助机构。当大于1.5mm料厚的落料毛坯,不能或反顶入原搭边框很困难,较大弯边高度卸件、出件都有问题,就采用前一种办法。上述两难题,均能迎刃而解。

图5-63 簧片一模成形连续式复合模

1—螺钉 2、4—斜楔 3—支架 5—楔挡块 6—凹模 7—顶件器 8—顶件销 9、18—弹簧 l0—推件板 11—凹模框 12—镶块 13—导板 14—落料凸模 15—侧刃 16—斜楔 17—挡板 19—弯曲上模 20—弯曲下模 21—落料顶件器 22—冲矩形孔凸模 23—落料凸模

上述两种排样与工位排布,使整个连续式复合模的工位布置成为直线的和呈L形布局的两种方式。

该冲模的主要结构特点如下:

1)采用薄料与超薄料精密导柱模架弹压卸料导板式结构。

2)弯曲凸模固定在弹压卸料导板镶块12上。

3)推件系统的构件用镶拼组合结构,便于修理与调整。

4)横向推件由斜楔2、4驱使,靠压簧推件实现,无冲击,噪声小。

9.磁心簧一模成形连续式复合模

图5-64所示为磁心簧一模成形连续式复合模,是冲制薄料零件的一种导柱模架弹压卸料导板式冲模的结构形式。冲制零件料厚t=0.4mm,是塑性较好的青铜材料。从零件展开图可以看出,落料平毛坯形状复杂,弯曲成形为R18mm的凸圆弧底U字形工件,弯边高达23mm。由于中心外廓为Φ24mm的圆环,对称呈一字形的细长臂每边长达24mm,而其两端头宽仅3.5mm,必须采用有搭边排样,注定有较多的结构废料产生,材料利用率很低。

根据冲压零件形状结构特点,冲压工艺安排如下:

1)采用有沿边、有搭边排样,进行有废料冲裁与成形,以获取薄料弯形件的较高尺寸与几何精度。

2)将零件的展开毛坯轴线倾斜45°排样。尽管搭边宽度不足1mm,但由于倾斜45°排样后,平毛坯中间最宽处错开,充分利用结构废料,仍可留出足够宽的中间搭边,作为连接工件的纽带,以便用送进原材料携带工件至各工位冲压。

3)用裁搭边法获取展开平毛坯,用切断分离后弯曲复合冲压,获得合格零件。这两项工艺技术使该冲模的结构得以简化而紧凑。

该冲模在结构设计上采取了如下几项措施:

1)在凸模固定板上装小导柱,与弹压卸料板上装的小导套匹配,构成模芯的第二套精密导向系统,确保冲裁间隙均匀一致,凸、凹模可以精确对准。

2)切断弯曲的最后工位不设全覆盖卸料板。这是因为弯曲成形需要更大的工作空间;同时,也便于弯曲件出模。

10.接触片一模成形连续式复合模

图5-65所示接触片是形状很复杂的小型弯曲成形件。其材料为锡青铜QSn6.5-0.1,料厚t=0.3mm。其是一个在底部中心Φ5mm范围内,有翻边、压花作业的闭式、异形多角弯曲件。其展开平毛坯的外形,近似十字形。考虑该零件的结构形状特点及成形作业工步多的情况,工艺方案设计为能用一套冲模连续冲压一模成形,并尽量能使送料携带工件实现工位间送进,在最后弯形后切断分离,再用预冲中心孔翻边、压花。

排样及冲压工艺过程详见排样图。其冲压工艺及工步安排如下:

Ⅰ工位用标准凹式侧刃对送进入模带料切边定距,精确控制送料精度。

Ⅱ工位用成对侧边成形凸模冲切结构废料,获取大半展开毛坯外形。

Ⅲ工位预冲中心翻边孔,为翻边压花作准备。

Ⅳ工位压弯,为最终弯曲成形作准备。其弯形工作情况及模具结构见A—A剖视图。

图5-64 磁心簧一模成形连续式复合模

1—顶杆 2—顶板 3—弯曲下模 4—挡块 5—凹模 6—卸料板 7—切断弯曲凸模 8—凸模固定板 9—垫板 10—冲孔凸模 11—小导柱 12—弹簧 13—裁搭边废料凸模 14—小导套 15—侧压装置 16—侧刃挡块 17—圆柱销 18—缓冲器法兰盘

Ⅴ工位弯曲成形。其弯曲形状及工作情况见图中B—B剖视图。

Ⅵ工位切断并翻边压花复合冲压成形。最后由单作用斜楔驱动的楔滑块复位压簧,推动活动翻边凹模,将成品零件从弯芯下推卸出模。该模具采用导柱模架弹压卸料板结构,利用多组单作用驱动斜楔,完成横向冲弯及出件动作。整套冲模结构紧凑,操作方便,生产率较高。

图5-65 接触片一模成形连续式复合模

1—凹式侧刃 2—结构废料冲切凸模 3—螺钉 4、13、18—弹簧 5—下模座 6—限位销 7—活动翻边压花凹模 8、20—斜楔 9—翻边压花凸模 10—压弯凸模 11—上模座 12—圆柱销 14—模柄 15—固定板 16—翻边预冲孔凸模 17—卸料板 19—压弯凸模 21—弯成形凸模 22—弯芯 23—楔滑块

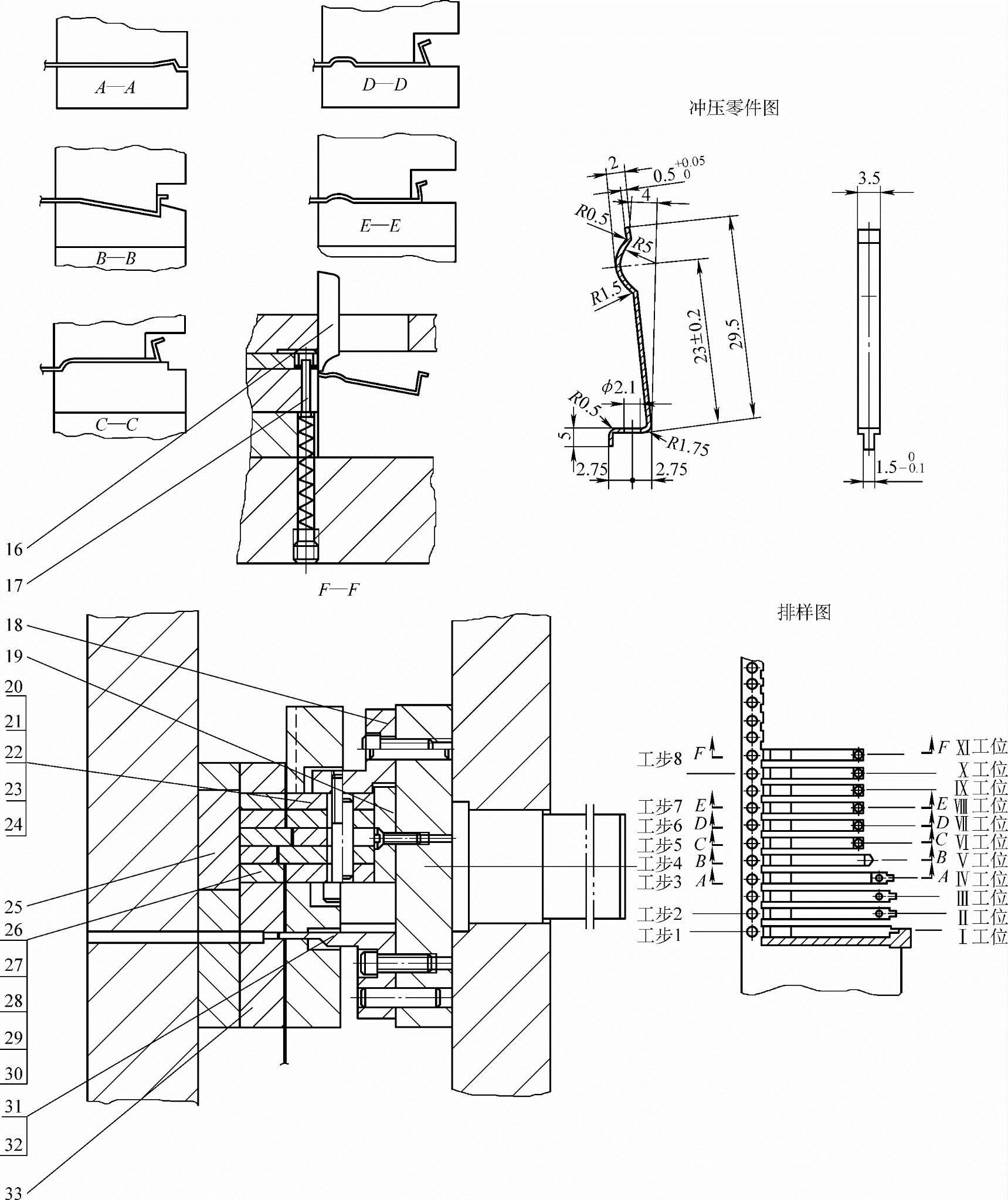

11.弹簧片一模成形多工位连续式复合模

该零件尺寸小、形状复杂,见图5-66中的冲压零件图。其材料为锡青铜QSn6.5-0.1,料厚t=0.5+0.050mm。采用带料连续冲压一模成形,计8个冲压工步、11个工位。

该零件属多弯角、多向弯曲成形件,展开平毛坯为细长条:宽仅3.5mm,而长度超过45mm,长宽比大于10,而料厚仅0.5mm,刚度薄弱。鉴于零件的形状特点和材料薄而软,采用如下工艺方案及冲模结构设计,实现一模成形。

1)用裁搭边排样,以送进原材料携带工件至各工位冲压成形,最后从原材料上切断分离出成品零件。

2)冲压工步多达8个。为防止并消减多工步冲压重复定位,累积误差加大,采用在搭边与沿边连接的大面积废料上,设计专用工艺定位孔,靠导正凸模导正校准定位。每一工位送料进距精度达到送料偏差≤±0.02mm,确保冲压精度。

3)采用成形侧刃与工艺定位孔校正定位配套,定位效果更好。

4)弯曲工位多达5个,设专门限位柱控制上模下行冲压位置。

图5-66 弹簧片一模成形连续式复合模

1、2—螺钉 3—圆柱销 4—冲工艺定位孔凸模 5—导正工艺定位孔凸模 6—固定板 7—翻边预冲孔凸模 8—限位柱 9—卸料板 10—冲孔凸模护套 11—导料板 12—凹模镶块 13—冲孔凹模镶块 14—顶件器 15—凹模框 34—侧挡块

图5-66 弹簧片一模成形连续式复合模(续)

16—切断凸模 17—可伸缩式定位销 18—固定板 19—垫板 20~24—4~8工位凸模拼块 25—垫板 26~30—4~8工位凹模拼块 31~32—切断工位凸、凹模 33—凹模框

5)整体结构采用对角导柱模架弹压卸料结构形式。

该冲模冲压工步安排与工位设置如下:

Ⅰ工位用成形侧刃冲切展开毛坯半边,对送进带料进距限位,控制送料精度,并冲出工艺定位孔,这是第一冲压工步。

Ⅱ工位由导正凸模插入工艺定位孔校正定位,冲另一端Φ2.1mm小孔,完成第二冲压工步。

Ⅲ工位空挡。

Ⅳ工位,见图5-66中A—A剖视图,弯曲左端1.5mm×3mm处90°弯角,即第三工步。

Ⅴ工位,见图5-66中B—B剖视图,弯曲工件的负角,这是第四工步。

Ⅵ工位,见图5-66中C—C剖视图,弯曲一侧圆角R5mm,即第五工步。

Ⅶ工位,见图5-66中D—D剖视图,弯曲另一端圆角0.5mm并校平,即第六工步。

Ⅷ工位,见图5-66中E—E剖视图,整形R5mm圆弧及R0.5mm部位,即第七工步。

Ⅸ工位空挡。

Ⅹ工位空挡。

Ⅺ工位切断分离出成品,见图5-66中F—F剖视图。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。