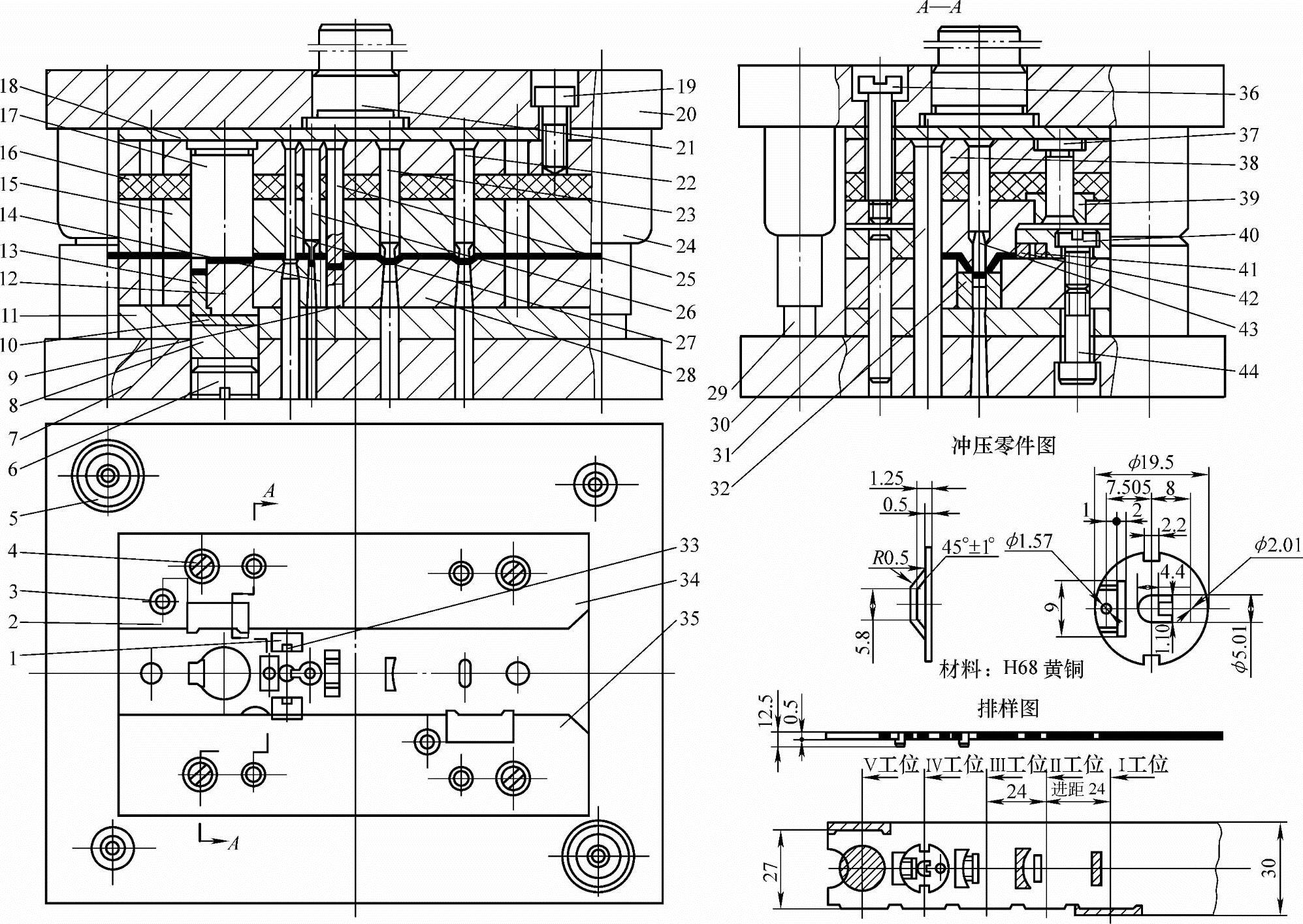

图4-37所示电表夹板不仅形状复杂,而且尺寸精度要求高。其材料为H68黄铜,料厚t=0.5mm。该零件不仅有Φ1.57mm的小孔,还有宽2.2mm的凹口,还有深1.25mm、宽9mm的旁置凸包。虽然外形是一个Φ19.5mm的圆片,但中心有异形孔,加上小孔、小凹口及凸包等形状结构,增加了连续冲压一模成形的难度。

排样采用单列,分工位冲裁内形孔、成形后整体落料。因为冲制孔径小、内形尺寸要求精度高,必须从严控制送料精度,确保在导正销导正的情况下,达到良好的内外形同轴度。具体的冲压工艺工步及其工位安排如下:

第Ⅰ工位冲压凸包部位的矩形孔2mm×9mm。

第Ⅱ工位冲压凸包部的圆弧外廓。

第Ⅲ工位压凸包,深1.25mm,底部长5.8mm。

第Ⅳ工位冲中心异形孔、小凹口及小孔。

第Ⅴ工位整体落料成品零件。

为使冲模运作平稳,提高寿命,采取如下结构措施:(https://www.xing528.com)

1)采用滑动导向Ⅰ级高精度四角导柱模架、厚钢板上下模座。确保其平稳运作,承载变形很小,不影响冲压精度。

2)冲内形孔Ⅳ工位和压凸包Ⅲ工位,采用镶拼结构的凹模。

3)用聚氨酯橡胶体作为弹性元件,保证弹压卸料平稳,噪声更小些。

4)固定板上装小导柱,与卸料板上的匹配小导套构成卸料板导向系统,确保凸模准确导向。同时,将卸料板加厚,对细小冲孔、冲凹口凸模的加粗杆部按基轴制h5/H6配合制作模孔,给凸模以可靠的横向支承,防纵弯折断。

图4-37 夹板五上位连续式复合模

l、9、14、32—镶嵌件 2—侧刃挡块 3、31—圆柱销 4、6、19、36、40、44—螺钉 5—限位套 7—下模座 8、16—橡胶体 l0—圆垫 11一F垫板 12—推件 13—推块 15—压板 17—落料凸模 18—上垫板 20—上模座 21—模柄 22—冲孔凸模 23—月牙形凸模 24—导套 25—压凸包凸模 26、27、43—凸模 28—凹模 29—导柱 30—侧刃 33—凸模 34、35—导料板 37—小导柱 38—上固定板 39—小导套 41—弹片 42—侧压件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。