新型温控表表芯支架冲压零件,见图4-27。其材料为20Cr13不锈耐热钢,料厚t=0.8mm,年产量为60~80万件,属大批量生产性质。过去月产量不足10万件,采用分序多模冲制,即先落料,后冲两端1.5~2mm小凹口,获得展开平毛坯,再弯曲成形。所用3套单工序冲模都是手工送料,弯曲模还是手工取件出模,不仅效率低,而且操作不安全;由于冲件尺寸较小,弯曲毛坯入模定位往往不准,故废品率较高。为适应大批量生产的需要,设计并使用如图4-27所示三工位连续复合模一模成形冲制。

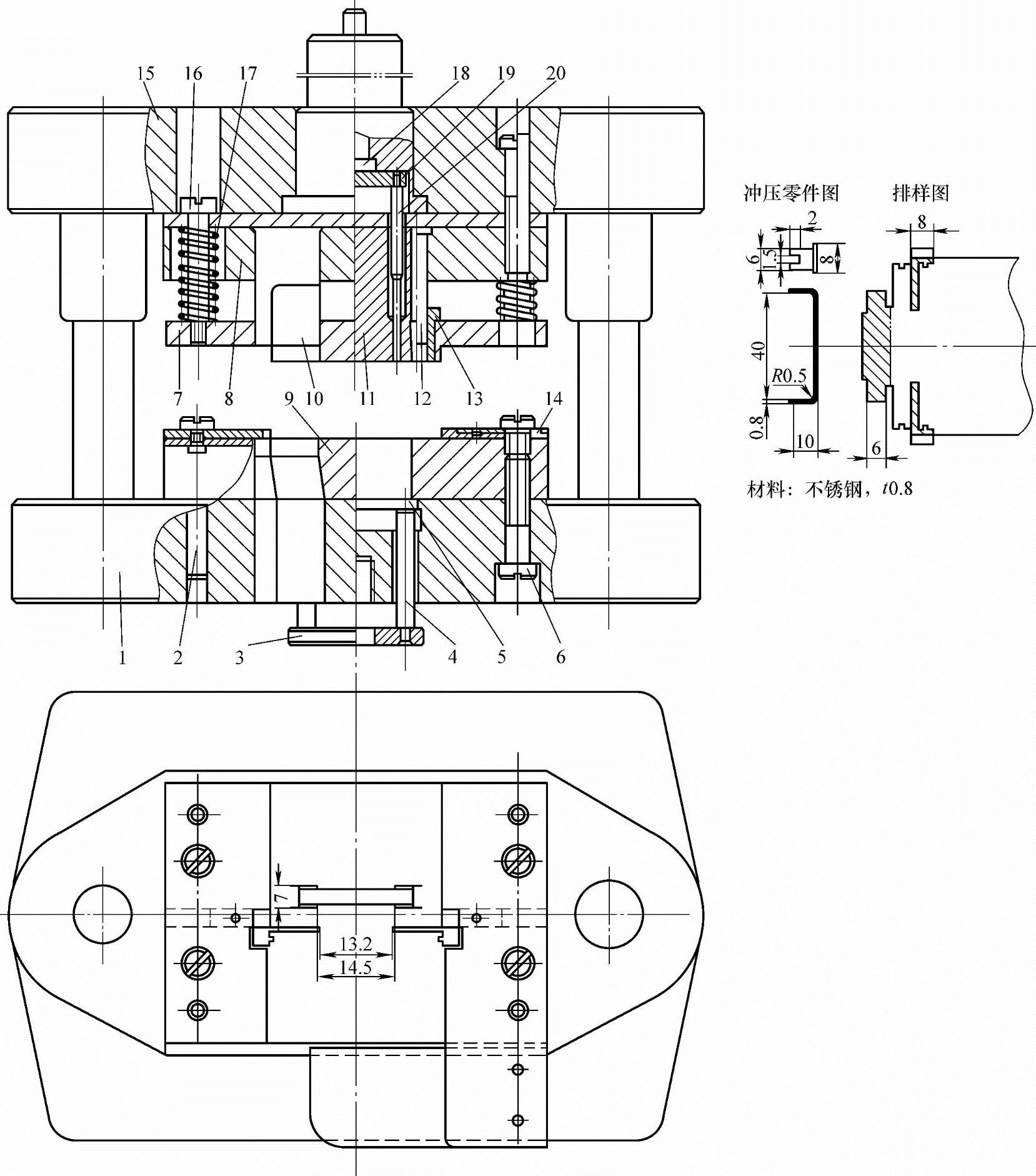

图4-27 表芯支架三工位连续式复合模

1—中间导柱模架下模座 2—凹模 3—弯曲凸模 4—卸料板 5—凸模 6—垫板 7—卸料板螺栓 8—弹簧 9—固定板 10—打料杆 11—推板 12—推杆 13—小导柱 14—导套 15—导料板 16—螺钉 17—顶件块 18—顶杆 19—顶板 20—销钉

1.工艺分析

该冲压零件是两弯脚带有1.5mm宽、2mm深小凹口的 形弯曲件。在0.8mm料厚的不锈钢板上冲切2mm×1.5mm的凹口,小凸模容易磨损与折断。两端的小凹口分次冲切会出现过大的同轴度、位置度误差,不利于表芯装配与固定。由平毛坯弯成

形弯曲件。在0.8mm料厚的不锈钢板上冲切2mm×1.5mm的凹口,小凸模容易磨损与折断。两端的小凹口分次冲切会出现过大的同轴度、位置度误差,不利于表芯装配与固定。由平毛坯弯成 形,材料必然会回弹。消减回弹并使落料平毛坯与弯形一次复合冲压,是实现该冲件一模成形的关键。冲压工艺及其排样图设计中应解决好上述几个问题,才能保证冲压零件质量与生产率。

形,材料必然会回弹。消减回弹并使落料平毛坯与弯形一次复合冲压,是实现该冲件一模成形的关键。冲压工艺及其排样图设计中应解决好上述几个问题,才能保证冲压零件质量与生产率。

2.冲压工艺及排样图设计(https://www.xing528.com)

考虑简化冲模结构,冲压工艺采用先冲切2mm×1.5mm的小凹口及部分外廓,最后工位用切开分离,并弯曲成形复合冲压。冲弯成形的单个工件,由弯曲凸模内的顶杆推顶出模,并落在下模工作面上,由送进材料推卸出模。

为提高展开毛坯落料尺寸精度,并确保毛坯平整,以及对称的2mm×1.5mm两个小凹口位置度高,使冲小凹口凸模具有较好的抗纵弯与耐磨能力,排样图设计采用对称的成形侧刃,将冲2mm×1.5mm小凹口的独立小凸模,与成形侧刃组合起来,使其横向与长度达8mm的侧刃组成一体,增大了凸模的截面积及抗纵弯能力。

3.冲模结构

该冲模采用弹压卸料板导向结构,即在进入导料槽的弹压卸料板凸起台阶的对角,装两件小导柱13,与其配对的导套14装在卸料板上,导柱装在凸模固定板9内,始终不脱离导套。成形侧刃A(见排样图,2件)断面细长,切凹口处尺寸较小,卸料板靠2件小导柱的准确导向,消除了压力机滑块与模架的导向误差,确保其准确对准凹模,并保持均匀一致的冲裁间隙。板料入模后,也靠卸料弹簧得到校平后冲切与弯形。目前虽使用板裁条料手工送进与出件,冲件质量好,生产率提高约3倍。

对于产量大而尺寸不大的 形弯曲件一模成形冲制,冲压工艺考虑到合适卷料难觅而采用板载条料、手工送料。条料入模分二工步三工位成形:第Ⅰ工位冲槽切口,第Ⅱ工位空挡,第Ⅲ工位切断弯形。由于送料进距S=8mm较小,为提高凹模强度,并使凸模在固定板上有较富裕的安装位置,设置第Ⅱ工位的空挡是很必要的。为消减回弹,在弯曲凸模上制出了负弯角补偿,一般约为0.5°。

形弯曲件一模成形冲制,冲压工艺考虑到合适卷料难觅而采用板载条料、手工送料。条料入模分二工步三工位成形:第Ⅰ工位冲槽切口,第Ⅱ工位空挡,第Ⅲ工位切断弯形。由于送料进距S=8mm较小,为提高凹模强度,并使凸模在固定板上有较富裕的安装位置,设置第Ⅱ工位的空挡是很必要的。为消减回弹,在弯曲凸模上制出了负弯角补偿,一般约为0.5°。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。