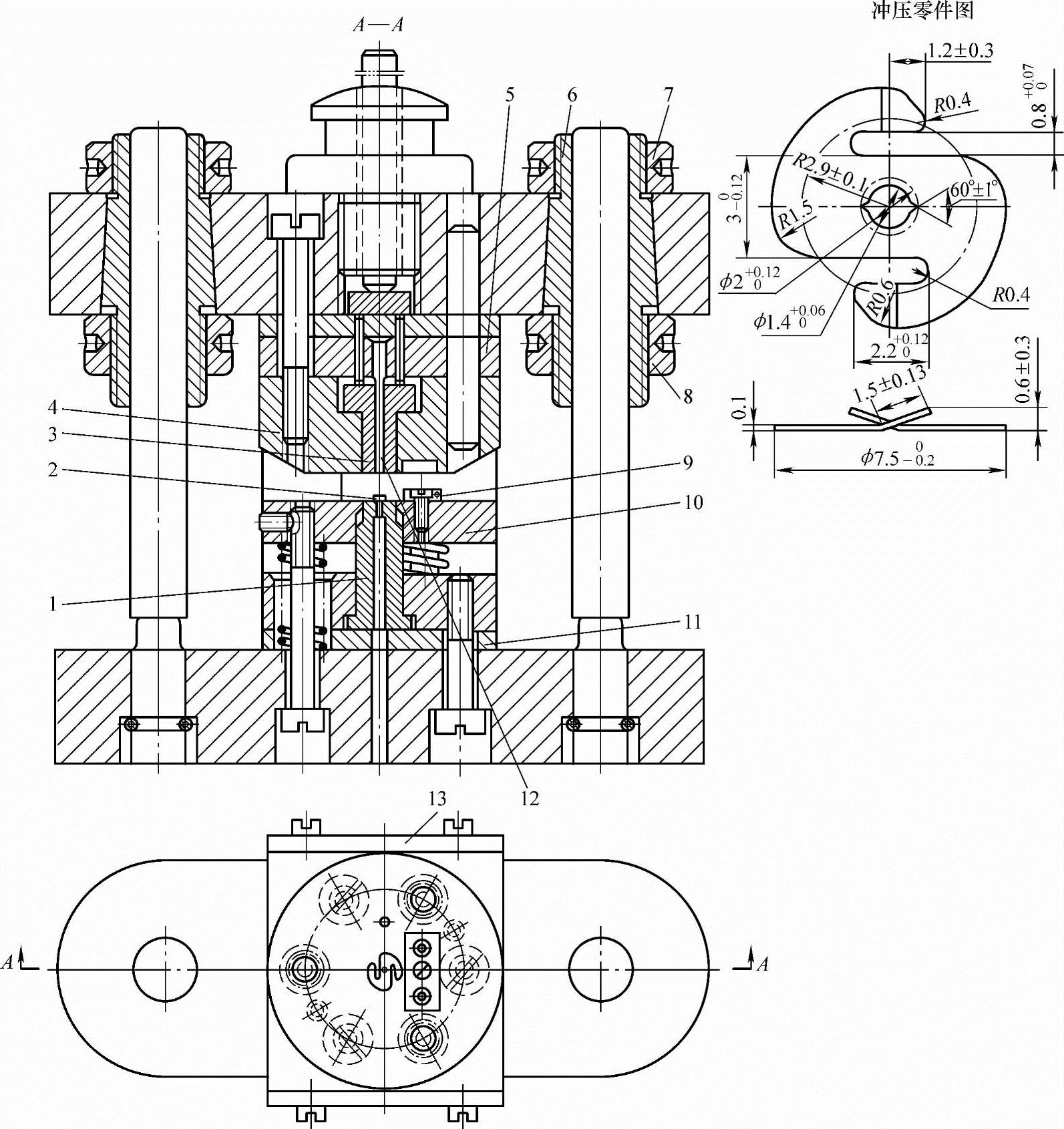

图4-8所示为仪表芯簧片高精度综合式复合模,材料为硬态65Mn带料,采用复合冲裁并压弯一模成形,达到要求精度。

1.簧片零件的工艺分析

该零件是仪表运行机构的关键件,提供的冲裁用带料和卷料均要求表面防护,无锈蚀、划伤,平整而光洁,表面粗糙度Ra≤0.4μm,料厚及公差为t=0.10-0.002mm。

该零件形状复杂、尺寸小而要求的尺寸与几何精度较高,更为重要的是零件表面不许有划伤、压伤、油污及手感和肉眼可见毛刺。根据该零件功能与装配要求,外廓与中心孔的同轴度误差≤0.01mm。

该零件的整体形状大体上为一个Φ7.50-0.2mm的圆片,在其上下对称切线位置各切出宽×长=0.8+0.070mm×2.2+0.120mm的槽口,使其变成S形簧片。在其中心有Φ1.4+0.060mm小孔,沿小孔周边对称位置有高0.3mm呈60°的尖角。在S形头部的槽口端,长(1.5±0.13)mm处,压出折线并翘起(0.6±0.3)mm。整个零件除角度与圆角半径外,每个尺寸均有公差要求。

该零件冲压加工难点如下所述:

1)冲孔、冲槽孔尺寸小,中心孔Φ1.4+0.060mm、槽孔宽仅0.8mm。虽然与料厚t=0.1mm相比,孔与槽相对尺寸不算过小,但零件材料为高强度弹簧钢,其抗剪强度τb高达600MPa,小孔、小槽孔凸模在冲裁时仍要承受较大载荷。

2)要求冲裁后毛刺少,加上尺寸小,但都有较严公差。这两条对模具制造提出了小间隙、高精度,以及间隙均匀一致、冲裁刃口表面粗糙度值要更小的要求。

3)只能用综合式复合模冲制,以确保零件的尺寸与几何精度。

图4-8 仪表芯簧片高精度综合式复合模

1—凸凹模 2—固定挡料销 3—卸件器 4—凹模 5—凸模固定板 6—导套 7、8—紧固螺母 9—侧挡料块 10—弹压卸料板(导板) 11—垫板 12—凸模 13—防护栅

2.冲压工艺方案设计与冲模结构选型

冲压工艺方案决定了使用冲模的类型。采用何种冲压工艺方案,都应通过多个工艺方案的可行性研究、对比,才能找到并选定一种先进可行而又适用经济的工艺方案。就簧片这个零件而言,在成批与大量生产的情况下,一模成形冲制出合格优质零件,是最终的目标。只有如此,才能体现出冲压生产优质、高产、低消耗的突出优势,展示出冲压工艺的先进性,达到使用冲模数量最少、工(台)时消耗最少、工艺路线最短、劳动强度较小。

通过以下多种工艺方案的对比,确定合理的冲模结构类型。

(1)用分序多模冲制 至少需要落料、冲孔、切槽、压形四套冲模。虽然模具结构简单,制模容易,成本低,但工序多,每序都重复定位,零件的尺寸与几何精度不能保证,而且生产使用模具多,占用压力机多,工艺路线太长。除耗用工(台)时多、劳动强度大、不适合成批与大量生产外,单工序冲模靠手工将半成品送入模内冲压,冲件尺寸小,难度大,操作不安全。此方案成本高、不可行。

(2)用连续冲压一模成形冲制 由于该零件接近圆形,适于有搭边、有沿边排样,而且以单列直排、双列错开或三列错开直排为宜。但因零件形状复杂,为简化冲模结构,取单列直排更合适。根据该零件形状与成形需要,可以采用直送法送进,用冲孔、切槽、压形、落料四个工位。考虑工件尺寸精度及几何精度要求较高,应采用双边两组侧刃节制送料,可使送料进距S的误差≤±0.15mm。即便如此,四个工位的送料积累误差也相当大。对于五工位以下的多工位连续模冲压零件尺寸偏差,即冲压精度WΣ可按如下经验公式计算:

(https://www.xing528.com)

(https://www.xing528.com)

式中,mδ为送料进距误差(mm);n为工位数目(个)。

mδ值与冲模的结构类型及其制造精度、使用原材料的种类及送料方式、送料进距的大小及冲模节制进料的方法等因素有关。簧片零件采用带料、自动送进,实测送料的进距S误差mδ=±(0.05~0.06)mm,已知n=4。代入式(4-1)便可求出簧片四工位连续模冲压误差,即冲制簧片的最大尺寸偏差WΣ为±(0.1~0.12)mm。故采用一般常规传统结构的连续模冲制簧片,难以达到要求的尺寸与几何精度。虽然设计非标准的特殊结构多工位连续模,可以冲制比簧片精度更高的冲压零件,但经济上不合算,不推荐采用。

(3)用综合式复合模冲制 采用高精度综合式复合模,直接用带料或卷料,在单工位综合式复合模上,在同一次冲压行程中,进行冲孔、落料并压形等全部工艺作业。由于在同一工位进行内孔与外形的复合冲裁,同轴度更好。采取图4-8所示冲模结构设计与制模的技术措施,确保冲模冲制出合格优质的零件,并达到较高的生产率。

3.簧片综合式复合模结构设计与制造采用的工艺技术参数

1)设计采用小间隙冲裁,确保冲孔及落料尺寸精度。根据GB/T 16743—2010《冲裁间隙》,为保证冲裁件尺寸精度高、毛刺少,按簧片材料为高碳合金弹簧钢65Mn,其抗剪强度τb≥600MPa,选取标准中规定Ⅰ类小间隙(单边)C=(8%~12%)t=0.008~0.012mm,取C=0.010mm。

2)模具工作零件凸模、凹模、凸凹模按IT7制造,冲孔凸模、冲槽孔凸模以及落料凸模的刃口尺寸公差,按标准规定控制在±(0.01~0.015)mm之间。可以满足零件最小尺寸公差0.06mm的要求。

3)采用非标准加长导套高精度滑动导向中间导柱模架。保证凸模对凹模有准确导向,从而使其冲裁间隙一致且均匀,必须使复合模模架导向精度高、刚度好。其导柱与导套配合后的间隙小于冲裁间隙C的一半,才能达到满意导向效果。根据JB/T 8050—2008《冲模模架技术条件》规定,Ⅰ级滑动导向导柱模架,导柱直径为Φ18~Φ80mm的导柱导套配合间隙分别为0.010~0.016mm,难以满足簧片复合模进行精密冲裁的要求。故设计图4-8所示高精度加长导套滑动导向中间导柱模架,导柱与导套配合间隙C≤0.005mm。加长导套使模架导向精度稳定,增强导柱的纵向稳定性,而且可使模具在开启状态下,仍有大于导柱直径1.0~1.2倍的导柱长度滞留在导套内,使冲模始终处于良好导向状态。

4)冲孔凸模、凸凹模均予加固并采用全行程护套。Φ1.4mm的冲孔凸模,带有两个对称的高0.3mm呈60°的小尖角,设计总长度近30mm,显然十分薄弱。为提高其抗纵弯稳定性,加粗其固定端杆部至Φ3mm,长达8mm;其余工作段,装在作为卸件器的护套模孔中,冲孔凸模与该模孔采用微间隙滑配;卸件器与凹模孔配合亦采用微间隙滑配合。这使得卸件器3对冲孔凸模12可实施全行程、全方位的可靠的横向支承,确保其纵向稳定,不会纵弯折断。

设计采用加厚的弹压卸料板10,将凸凹模1的固定端加粗为Φ10mm的圆柱,并带有厚3mm的Φ13mm嵌装凸缘。凸凹模冲裁刃口复杂,尤其切槽口部位宽仅0.8mm,设计弹压卸料板变成导板,加厚至10mm的弹压卸料板10,下部7.5mm长为与凸凹模1圆柱段H5/h5配合,单边间隙≤0.008mm,落料凸模刃口按冲裁间隙C=0.010mm依凹模配制;中心孔的冲孔凹模刃口,则按凸模配加工,保证间隙C=0.010mm。

4.簧片综合式复合模结构设计特点

该冲模是仪表用超薄料小尺寸复合冲裁、加压弯成形的复杂形状零件,一模成形冲制的典型结构。其结构设计的几个主要特点如下:

1)零件料薄尺寸小,而尺寸与几何精度要求高。t=0.10-0.002mm,冲裁间隙(单边)C=0.010mm,零件形状复杂,最小尺寸公差为:孔与外廓同轴度误差≤0.01mm,孔Φ1.4+0.060mm、槽口0.8+0.070mm。鉴于这些精度要求,使得传统常规结构复合模难以冲制。为此,设计了非标准结构的倒装综合式复合模(见图4-8)。

2)设计采用高精度加长导柱与导套、加厚上下模座的滑动导向中间导柱模架。导柱直径为Φ15mm,与导套采用H5/h5配合,导向间隙C<0.008mm,导套长度大于导柱在下模座上表面以上长度的一半。

3)凸模、凸凹模均采用W6Mo5Cr4V2高速工具钢制造,工作硬度:凹模为62~64HRC,凸模为60~62HRC。

4)弹压卸料板设计成弹压卸料导板式结构。为此,卸料螺钉加了止动螺钉,三只压簧最大承载只达到其允许承载的75%。其两端面平行度误差≤0.005mm,端面垂直度误差≤0.01mm,工作行程(承载压缩量)<允许总压缩量的75%,复位平稳,无偏斜。

5)冲裁凹模洞口为两台阶直壁刃口,凸模冲裁时进入凹模刃口深度≥t。

6)模具工作区外设防护栅,装在下模上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。