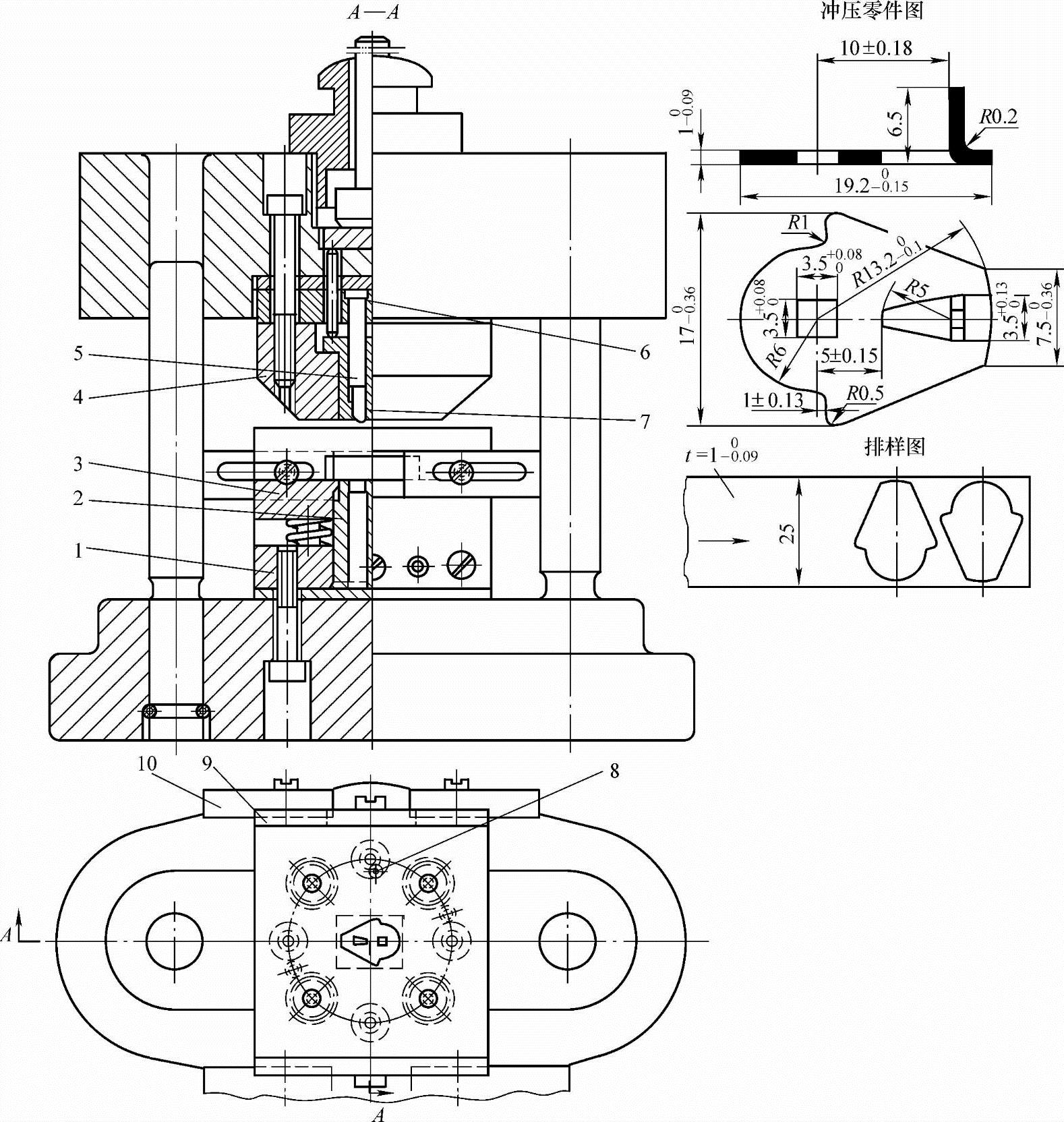

图4-7 仪表芯座综合式复合模

1—凸凹模固定板 2—凸凹模 3—弹压卸料板 4—凹模 5—冲孔与扳边凸模 6—凸模固定板 7—卸件器 8—挡料销 9—防护栅 10—侧挡料条(可调)

仪表芯座见图4-7冲压零件图,它是精密仪表机芯底座,有较高的尺寸与几何精度要求。其材料为冷轧H62黄铜带(硬态),抗剪强度τb=390MPa,料厚t=10-0.09mm。该零件形状较复杂,不仅有一个半圆与梯形组合的外形,还有方形与三角形的内孔各一个,而且在三角形孔的底边为冲切该三角形孔余料的90°角的扳边,高6.5mm。零件上除圆角半径外,所有标出的线性尺寸均有尺寸公差,其最小公差为方孔边长3.5+00.08mm。该冲件采用有搭边、有沿边的单列对头直排排样,进行有废料冲裁与成形复合冲压一模成形。

1.冲压零件冲压加工的难点

1)冲裁尺寸都有公差要求,而且多数都较严。

①孔公差:方孔3.5+0.080mm×3.5+0.080mm,三角形孔的底边为3.5+0.13mm0mm。

②落料(外形)公差:梯形上底R13.20-0.1mm,其圆心为方孔3.5mm×3.5mm的中心;梯形下底宽170-0.36mm,其中部半圆R6mm的圆心为方孔中心。

2)几何精度要求高。

①方孔中心距三角形孔顶弧为(5±0.15)mm;距扳边外缘为(10±0.18)mm。

②方孔与三角形孔的横向中心线均与外廓中心线重合,按零件功能与安装要求,两孔中心线偏离外廓中心线≤0.01mm。

3)方孔与三角形孔的所有角部均无圆角连接,给制模增加了难度。

4)冲孔较小,特别是三角形孔,还要考虑底边扳边成形,两凸模均显得薄弱都要加固。

5)落料凹模刃口平面轮廓复杂,给保持凸凹模与凹模间始终具有均匀一致的间隙带来困难。

2.模具的结构设计及提高冲压精度的对策

芯座零件综合式复合模采用倒装结构,使用滑动导向、Ⅰ级高精度加厚模座、中间导柱模架。在下模的弹压卸料板3,向着操作面的外侧有防护栅9。落料凹模4设计呈截锥形外廓,与冲方孔凸模、冲三角形孔并扳边成形的凸模5一起构成上模芯,装在上模座沉孔中;凸凹模2及其固定板1、垫板和弹压卸料板3,均采用覆盖下模座凹模周界大小的矩形模板,用一组四只压簧支承卸料板。弹压卸料板3与凸凹模固定板1之间有足够的距离,确保冲压时的卸料行程。防护栅进料口两边装有可调侧挡料条,构成送进带料的导料槽。与常规倒装复合模相比,在其结构上的特点与提高冲压精度的措施如下:(https://www.xing528.com)

(1)采用Ⅰ类小间隙冲裁 为获得高的冲裁尺寸精度和良好的冲切面质量,采用GB/T16743—2010《冲裁间隙》中规定的Ⅰ类小间隙冲裁。该工件材料为硬态H62黄铜,抗剪强度τb=390MPa,料厚t=1mm,则其单边冲裁间隙C=(3%-5%)t=0.03~0.05mm,取C=0.04mm。

(2)加固冲孔凸模 将其杆部加粗成圆柱。如图4-7件5所示,将两冲孔凸模件5等的上部加粗并制成圆柱形,其目的如下:

1)提高细长冲孔凸模的抗纵弯能力,使其刚度提高,承载后不会弯曲折断。

2)制模工艺性提高,制造方便,也便于在凸模固定板件6上安装。设计采用凸模固定端与其固定板模孔按基孔制过渡配合H7/m6,即凸模固定段压入固定板带止口的模孔后,磨平端面再盖上垫板紧固。

3)利用冲孔凸模加固的圆柱面与卸件器7的模孔,以H7/h6间隙配合实现对凸模导向及横向支承。

(3)将上模芯嵌装在上模座中 由凹模4、冲孔与扳边凸模5、卸件器7、凸模固定板6以及垫板等构成的上模模芯制成截锥形,利用车削加工可使模座沉孔与模芯截锥底部圆柱体获得良好配合,达到模芯与模架更好的同轴度,确保与下模芯的凸凹模精确对准,达到均匀的冲裁间隙。

(4)下模芯做成矩形便于制模并提高制模精度 由于凸凹模的落料凸模刃口,是由一个梯形加半圆构成非规则形状,内孔为方形与三角形,位置度要求较高。但两孔的中心线与工件外廓中心线一致,使得凸凹模制成矩形断面模体必然与工件展开的落料外廓,具有同一条中心线和中心。给凸凹模配上与下模座凹模周界相同尺寸的矩形垫板,凸凹模固定板、弹压卸料板构成矩形下模芯,装配时可以很方便地安装在模架中心与模芯中心完全重合的位置上,确保上下模具有高的同轴度、均匀的间隙。

(5)加厚弹压卸料板以增加导向功能 将弹压卸料板加厚,使其下表面与凸凹模矩形模体接近刃口的一段采用H7/h6配合,除对凸凹模导向外,还保证卸料板工作时不倾斜,使模具运作平稳。

(6)模架导柱适当加长 在模具开启后,导柱应有其直径的1倍左右的长度滞留在上模座导柱孔内,保证上模对下模始终处于良好的导向状态中。

采取以上结构措施并按IT7级精度制模,保证该冲模的冲压精度符合要求。

3.几点提示

1)该冲模为模上出件。鉴于工件尺寸小、质量轻,建议用压缩空气吹卸出模。可用泡沫塑料板或橡胶板贴衬的零件箱收接吹卸零件,以防碰伤。

2)选用滑块行程可调的压力机,用较小行程冲压,确保上模开启时不脱开导柱。

3)不宜使用滑块行程次数≥200次/min的压力机连续高速冲压,否则将容易损坏冲模的弹性系统。

4)这类复合模在线经常出现的问题之一,是卸料板倾斜卡在凸凹模上,卸料板下的弹簧变形、断裂。为防止这种情况出现,应在设计时使压簧实际承载和最大压缩量都小于其许用量的75%;安装时应保持压簧两端面平行,同组压簧等高,误差≤±0.005mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。