由于综合式复合模与复合冲裁模的整体构成、结构形式一样,故它的选型与设计也与复合冲裁模大同小异。需要特别提示的是,由于综合式复合模要承担除冲裁之外的各种不同变形工步,要在与冲裁工步处于同一个工位上,依靠模具型腔迫使板料达到预期的变形结果,往往在凸凹模上,既有冲裁刃口,又有成形模腔,给结构设计和模具制造增加了难度。因此,在综合式复合模的结构设计中,应从冲压零件的结构形状与尺寸的冲压适应性分析入手,考虑在一个工位上,进行冲裁分离,与按模腔变形达到冲压加工要求的可行性。立体成形冲压零件,复合冲压一模成形冲出的制件质量更好,尺寸与几何精度高,一致性好而互换性强,生产率高;但冲模结构复杂,制模技术要求高,制造与修理难度大,费用高。工艺分析和进行可行性研究过程,要充分考虑这些技术经济因素。

1.综合式复合模一模成形冲压零件的工艺性

1)对复合冲压拉深件的形状与结构尺寸要严格控制。

①变薄拉深零件一般不考虑复合冲压。

②异形复杂形状拉深件不推荐,也很难进行复合冲压。

③拉深系数过小,不能一次拉深成形的零件,不能进行复合冲压一次成形。

④展开平毛坯尺寸D坯≤Φ200mm为宜,超过Φ200mm将不得不设计非标准冲模。在日用工业品生产中有更大的拉深件复合冲压成形,但要使用专用拉深压力机。

⑤拉深件料厚t≤3mm为宜。t>3mm时,在冲模结构设计上将会出现废料卸出、工件出模等一系列困难。

2)精确计算拉深零件的展开平毛坯并确定其形状。不少拉深零件带有各种形状的凸缘,有些拉深件是方形、矩形、长圆形或不对称的非规则立体形,但可一次拉深成形,并带有冲孔、切口、切边工步,其毛坯尺寸与形状必须计算准确。

3)拉深件的高度H件应小于使用压力机许用最大行程H冲max的一半,推荐H冲max=(2.1~2.5)H件。因为复合冲压拉深件都从模上出件,H件=50%H冲取件困难,H件<50%H冲才可能将拉深件从模中取出。

4)拉深凸凹模冲孔、切边、冲口等凹模壁厚b≥t为宜。bmin=0.8t尚可实施,更小的壁厚,难以保证合理的冲模寿命。因为拉深件底角(即凸凹模顶部边棱圆角处)是拉深过程中,工件承载最大的危险断面部位,磨损最快、最严重,最易损坏,故应尽量控制bmin≥t。当bmin≤0.8t而又不可能改变、必须实施时,可选用高强度、高耐磨的模具材料,设法加固薄壁刃口有效段以下厚度,并在制模中采用刃口与凸凹模表面强化处理等措施,以保证其合理使用寿命。

5)采用预冲孔翻边冲压零件质量好,并可获得更准确翻边凸缘尺寸与高度。一般情况下,不提倡也不推荐采用无预冲孔翻边。但单边切口扳边成形不受此限,因其材料变形与受力状态已转向单角弯曲。

6)复杂形状的多向弯曲件、闭式弯曲件以及需侧向弯曲的零件,不能用综合式复合模冲压成形。

7)厚度不等、形状复杂而又要进行多种冷锻、精冲及大变形量成形作业的工件,一般很难用综合式复合模直接用原材料一模成形,应优先推荐采用多工位连续复合模加工。

2.仪表芯壳类小型拉深零件用综合式复合模结构设计要点

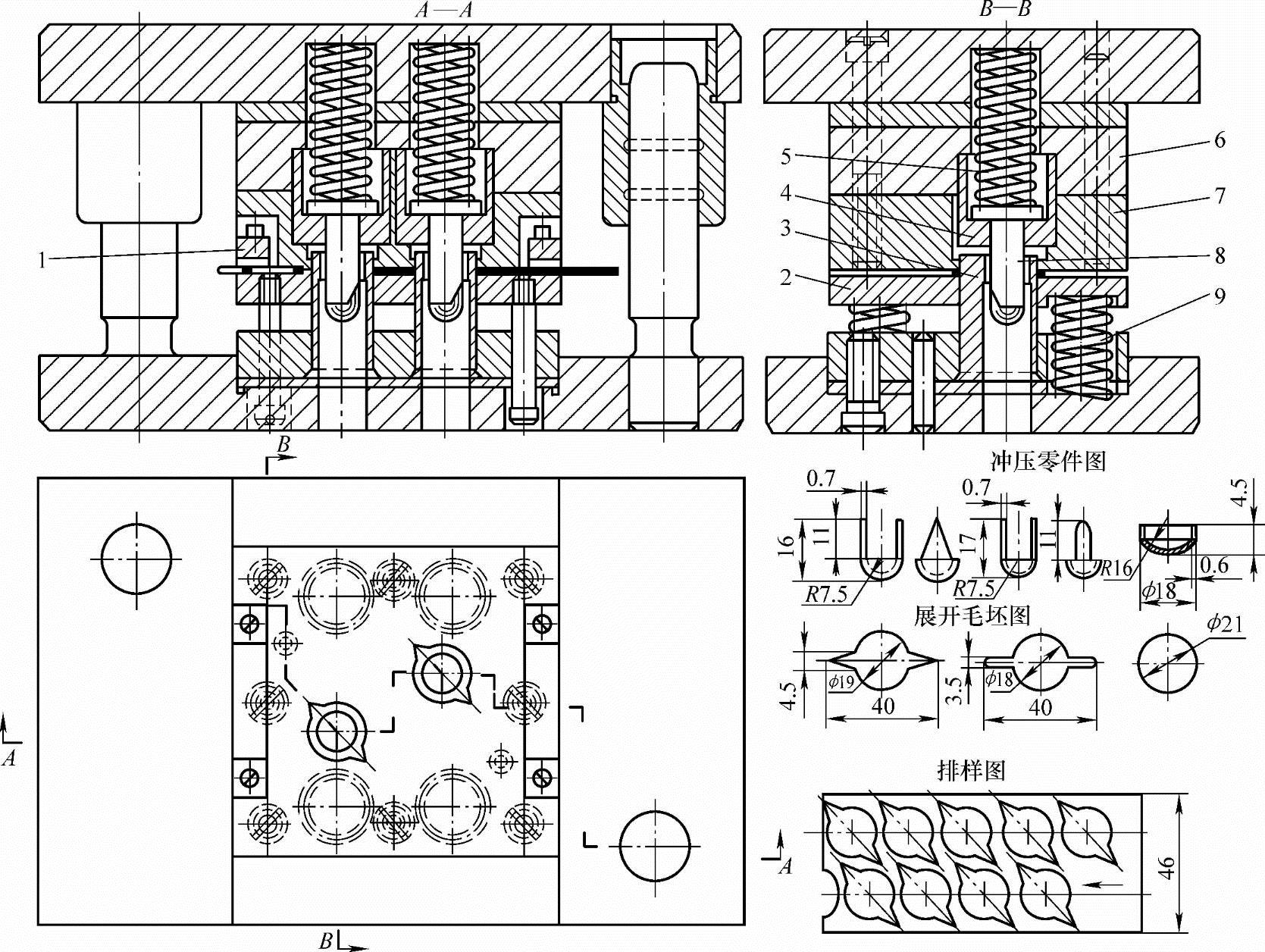

图4-4 仪表芯壳零件综合式复合模

1—导料槽 2—弹压卸料板 3—凸凹模 4—卸件器 5、9—压簧 6—空心垫板 7—凹模 8—拉深凸模

图4-4所示为仪表芯壳零件综合式复合模。仪表芯壳零件结构形状很多,图4-4所示为较常见的三种。这种零件尺寸不大,虽尺寸精度要求不高,但有较高外观质量要求,即外廓冲切面平整、无肉眼可见毛刺,拉深主体口部平整、不起皱,外表无压坑、划伤,以达到良好的外观装饰效果。

(1)工艺分析 这类冲压零件材料大多是05F、08F冷轧钢板,也有部分为H62、H68黄铜(软态),冲压加工后镀装饰铬。其拉深系数m均为0.78~0.85,都可一次拉深成形。传统冲压工艺都采用分序多模冲制,落料、拉深用两套冲模。对于凸缘形状复杂或有配合要求的零件,一般先拉深成带平凸缘的拉深件,再冲切凸缘外廓形状。由于产量日益增加,传统老工艺虽然模具结构简单,制模成本低,周期短,但存在以下缺点:

1)工艺路线长,占用机床多,耗用工(台)时大,制件成本高。

2)落料后进行拉深成形时,要靠手工送料入模,操作危险性大。使用压力机吨位小,其滑块行程次数高达80~100次/min,操作一不留神,便容易产生手脚配合失调、叠片、卸件或送料滞后,甚至压手事故。

3)分序多模冲制所用单工序冲模,多为简易敞开式无导向冲模,冲压噪声大,事故多发。大多压手断指的冲压伤害事故,都发生在使用这类冲模上。

4)分序多模冲制,冲件要多次重复定位,冲件质量差、互换性不佳,而且废品率高。

欲提高冲压生产率和零件质量,必须改进传统冲压工艺,变分序多模冲制为复合冲压一模成形,即直接用带料在落料—拉深综合式复合模上,一模冲制完成。

(2)一模成形的难点和对策 一般带凸缘与无凸缘的浅圆筒及半球形拉深件,用落料—拉深复合模一次成形的冲压工艺及配套冲模,均为成熟工艺与成熟冲模结构。但对芯壳这类零件,存在如下需要解决的难点:

1)因为该零件外观质量要求高,特别是拉深件口部不切边,但要求平整、不起皱。对于一模成形又不切边的拉深件来讲,有一定难度。但如果将展开毛坯计算准确并通过试模修正,保证其直径误差≤±(0.1~0.15)mm,拉深间隙等于料厚并保持均匀一致,模腔即拉深凸模与凹模工作部分表面粗糙度Ra≤0.8μm,压料力适宜且均匀、润滑及时而有效,则完全可冲制出高质量零件。

2)落料展开毛坯要求尺寸精准,从严控制其误差<±0.15mm;冲切面质量高,无肉眼可见及手感毛刺;凸缘外围与拉深毛坯主体外廓的同轴度及其对称度、位置度不得有超过±0.05mm的误差,以防止拉深成形后拉深主体口部不平,凸缘及凸缘边凹口、对称齿形或枝芽出现高低不等、长短不一或不对称等缺陷。

3)采用落料—拉深复合冲压,用弹压卸料板压紧板料落料后,立即在同一模位拉深成形。避免了连续模冲压和分序多模冲制的二次送料,以及重复定位产生的积累误差。

4)提高制模精度。模具按IT7制造,上下模芯同轴度、垂直度等综合误差≤±0.01mm。

(3)工艺计算及冲模结构设计

1)展开毛坯的计算与图算。这类零件多数均为高度小于直径一半甚至仅1/3的、不变薄的半球形、浅圆筒形拉深件,其口部具有对称枝芽、悬臂,甚至齿形凸缘等,料厚均不变。虽然有一些形状复杂,个别还有压印、压花、打标记等冲压作业,但均不影响展开毛坯计算与图算。

这类零件展开毛坯的计算,一般将拉深部分与口部枝芽、悬臂等不参与拉深成形的部分分开计算。最后将拉深主体的展开毛坯与附带的、只进行落料的零件凸缘部分,加在相应部位组合成完整的展开毛坯。旋转体拉深件展开毛坯都是圆形,均有通用的计算公式和图表,可进行计算或图算。

图4-4所示的三个工件,其拉深成形部分均可按等面积计算展开毛坯尺寸。当其形状很复杂,无现成的计算公式时,可将工件分解后求出;如工件厚度不等,不能按等面积法计算毛坯面积与直径,可按等体积法计算;如果计算还有困难,就用等质量法。有工件实物采用等质量法计算毛坯尺寸较为方便,可用高精度天平称重,按本书6.2节介绍的公式计算出毛坯准确尺寸。

2)排样图设计。首先将工件所需的展开平毛坯形状与尺寸计算准确。拉深过程中,材料流动方向符合金属压力加工中著名的“阻力最小定律”。拉深件毛坯的形状一般与拉深件形状相同或相似,在不变薄情况下,表面积相等;拉深后变薄,但其密度不变,故毛坯与拉深件质量不变。因此,工件的拉深成形部位所需毛坯尺寸,依其变薄与否可选适当算式求得。而不参与拉深件成形的凸缘形状与尺寸必须加在毛坯相应部位,而后求得毛坯的准确形状与尺寸。在这个基础上才能开始排样图设计。图4-4所示排样图是按图中相应工件展开平毛坯设计的。

由于拉深件凸缘部位带有对称的两个相同的凸缘枝芽,使所需毛坯直径由Φ19mm增大到Φ40mm。为了节省材料并提高冲压效率,采用双列错开斜排排样,见图4-4。因为料厚t较薄,仅有0.7mm,排样时取其沿边b1与搭边b均为1.2t(=0.84mm)。工件在带料上按倾斜45°双列错开排列。为确保搭边框具有足够的强度和刚度,不至于在送料时拉断或扭曲变形,将搭边适当放宽到1~1.2mm。

3)冲模结构设计。落料毛坯采用GB/T16743—2010《冲裁间隙》标准中规定的Ⅰ类小间隙,零件材料为08F低碳钢,抗剪强度τb=340MPa,料厚t=0.7mm,单边冲裁间隙C=(3%~7%)t=0.021~0.049mm,考虑料厚、冲裁件形状,特别是小尖角等,对获取优质冲切面所需合理间隙值的影响,取C=0.04mm。

要保证冲裁过程中,间隙始终保持均匀,必须使冲模具有良好的导向。选用对角导柱高精度Ⅰ级滑动导向导柱模架。根据JB/T 8050—2008《冲模模架技术条件》规定,当模架导柱直径d≤18mm时,导柱与导套配合间隙≤0.010mm,仅为冲模单边冲裁间隙的25%,能保证凸、凹模的良好导向及均匀的冲裁间隙。

该冲模的模芯采用落料凸模下置,而将落料凹模装在上模的倒装结构。落料凸模作为凸凹模使用,中心为拉深凹模洞口。拉深凹模腔设计为台阶式,以便拉深成形后口部回弹增大,用洞口下部台阶卸下工件,靠其自重从凹模洞口下部跌落入零件箱。为确保卸件顺利,取拉深间隙等于或稍小于工件料厚,保证在拉深行程末尾,工件整体脱离拉深模腔口部即回弹胀大,在凹模洞口台阶处即受阻,而从拉深凸模上卸下。

模芯下部采用嵌装法装在下模座沉孔中。下模座沉孔位居模架中心,可在车床上方便地加工出沉孔,并使其底面与上模下平面平行度误差达到±0.005mm以内,为模芯的精确装配打下良好基础。(https://www.xing528.com)

拉深凸模为球头圆柱形,嵌装在落料凹模卸件器中。用嵌装在上模座中的压簧驱动卸件,并在平稳压紧落料毛坯后,进行拉深力很小的浅拉深。圆的拉深凸模与拉深凹模,以及匹配卸件器模孔与上模座内的压簧座坑,均可在车床上加工完成,并使其具有较好的同轴度。

这种复合模结构不仅制模工艺性好,闭模高度也较小,模具冲压精度好。该冲模不仅冲制件一致性好,冲压效率高,而且结构简单,制造与修理方便。该冲模的主要特点如下:

①落料凹模装在上模,利用下模安装的弹压卸料板压料冲裁并拉深成形;导料槽设置在卸料板上表面,随卸料板浮动,展开毛坯落料分离后,其支臂、尖角不会损伤、变形。

②拉深凸模后部装弹簧,起到压料与平稳的推卸作用。

③凸凹模洞口内壁设有卸料台阶,依靠拉深件的回弹胀开卸下,并从模下跌落入零件箱。

④该工件用带料或卷料配通用辊式送料装置自动送料冲压,如改用板裁条料,可在导料槽出料口,装固定挡料销节制送料。

⑤该冲模的下模用下模座沉孔嵌装凸凹模,不仅提高了制模工艺性,而且压缩了闭模高度,利于选用小行程压力机工作。

3.较大拉深件综合式复合模结构设计要点

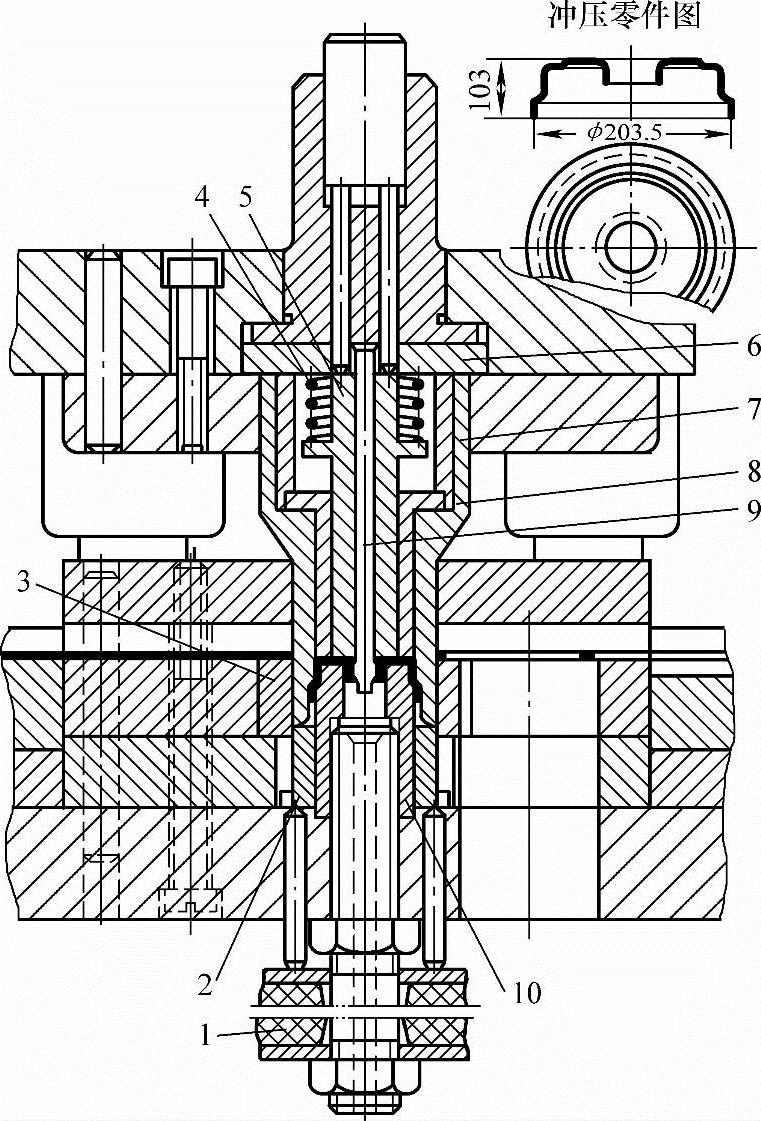

综合式复合模模芯结构不定型,常常随着冲压零件形状、尺寸,以及成形作业工步的变形特点及需要,而有种类繁多而复杂程度不一的众多结构形式。离合器罩四工步综合式复合模就是一个典型实例(见图4-5)。

(1)工艺分析 从冲压零件图中可以看出,该工件为底部带翻边凸缘的阶梯形回转体拉深件。翻边孔口平齐,且翻边孔径大,故要采用预冲孔翻边。拉深件阶梯直径差不大,按常规计算可一次拉深完成,但至少需要落料、拉深两个工步。根据以上分析,冲制该冲件需要4个工步,即冲孔、翻边、落料、拉深。现场工艺采用板裁条料,单列有搭边排样,一模复合冲压成形。由于复合冲压可以保证翻边内孔与外径及各阶梯直径,具有很高的同轴度,这对该工件的使用及装配都非常重要。同时,还使该工件具有更好的互换性。

(2)冲模结构设计要点 由于该工件材料为3mm厚的低碳钢板,故冲模采用硬性卸料板。因为工件高为103mm,所以卸料板下表面距凹模上表面的距离(即卸件空间高H)应大于冲件高,为H件+(5~10)mm=108~113mm。这类复合模大多为模上出件,可以借助送料将工件带出模具工作区。

该冲模的上下模成形部位的设计,应从分析冲压过程开始。虽然内孔翻边及拉深凸、凹模分别设计并无困难,但要将这些工步组合在一个工位上,并在同一冲压行程中先后实施,必须充分考虑各冲压工步的特点及需要,安排在同一行程的不同位置,复合冲制完成。

图4-5 离合器罩四工步综合式复合模

1—橡胶体 2—弹顶卸件器 3—落料凹模镶嵌件 4—压簧 5—弹顶器 6—垫板 7—落料凸模 8—弹顶器护套 9—预冲孔及翻边凸模 10—拉深翻边凸凹模

根据该工件的结构形状特点,应该先落料拉深出底部,然后冲孔翻边,最后拉深出阶梯形筒壁。从图4-5的模具图成形部位可以看出,上下模合模后,落料凸模7外圆刃口与下模的弹顶卸件器2,先将条料夹紧校平,上模继续下行进行落料,弹顶卸件器2在落料后,被落料凸模7压入凹模镶嵌件3内,拉深翻边凸凹模10顶部与弹顶器5夹紧,落料毛坯中心周围,拉深出冲件底部,预冲孔及翻边凸模9立即冲孔翻边,弹顶卸件器2继续下落,拉深翻边凸凹模10与落料凸模7,起拉深凹模型腔作用的内型配合,拉深出冲件壁部阶梯。整个冲压过程是在滑块下死点前的(103+3)mm=106mm的冲压工作行程中完成。选择压力机的滑块行程必须大于两倍的上述冲压工作行程,否则冲件将卡在模腔中。因此,凡进行拉深的冲模,在选用设备时,仅计算冲压力和功是不够的,还必须使压力机的滑块行程大于冲件最大高度加上料厚之和的两倍,才能使用。

由于该拉深件壁部为阶梯形,而底部翻边作业必须沿冲压方向,且预冲孔与翻边由一个凸模连续完成,但翻边前预冲孔又要在工件底部拉深出来以后进行。因此,设计时,应使装在上模的落料刃口与翻边预冲孔刃口两端面高度差,小于拉深件的拉深高度103mm减去翻边凸缘高度,其余各阶梯尺寸以拉深件底部底面为基准向下推算即可。

上模作为拉深凹模,采用套筒式镶嵌结构,满足阶梯径向尺寸差的需要。考虑翻边凸模长度固定不变,而拉深件底部凹模部分要能弹出卸件,其内外面均为滑动配合面,预冲孔及翻边凸模9与弹顶器5内孔配合采用H6/h5,而弹顶器5外表面与弹顶器护套8内孔壁的配合,可以采用H7/h6。这样可使弹顶卸件器2能借压簧4顺利弹出,使得拉深件从预冲孔及翻边凸模9上顺畅卸下出模,还对细长凸模9有很好的加固及横向支承作用。

拉深凹模紧固套的外表面与落料凸模7内孔壁配合采用H7/h6,使其长度固定不变。落料凸模7与卸料板模孔的配合应采用基轴制H8/h7,除保证落料有均匀的冲裁间隙外,还可使工件翻边孔与外形有较好的同轴度。装在下模座上的拉深凸模,采用螺栓吊装嵌入结构,翻边预冲孔废料,从螺杆中心孔靠自重,通过口部漏斗孔,自动落卸出模。

(3)设计与制造要求及措施 由于工件料厚t=3mm,落料毛坯尺寸近400mm,加上翻边与拉深力,总的冲压力已达3000kN,现场实际采用4000kN压力机。冲模的整体刚度及工作稳定性是结构设计的首要环节。采用加厚模座、加厚卸料板以及加粗导柱的滑动导向四导柱模架,便是提高冲模整体刚度、确保其平稳工作的一些具体的结构措施。

翻边凸模的固定板也是落料凸模及拉深凹模的垫板,即件6,由于落料及拉深力较大,垫板要承受很大的挤压力,故采用T7钢制造,并淬硬至54HRC±2HRC。

凸、凹模的材料,包括件3、5、7、8、9、10等均应采用Cr12或Cr12MoV高碳高铬优质合金工具钢制造,热处理硬度为58~62HRC。其工作表面的表面粗糙度Ra应为0.1~0.4μm。

卸件、出件是复合模中易出问题的环节。模上出件亦可用拨杆、推板或专用取件钳解决。如压力机滑块行程或其台面孔尺寸很大,亦可在模具出料侧设的漏件孔用送料推卸。

模具试模前应先用橡胶泥塞满模腔,通过印痕检测型腔各部分尺寸,并在试模前闭模状态下塞入塞尺(厚薄规)、橡胶泥片检测冲裁间隙的均匀度。

试模时应调整压力压连杆,使冲模在最大开启状态时,上模亦不脱开卸料板,导柱也不脱离导套,并使导柱有一定长度(约为其直径一半左右)留在导套内为宜。

冲模总装、调整及在压力机上夹紧安装,推荐按螺钉、螺栓标准螺径,选择与使用定值式测力扳手,以从严控制其夹紧力,确保紧固牢靠。

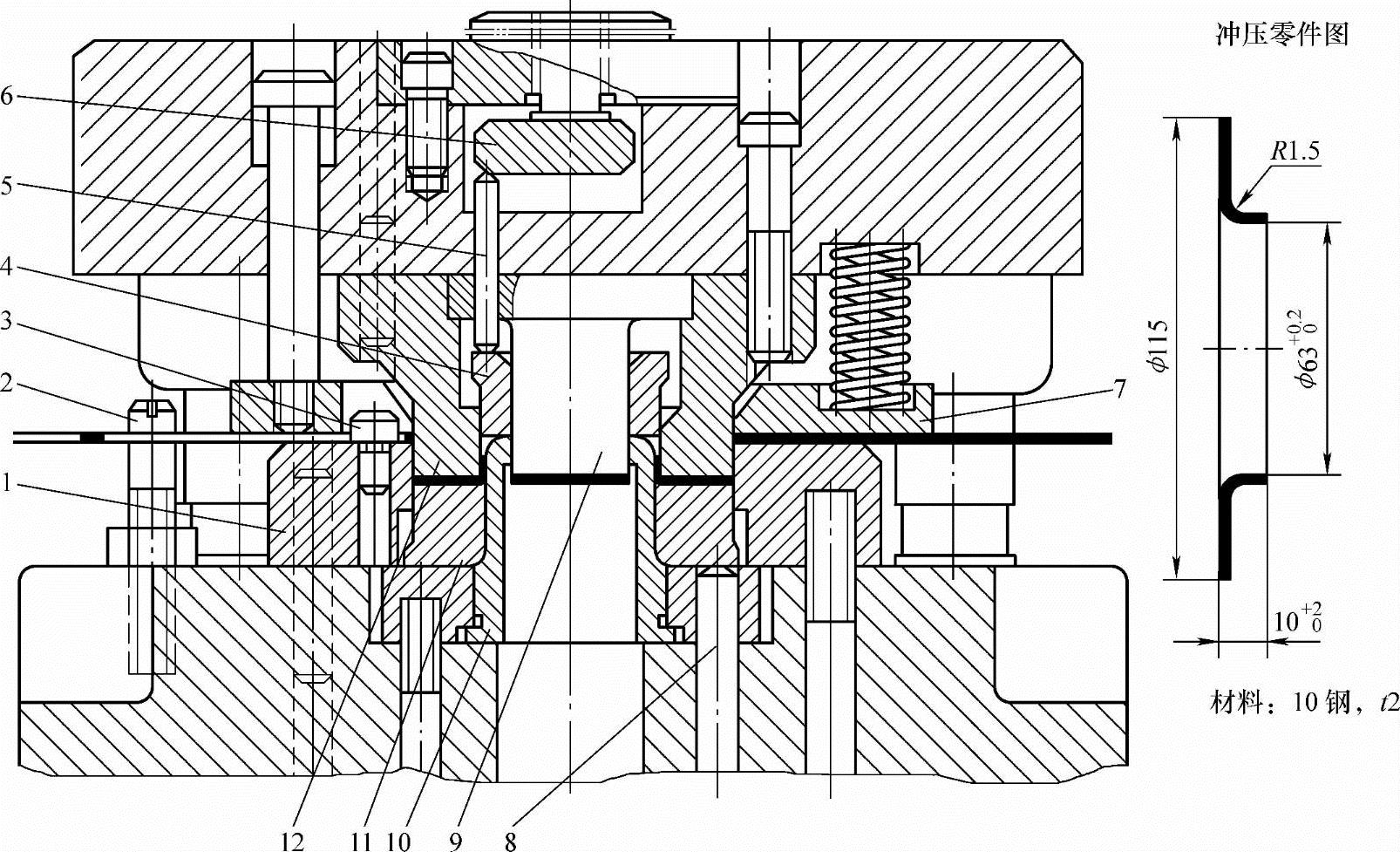

4.大型翻边零件用综合式复合模的结构设计要点

图4-6所示为大型翻边零件用顺装式综合式复合模。其冲压零件形状及其尺寸构成特征都具有广泛代表性,所以图示结构冲模也具有典型性,用其说明这类复合模设计要点,具有通用性与概括性。

图4-6 翻边零件的综合式复合模

1—凹模 2—侧挡料柱 3—固定挡料销 4—卸件器 5—推(顶)杆 6—推板 7—卸料板 8—顶杆 9—冲孔凸模 10—凸凹模 11—顶件器 12—落料凸模

该翻边冲压零件带有宽的平凸缘,其环宽达26mm,其翻边成形的竖凸缘高度为10mm。必须进行预冲孔翻边,预冲孔直径d≈56mm。用板裁条料冲制。其实际冲压工步应为:落料—冲孔—翻边—校形四个工步。条料贴近模座上侧挡料柱2内侧,送入模内至固定挡料销3后,开始冲压。弹压卸料板7,在上模下行接触条料后,将条料压紧在凹模1上,落料凸模12与顶件器11将落料部分条料夹牢,而后上模继续下行中,先由落料凸模12与凹模1进行落料冲裁、冲孔凸模9冲孔。上模继续下行中,落料凸模12与顶件器11将落料毛坯夹紧,用凸凹模10外形作为翻边凸模进行翻边,至压力机滑块下死点冲模完全闭合前,上下模刚性镦压校形终止。上模回程,顶件器11靠模下弹顶或气垫动力随上模上升,将工件顶出模腔。

该冲模的结构设计要点如下:

1)顺装式结构复合模,无典型组合标准可供设计选择,但可以选用标准的后侧导柱模架。为缩小冲模的闭合高度并加强模座强度,将推卸系统的推板埋装在上模座中,直接由推板6推出顶杆5,驱动卸件器4卸下工件。

2)冲孔凸模固定端采用宽大凸缘,增大承压面积,省去垫板,直接装在上模座上。

3)弹压卸料板直接装在上模座上,大幅度压缩了冲模闭合(结构)高度,可按实际冲压力和冲压功,选用滑块行程更小、行程次数更多的压力机生产。无需因冲模闭合(结构)高度过大,不得不选用许用装模尺寸更大的大吨位、大行程压力机,其滑块行程次数少,降低生产率。

4)定位系统采用侧向挡料柱与固定挡料销,可靠、安全而又经济。因为对单工位复合模来说,送料进距的偏差对其冲压精度无影响,选用这种由标准定位装置零部件构成的经济定位系统较合适。

5)凸凹模与其固定板嵌装在加厚下模座的沉孔中,既缩小了冲模的闭合高度,又缩短了顶件器顶杆长度,增加了冲模稳定性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。