1.光洁冲裁

小间隙,甚至负间隙圆刃口是光洁冲裁模结构设计的工艺要素,并由此获取了光洁、平整的冲切面。

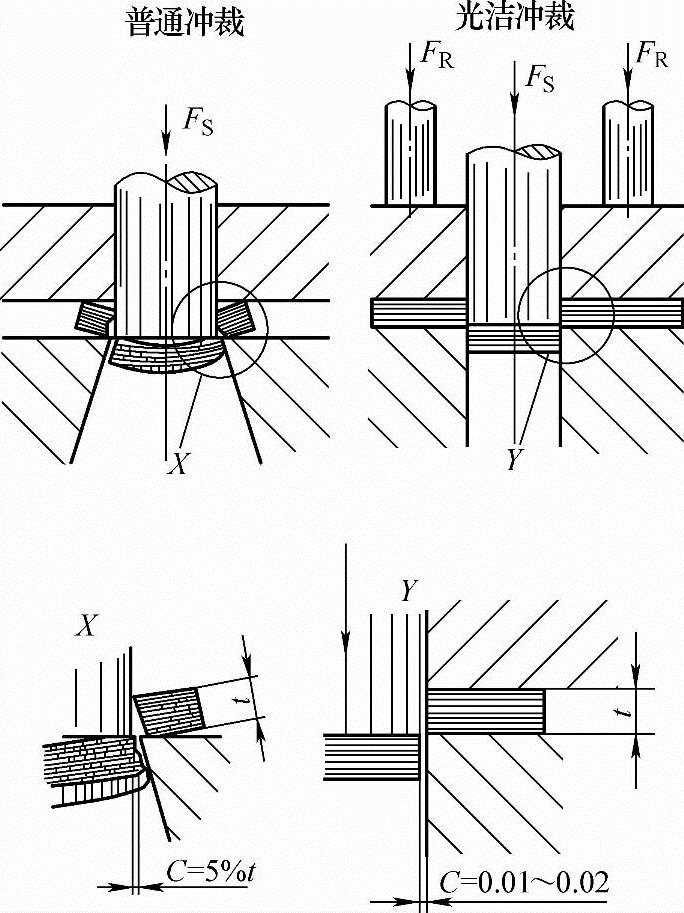

图3-48所示为小间隙圆刃口光洁冲裁与普通冲裁的机理及动作过程比较,从中可以看出两者之间的明显差别。

图3-48 光洁冲裁的机理(与普通冲裁比较)

2.光洁冲裁的主要工艺与力学参数

(1)冲裁间隙 单边间隙C≤0.01mm,与料厚无关。

推荐C=0.015~0.01mm。对于硬态铝合金与铜合金及钢板料工件,可取C=0.015mm;而软态铝合金与铜合金以及软钢,冲切面垂直度要求≈88°~90°时,取C=0.01mm。如冲切面垂直度公差≥±3°,则可取C=0.015mm。

(2)刃口圆角 落料凹模刃口取R=0.1~0.2mm圆角,并与凹模洞口呈平滑连接。冲孔凸模刃口取R=0.1~0.2mm圆角,并与凸模侧边呈平滑连接。

(3)凹模洞口结构形状 推荐采用直壁洞口,也可以采用直壁与锥筒壁组合洞口,但直壁部分高度H为(2~3)t。

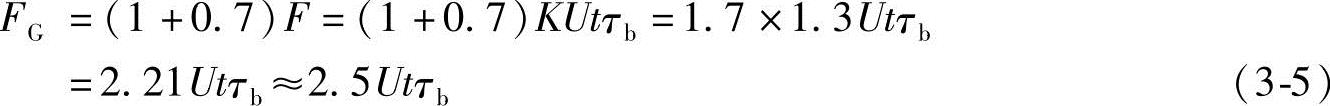

(4)力学参数 小间隙圆刃口光洁冲裁,所需冲压力由于冲模间隙小、材料变形抗力提高、圆刃口形成三向压应力的纯剪效应等影响,使冲裁压力比普通冲裁要大50%~70%。故推荐按下式计算其冲裁力FG:

式中,K为安全系数,通常取1.3;τb为工件材料实际抗剪强度(MPa);U为冲裁线长度(mm);t为工件料厚(mm);F为普通冲裁力(N),F=KUtτb。

3.光洁冲裁的种类及工艺

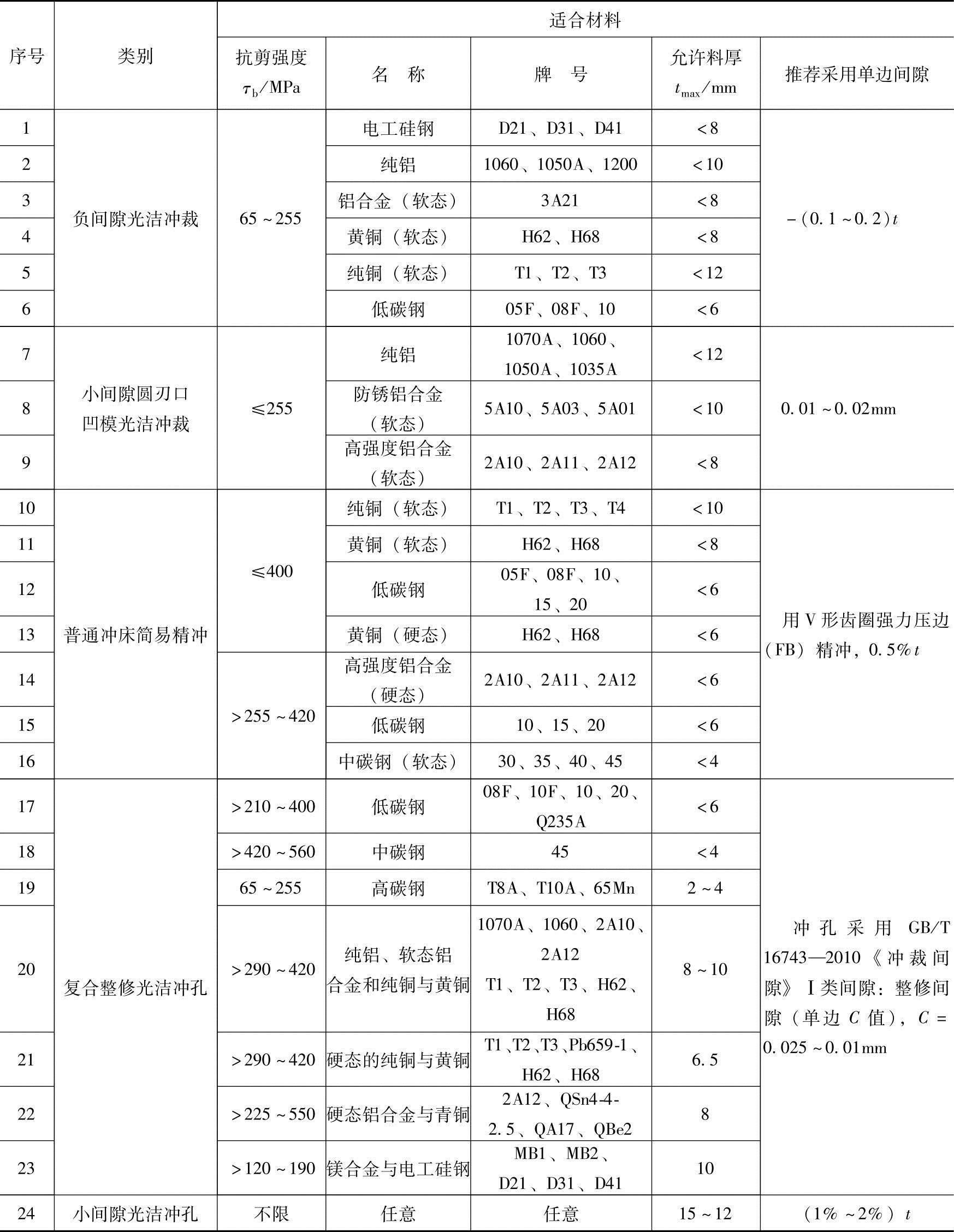

光洁冲裁及其工艺参数见表3-11。其中,负间隙圆刃口凹模冲裁与小间隙刃口凹模冲裁较多的用于外形简单工件的落料,也是精冲工艺的一种。

表3-11 光洁冲裁及其工艺参数选择(https://www.xing528.com)

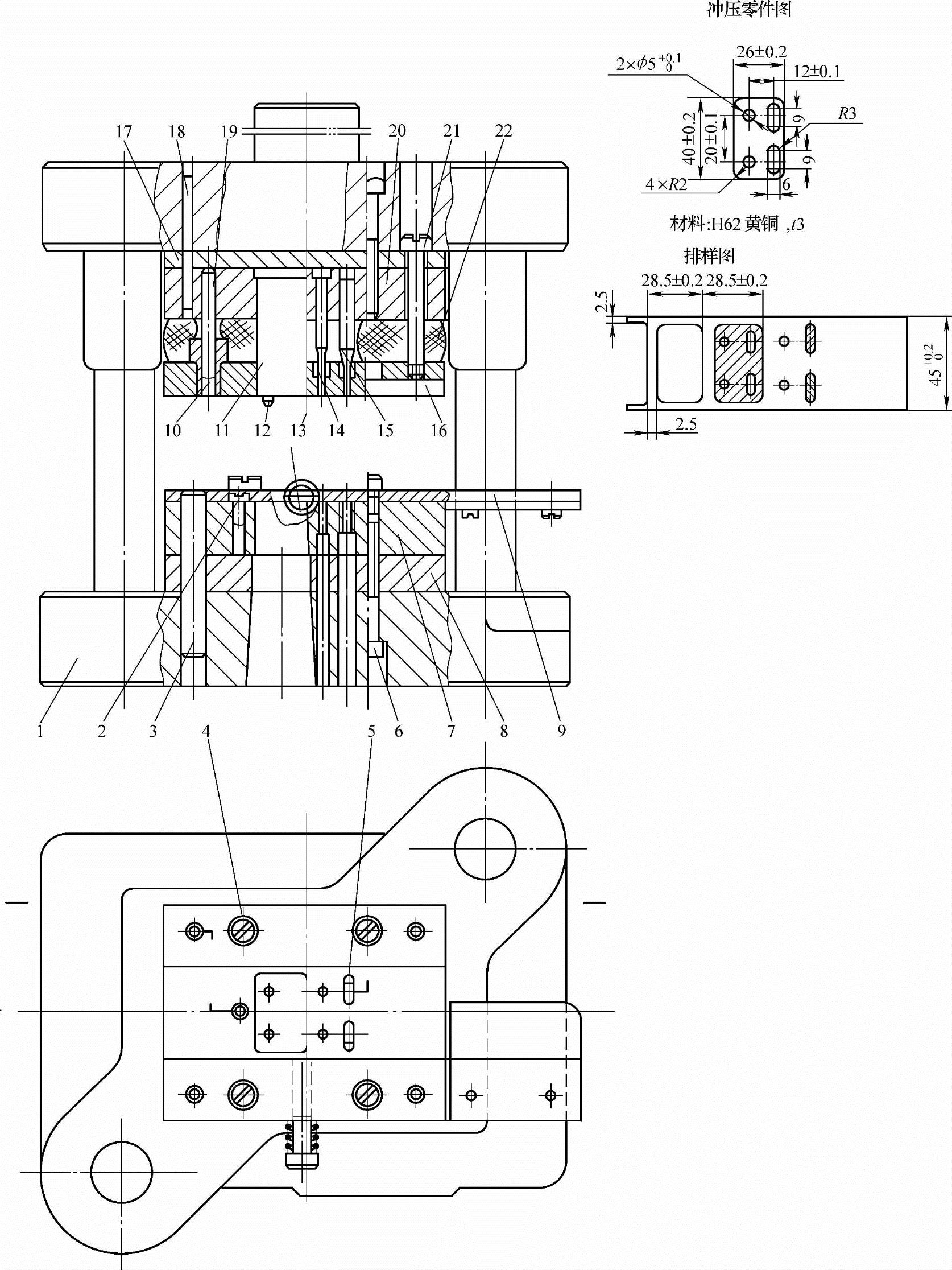

4.表芯座连续模的结构设计

用多工位连续冲裁模对仪表表芯座进行光洁冲孔与落料,直接从条料一模成形,获取高精度成品厚板零件。该工艺取代切削加工,改变了冲压的毛坯生产性质,提高生产率18~20倍,且冲压件一致性好,互换性强,质量高。

(1)工艺分析 图3-49冲压零件图所示为仪表表芯座,其尺寸精度要求一般,但其两个长圆形槽孔的孔壁表面粗糙度Ra,要求较严为1.6μm。外形尺寸公差为±0.2mm,冲切面粗糙度值Ra≤3.2μm,并要求平整、垂直无粗糙撕裂带。在新产品样试与批试阶段,采用冲压供坯,进行切削精加工。投入大批量生产后,用普通立铣或工具铣,加工这两个宽6mm、长16mm的长圆槽孔及外廓,生产率很低,根本无法与压力机相配完成生产任务。考虑该冲压件为塑性好的H68软态黄铜,虽料厚t达2.5mm,仍然很适于进行圆刃口小间隙光洁冲孔。故设计了如图3-49所示的二工位连续冲孔落料光洁冲裁模,通过光洁冲裁取代切削加工,提高了生产率。

(2)排样图设计 从图3-49零件图可以看出,长槽孔距零件外廓的边距很小,最小边距在槽孔长度方向仅为2.5mm与料厚t相等。故采用连续冲裁,即先冲孔而后落料,有利于提高凹模强度。同时,也便于对冲孔凸模设计加固结构;加粗凸模杆部,缩短凸模工作段长度并考虑卸料板导向结构,为凸模精确导向,见排样图。

图中工件两个长圆槽孔壁表面粗糙度要求Ra为1.6μm、四周外廓要求Ra为3.2μm,普通冲孔与落料冲裁都不可能达到,尤其对料厚t=2.5mm的中厚板料,普通冲裁冲切面是仅约为料厚t的1/3(即0.9mm左右)、带塌角的光亮带,其余为撕裂带。必须经过切削加工才能达到图样要求。

采用小间隙圆刃口凹模落料,用圆刃口可使材料变形区承受更大的侧向压应力,提高材料的塑性,抑制可能引起破裂的晶间变位,而以晶内滑移为主要变形机构。同时,还会使材料参加变形的部分增加,硬化区扩大,减低了应力集中效应,从而避免或延迟了在凸、凹模刃口尖角处出现的材料裂纹。小间隙,通常单边间隙<0.01mm,减少了由于条料拱弯而造成的拉应力状态,提高了纯剪切效应,保证了工件平整及冲切面垂直。而且,圆刃口对已剪切表面有很好的挤光作用。试验与生产实践表明,小间隙圆刃口光洁冲裁,适于加工铝、铜及其合金、含碳低[w(C)≤0.15]的软钢,以料厚t>2~6mm为宜。

(3)结构设计 因光洁冲裁使用冲模负载比普通冲裁大70%以上,故要求冲模刚度大,抗压能力强。通常采用加厚模座和加粗导柱的模架;由于光洁冲裁的间隙很小,要保证闭模时凸、凹模对准并保证均匀一致的间隙。必须采用0级或1级高精度模架。使导柱与导套间滑动配合间隙(单边)小于光洁冲裁模单边间隙的一半。

光洁冲裁,尤其小间隙圆刃口凹模光洁冲裁,需要对凸模进行高精度导向,确保承裁后凸模能对准凹模并保持均匀的间隙。因此,设计采用了卸料板导向结构,并使模芯固定板20上安装的小导柱与落料凸模11,冲槽孔凸模15对模具几何中心的同轴度误差≤0.005mm;小导柱与其配套的导套间隙≤0.005mm,从而保证进行光洁冲裁的凸、凹模,在工作时不仅能对准,而且能保证较均匀的间隙。

光洁冲裁要在夹紧材料,并使材料无拱弯的情况下进行。因此,设计该冲模采用高硬度、强弹性的聚氨酯橡胶保证强力压料,亦可用强力螺旋压簧或碟簧,可依工件材料力学性能及供应状态选定。由于该工件是软态H68黄铜,选聚氨酯橡胶就足够了。

以普通低碳钢冲裁件为例,其冲切面由光洁的光亮带与粗糙的撕裂带构成。当冲裁料厚t≥2mm时,肉眼即可清楚看出,占料厚30%的光亮带和其余的撕裂带界限分明,尺寸差异随料厚t增大而更加显著。当t≥4mm时,冲裁件的冲切面变成一个台阶,撕裂带明显小了许多,且十分粗糙。如果用于装配面、配合面、运动面、外观装饰面等,就必须再进行切削加工使其表面粗糙度值Ra≤1.6μm。而光洁冲裁的冲切面光洁平整无撕裂,其表面粗糙度值可达Ra≤0.8μm,已赶上普通切削加工。为此,该工艺可对厚板料(即t=2~12mm),甚至达16mm厚的金属板进行冲裁加工,包括外形复杂工件的落料或冲孔,都可取代切削加工而获取良好的经济效益。

图3-49 表芯座冲孔、落料连续光洁冲裁模

1—下模座 2—固定挡料销 3、18—销钉 4、6、21—螺钉 5—长槽凹模孔 7—凹模 8—垫板 9—导料板 10—小导套 11—落料凸模 12—导正销 13—始用挡销 14—冲圆孔凸模 15—冲槽孔凸模 16—弹压卸料板 17—垫板 19—小导柱 20—固定板 22—橡胶体

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。