以外缘整修为例,将落料毛坯带塌角的较大尺寸一面,放在整修凹模上,利用其直壁锋利刃口,切去落料冲切面上一层金属,使冲裁件冲切面平直、光洁而平整,毛刺很小甚至无毛刺,冲裁件尺寸精度可达IT7甚至更高,加工面表面粗糙度值Ra=0.1μm或更小。

由于落料毛坯一面为凸模尺寸,另一端为凹模尺寸,两者尺寸之差为冲裁间隙C。为了确保整修质量,除切去上述两尺寸差C之外,还要切去一个余量Y。故总的单边修边余量W应为

W=C+Y (3-3)

式中,C为整修毛坯落料冲裁单边间隙(mm),可按工件材料、料厚以及技术与精度要求,查GB/T 16743—2010《冲裁间隙》获得;Y为整修附加余量(mm),按料厚值大小取0.1~0.3mm,薄料取下限值。

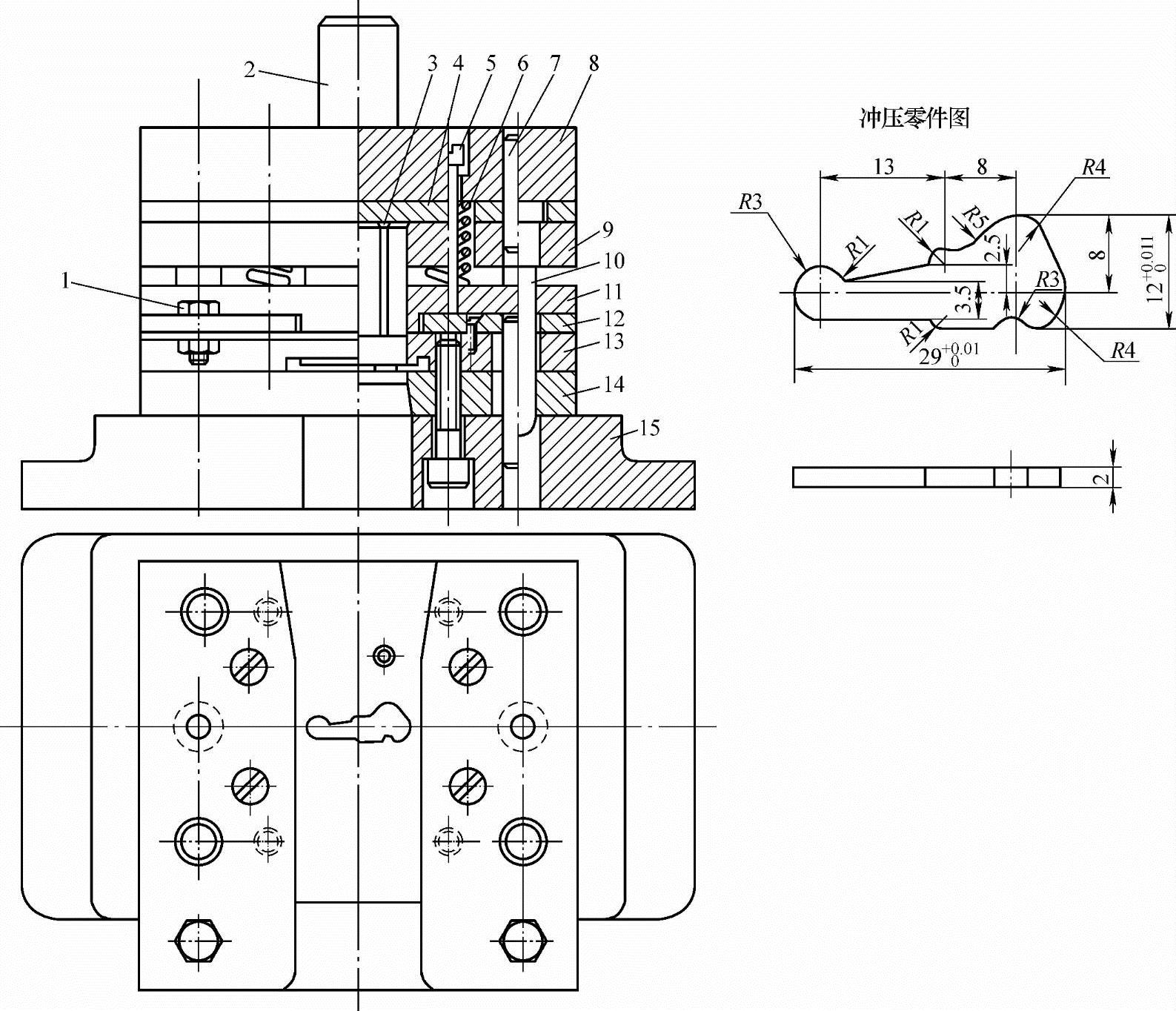

图3-44所示曲线板落料—整修复合精冲模,采用无模架弹压卸料导板式结构,模具由多层模板重叠构成。制造时,可采用主凹模制模工艺,用线切割一次切割出凸模固定板、导板、落料凹模板、整修凹模板的相应模孔。切割时先将四模板按同一基准面叠齐,打出紧固孔和共同定位销孔,打上定位销,以确保其最佳同轴度。在线切割加工前,各模板按设计要求进行淬硬和调质处理后,一定要将表面清理干净并磨平,防止四块板叠齐后留有缝隙。四块模板均按整修凹模最小模孔尺寸加工,而后分别对凸模固定板、导板、落料凹模、整修凹模的模孔进行精加工,包括用成形磨、光学曲线磨或坐标磨或CNC坐标磨、连续轨迹坐标磨、CNC连续轨迹坐标磨等精密磨削,而后再进行研磨抛光达到尺寸精度与表面粗糙度要求。落料凹模、整修凹模两块叠齐同时安装在下模座上,两者模孔均为直壁刃口,落料凹模刃口外要设整修废料排出槽。条料送入模,由固定挡料销挡料定位。上模下行先由弹压卸料板压紧条料,凸模由卸料板也是导板的模孔引导凸模,对准落料凹模,冲裁出毛坯并将毛坯向下推出落料模孔后,落在整修凹模上,凸模继续下行,整修凹模靠锋利刃口对毛坯整修。毛坯整修后被推入整修模孔,出了直壁刃口段之后,能落入机床台面下的零件箱中。(https://www.xing528.com)

图3-44 曲线板落料—整修复合精冲模

1、5—螺钉 2—模柄 3—凸模 4—垫板 6—弹簧 7—销钉 8—上座 9—固定板 10—导柱 11—弹压卸料板 12—导料板 13—落料凹模 14—整修凹模 15—下座

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。