1.连续冲裁模的类型及结构设计任务

连续模依工艺作业内容及其组合程度,即连续模诸冲压工步中,除分离作业的各种冲裁工步外,还有无诸如弯曲、拉深、翻边、扳边、卷边、卷圆、压印、压花、压波、打凸、打扁、沉孔、体积冲压等一个或几个变形作业的成形工步,以及这些工步的工位是单一冲压还是复合冲压,可将连续模从结构与工艺技术功能上划分成以下三种:

1)连续冲裁模——只有冲孔、落料等单工步冲裁工位的连续模。

2)连续复合冲裁模——含有一个以上复合冲裁工步(位)的连续冲裁模。

3)连续复合成形模——除冲裁工位外,还含有一个以上成形工步(位)的多工位连续模,也称连续式复合模。

连续冲裁模结构设计的主要依据如下:

1)冲裁件加工图样,或实物和立体成形冲压件的展开平毛坯图样。

2)冲压工艺文件,包括冲压工艺规程、冲压工艺流程图、冲压工艺方案、冲压工艺过程卡、冲裁件排样图、冲模设计任务书等。

连续冲裁模结构设计原始技术参数,例如,冲裁件尺寸及材料种类与料厚,以及要求冲压精度、对冲裁件质量的技术要求,包括允许毛刺高度、毛刺方向;冲切面表面粗糙度值、塌角大小等,均可从冲裁件加工图样上获得。

3)冲裁件投产批量及年总产量、交货期及交货方式、检验及验收文件与规范等。

连续冲裁模结构设计的主要内容如下:

(1)整体结构的策划、构思及设计

1)工艺方案对比与工艺参数复核,包括各工位冲裁力、总冲裁力、冲裁功、使用设备及其装模尺寸等。

2)工位设置及相关计算(沿边、搭边、进距、压力中心)。

3)工位间送进方式及选择。

4)定位系统设计及构成。

5)送料方式及节制送料方法。

6)冲模类型与结构形式。

(2)模芯及模具工作部分的设计与计算

1)凸模的结构形式及刃口形状与相关尺寸计算。

2)凹模的结构形式及刃口形状与相关尺寸计算。

3)导板、卸料板、固定板与凸、凹模匹配模孔尺寸与配合要求。

4)送料方式及工位间送进方法对送料进距误差的影响与控制。

5)定位系统与送料系统对模芯冲压精度的影响及小导柱的设置。

6)采用国家标准及机械行业标准中的冲模典型结构组合及规格。

2.连续冲裁模的工位设置

带孔的平板冲裁件用连续冲裁模冲制,一般为冲孔、落料两个工位。只有在下述情况下,会在最后的落料工位之前增加冲孔、冲内型及空挡工位。

1)冲裁件内有密集群孔,或群孔围绕同一圆心,虽孔边距、孔壁都大于料厚,但孔径小。采用加粗冲孔凸模杆部的常规措施之后,如在一个工位上冲出全部群孔,凸模在固定板上的安装位置不够,凹模强度不足,必须增加冲孔工位,分次冲完群孔。如图3-28h所示排样图,增加了两个冲孔工位。

2)圆片形冲裁件,围绕中心孔在不大的圆周上均布多个扇形孔,孔壁厚度较小,这些孔分两工位冲出,见图3-28e排样图。

3)异形平板冲裁件,具有多个异形孔。小而形状复杂的小孔,需要多次拼切组合冲出,必须增加设置专门冲孔工位,见图3-28f排样图。

4)有带孔窄条、枝芽或异形槽孔等内形的异形平板冲裁件,槽孔壁厚小,必须分步依次冲切,故要增设多个冲孔、冲槽孔工位,见图3-28d排样图。

5)带孔的细长表针类冲裁件,往往采用裁搭边排样,其尖角部位细小,冲裁难度大,可放大搭边,设空挡工位,连续冲裁,见图3-28j排样图,或者将其难冲裁的尖头部位分步拼切后组合,见图3-28m排样图。

6)具有多窄条枝芽并带有孔、长槽且其壁厚小的异形薄料、超薄料冲裁件,如图2-30所示指针支片冲裁件,孔、槽必须依次分工步冲出,要增设冲孔工位。

7)对于内外形轮廓都很复杂或要求精度很高,需要在一个工位上复合冲裁,而在其内外廓壁厚上还有群孔需要冲制,在这种情况下,就采用冲孔之后内外形复合冲裁落料,见图2-3、图2-4。

3.工位间送进方式的选择

连续冲裁模无论工位多少,多数情况下,诸工位都是沿送料方向、在同一平面呈直线排布。因此,其工位间送进方式为:

(1)直送法 原材料入模后依次直接送至各工位。对于最后工位进行整体落料的连续冲裁模,一般都采用这种方式,见图3-28a~h排样图。(https://www.xing528.com)

(2)携带法 用送进原材料携带工件至各工位分步依次将工件内孔、外廓周边废料冲去,最后工位从原材料切断分离出工件,见图3-28j、m、o、p排样图。

虽然连续模的工位间送进方式还有多种方式,但对于连续冲裁模来说,大多采用这两种。

由于不同的工位间送进方式,不仅影响到模芯结构,特别是凸模与凹模冲裁刃口形状,同时与各工位的送料定位装置设计与选用密切相关,故应在冲模设计前期,在排样图设计中就要给予考虑。

4.考虑冲裁模送料定位系统构成及选择

设计连续冲裁模送料定位系统的依据如下:

1)冲裁件的材料种类、尺寸以及要求的冲压精度。

2)排样图、送料进距大小及其要求的送进精度。

3)原材料类型、状态及送料方式。

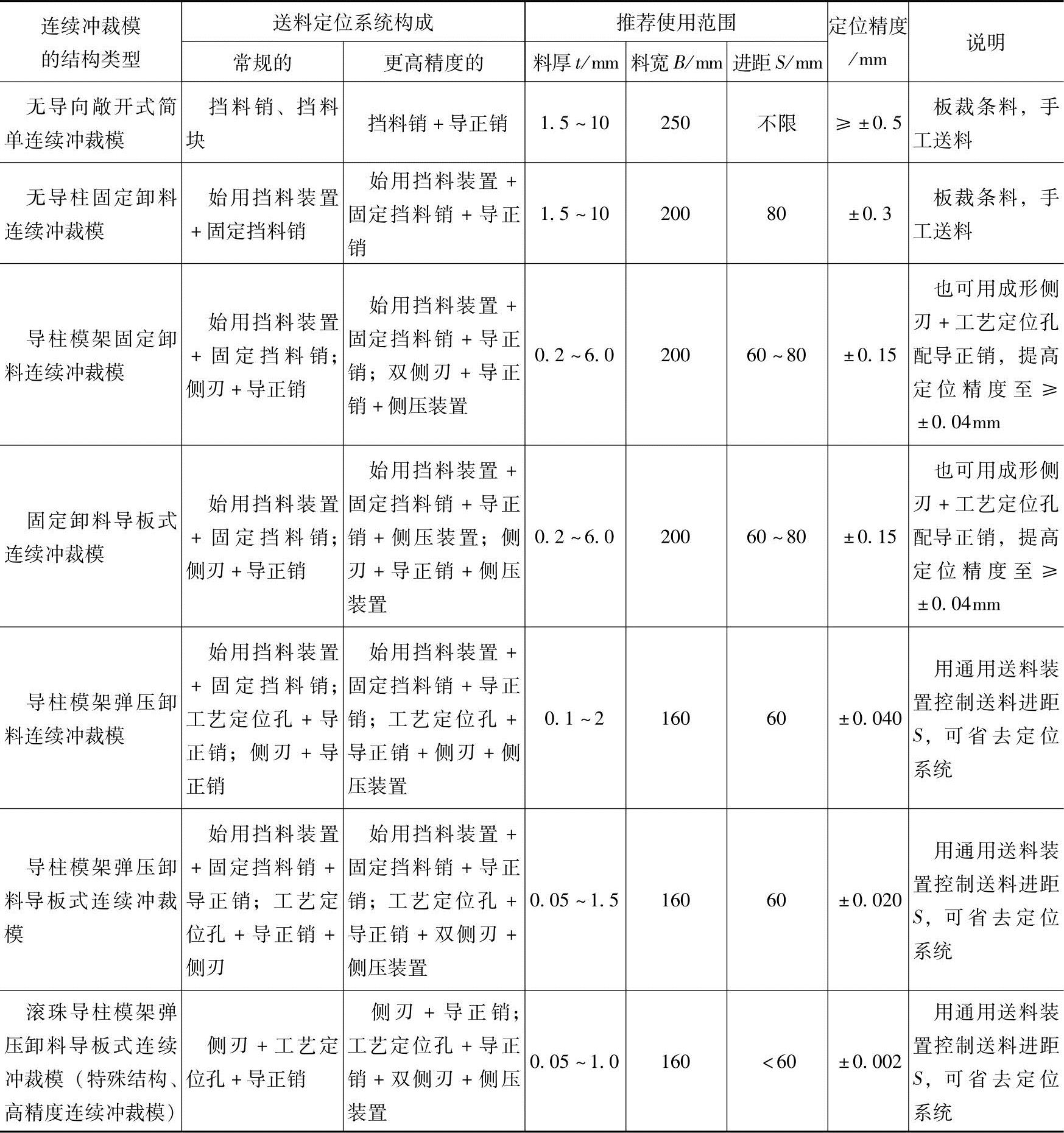

连续冲裁模送料系统构成及其选用见表3-8。

表3-8 连续冲裁模的送料定位系统及其选择

5.连续冲裁模送料定位系统的结构设计

在通常大量生产的情况下,送料系统的设计要考虑如下问题:

(1)原材料类型 板裁条料广泛用于中小型冲裁件成批和大量生产,但只能手工送料;带料和卷料适于料厚t<2mm的中小型冲裁件大量生产,可以自动送料。当配用通用自动送料装置时,可用送料装置控制送料进距,不用在冲模上安装送料定位系统。

(2)送料方式 以固定挡料销与始用挡料装置构成的送料系统,多用于手工送料,大多用板材条料或带料。送料至固定挡料销必须将材料抬起,越过挡料销才能靠搭边挡料定位。增加导正销可校准送至落料工位的进距S,从而提高冲裁件内孔(形)与其外廓的同轴度。

用侧刃切边定位,既适于手工送料,更适合自动送料,送进原材料只用贴着凹模表面,紧靠导料板送进,生产率高。

(3)冲裁料厚t 以固定挡料销(块、板)为主的送料定位系统,适于料厚t>0.5mm的金属板料;以侧刃切边定位为主的送料定位系统,适于料厚t=0.05~1.5mm的薄料与超薄料切边定位。

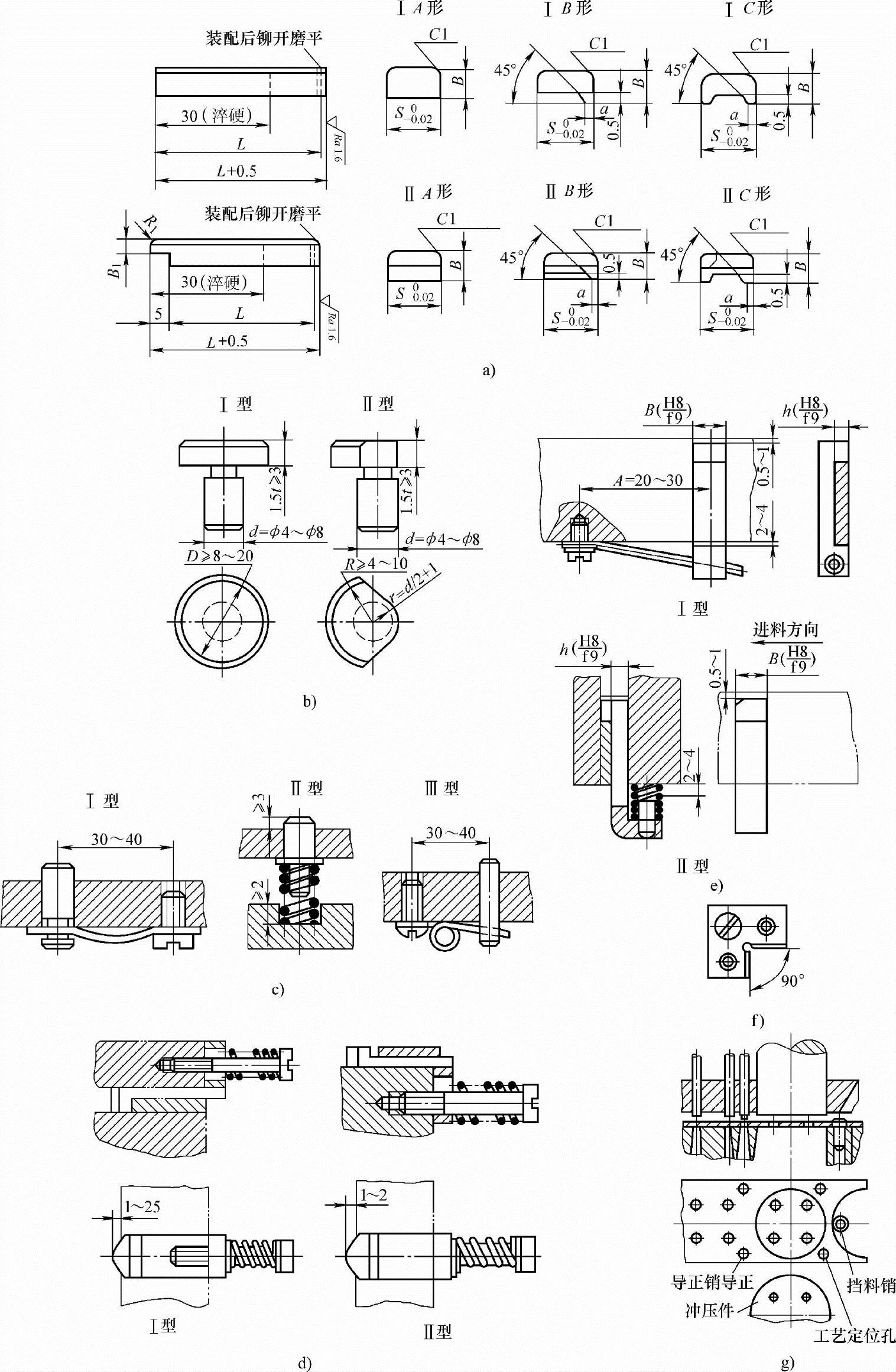

(4)选择侧刃 JB/T 7648.1—2008冲模侧刃标准中,给定三种断面形状的侧刃:矩形、角形与凹形,并各有平头、有导头的两大类,总计有6种结构形式,见图3-30a。该标准给定这些侧刃的切边长度为:L侧=5.2~40.2mm。因为侧刃切边长度等于送料进距S,再加上0.05~0.1mm,即L侧=S+(0.05+0.1)mm,故标准侧刃只适于小进距送料的薄料小冲裁件。现场使用的侧刃,经常超过标准规定的最大切边长度40.2mm,L侧>60~80mm的各种形式的侧刃并不罕见。

侧刃切除料边宽很小,肯定形成单边冲切,只能获取送料定距切口,故在冲切时必然有侧向偏载产生,选用有导向头的侧刃就可平衡其偏载,避免影响侧刃纵向稳定。

矩形断面侧刃在刃口磨钝后,会首先在材料切口深处的角部产生毛刺,必然影响送料进距S的精度。为此,选用角形与凹形侧刃,会避免这个缺陷产生的危害。推荐对送料进距精度要求更高的高精度冲裁件,用连续冲裁模,选用角式或凹式侧刃。

在送料进距的沿边上有非直线轮廓甚至复杂的冲切外形,通常要用侧边凸模刃口冲切。当这一段冲裁轮廓沿送料方向,在材料上所占的长度等于进距S时,可用侧边凸模取代标准侧刃,使其兼有定距限位的双重作用,变成通常所说的成形侧刃。

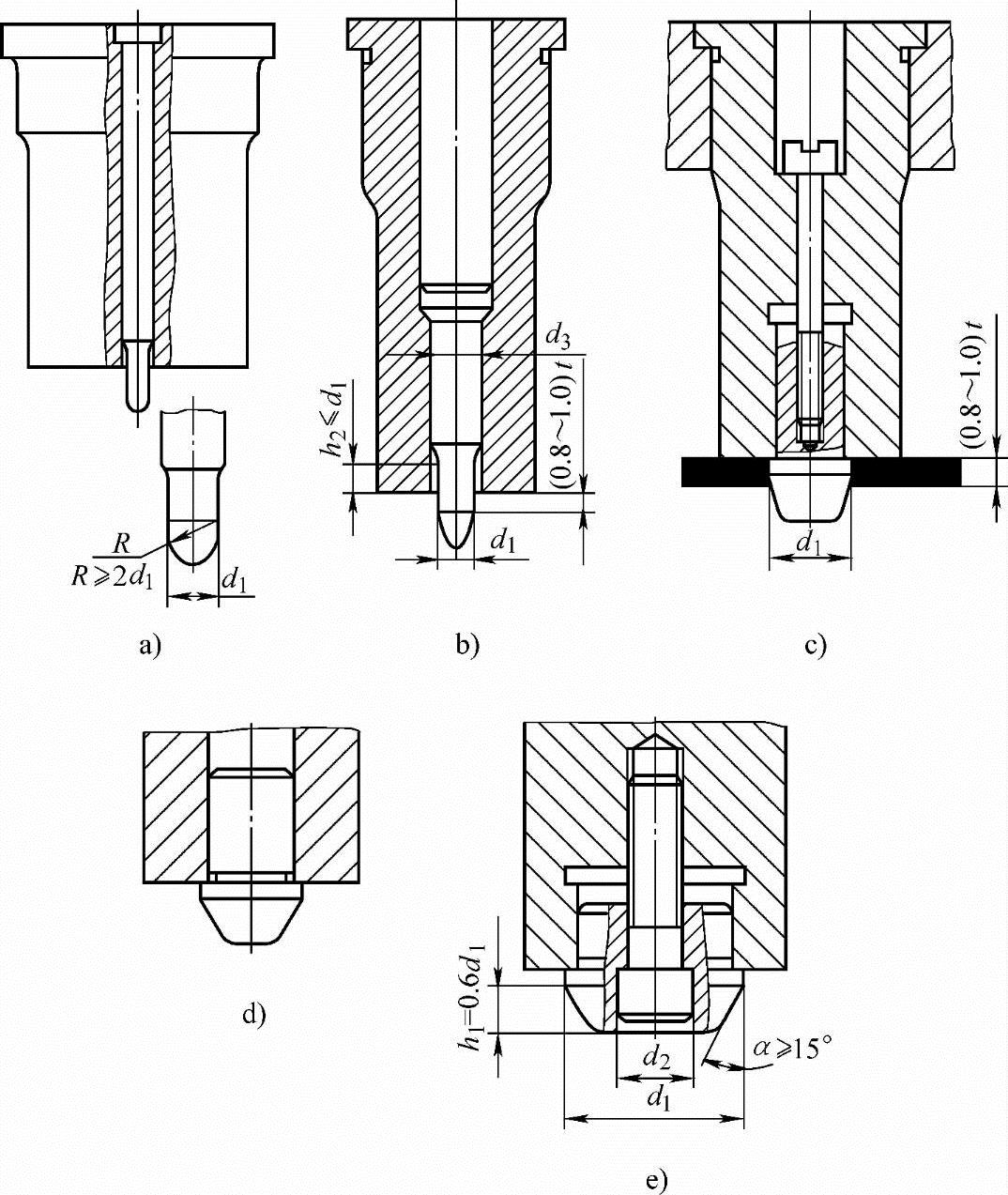

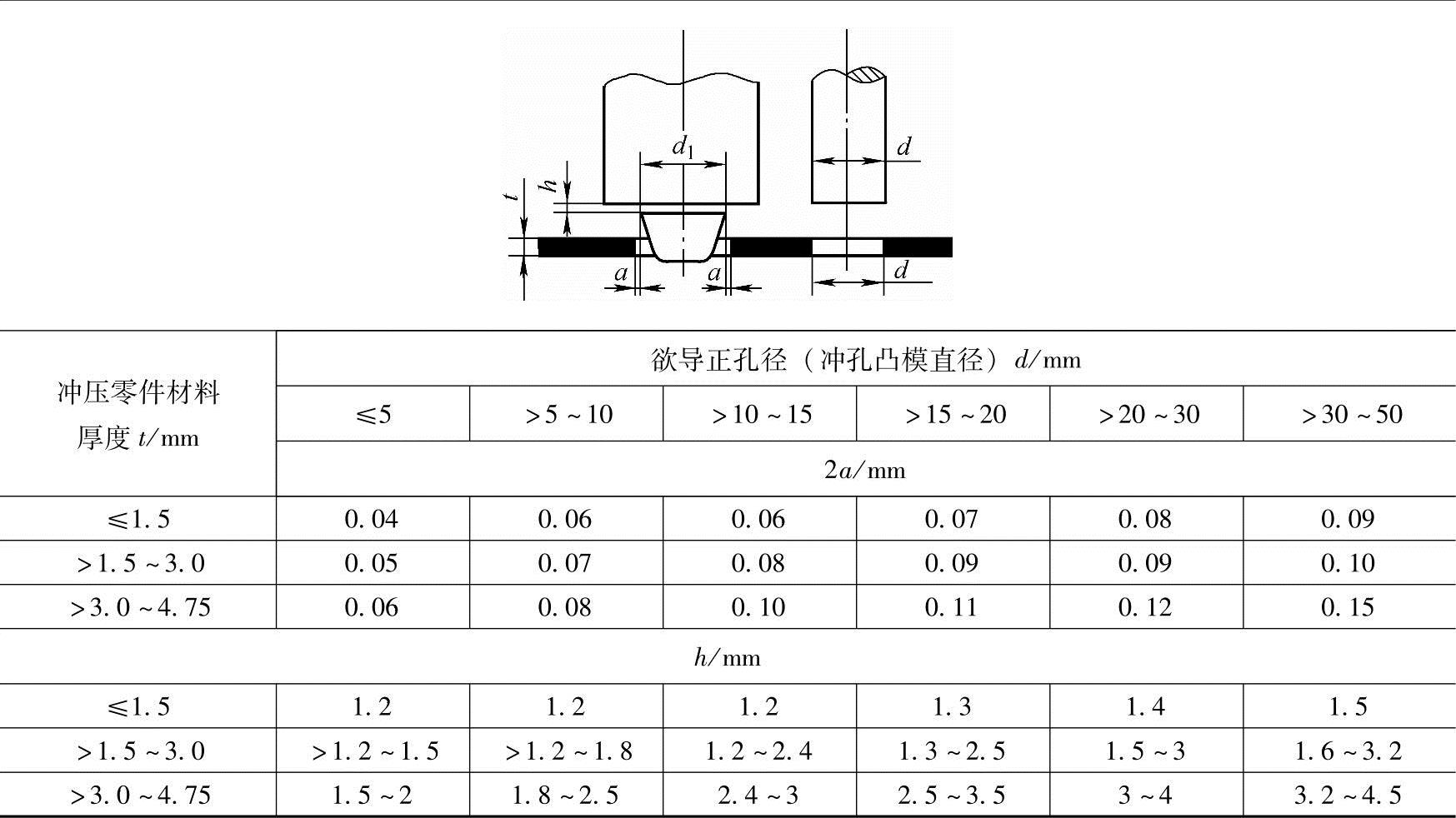

(5)导正销 正确选用结构合理而适宜的导正销,可以使送料进距误差减小。正常情况下采用图3-31所示各种结构形式的导正销,可校准送料进距S的偏差≤±0.04mm。导正销的工作高度及间隙见表3-9。

(6)排样方式与送料进距对设计定位系统的影响 对于非单列直排排样的冲裁件,包括斜排、对头直排与斜排、反身冲排样、多列参错排样以及多件拼裁排样等,送料进距S值,要根据冲裁件相关尺寸及搭边与沿边大小,进行常规的计算。而S值大小,影响到送料定位系统的设计与选择:

1)进距S<5.2mm及S>40.2mm无标准侧刃可选,只能设计非标准侧刃或改选标准固定挡料销。

2)当进距S很小,或因采用多件拼裁、冲裁件形状复杂及排样密集,甚至无搭边但有沿边等情况下,只好采用侧刃,包括非标准侧刃、成形侧刃。

3)超过三工位的高精度冲裁件,在沿边或结构废料上,设工艺定位孔并配导正销,控制送料进距精度,是一种值得推荐的方法。

由于连续冲裁模相当于同等冲孔与落料单工序冲裁模组合在一套冲模上,其凸、凹模刃口尺寸的计算、卸料系统的设计,都与单工序冲裁模无别。多工位连续复合冲裁模的复合冲裁工位则与单工位复合冲裁模设计相同,可参阅图2-3、图2-4。

图3-30 标准侧刃与标准定位装置

a)侧刃(JB/T 7648.1—2008) b)固定挡料销常见结构形式(JB/T 7649.10—2008) c)活动挡料销(JB/T 7649.6~9—2008) d)推荐采用的弹簧侧压装置结构形式(JB/T 7649.3—2008) e)常用的两种始用挡料装置结构形式(JB/T 7649.1—2008) f)定位板 g)工艺定位孔

图3-31 导正销的结构形式

a)用于d≤5mm的孔导正 b)用于d>5~10mm的孔导正 c)用于d>10~20mm的孔导正 d)用于d>10~15mm的孔导正 e)用于d>20mm的孔导正

表3-9 导正销的工作高度及间隙

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。