1.顺装式复合冲裁模

实例1

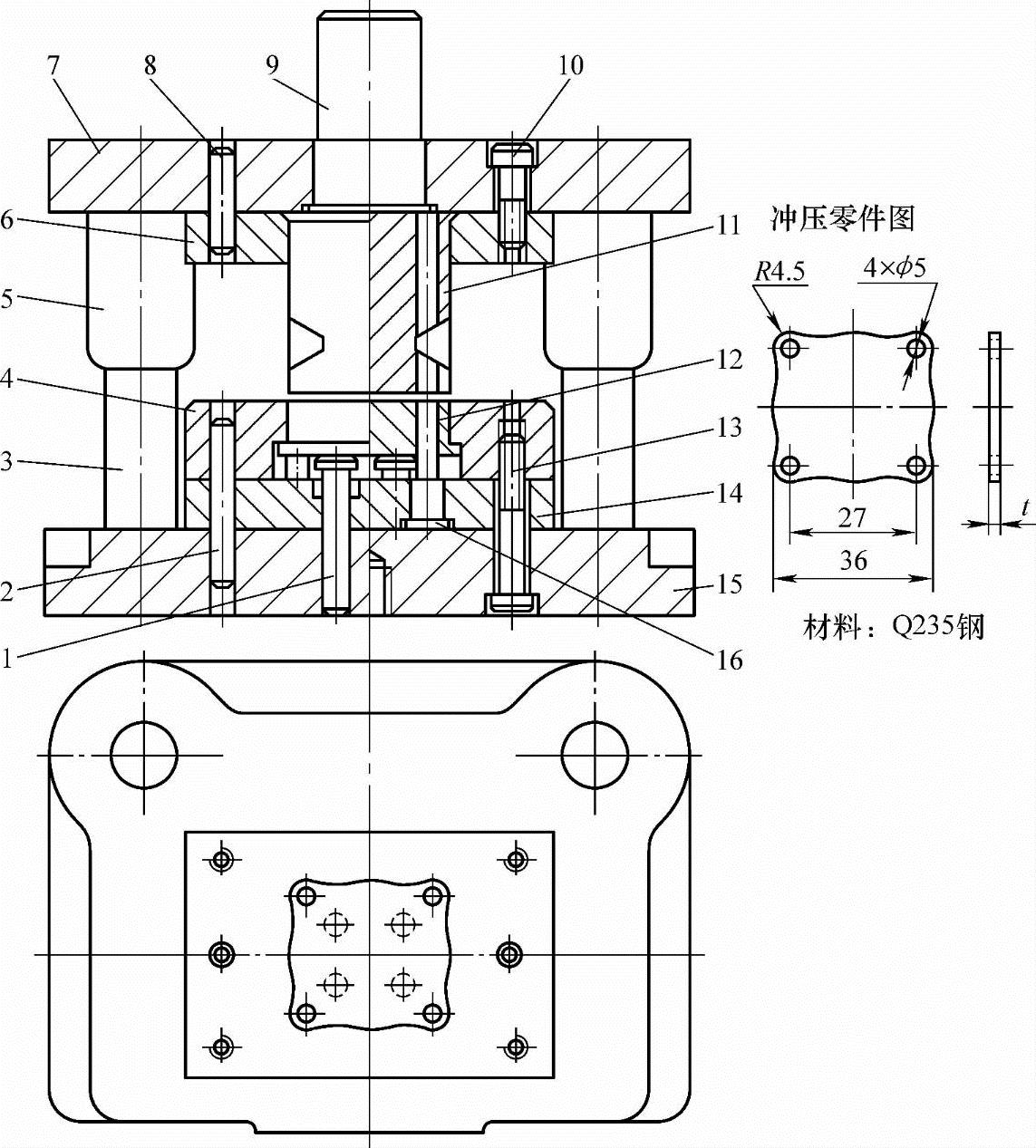

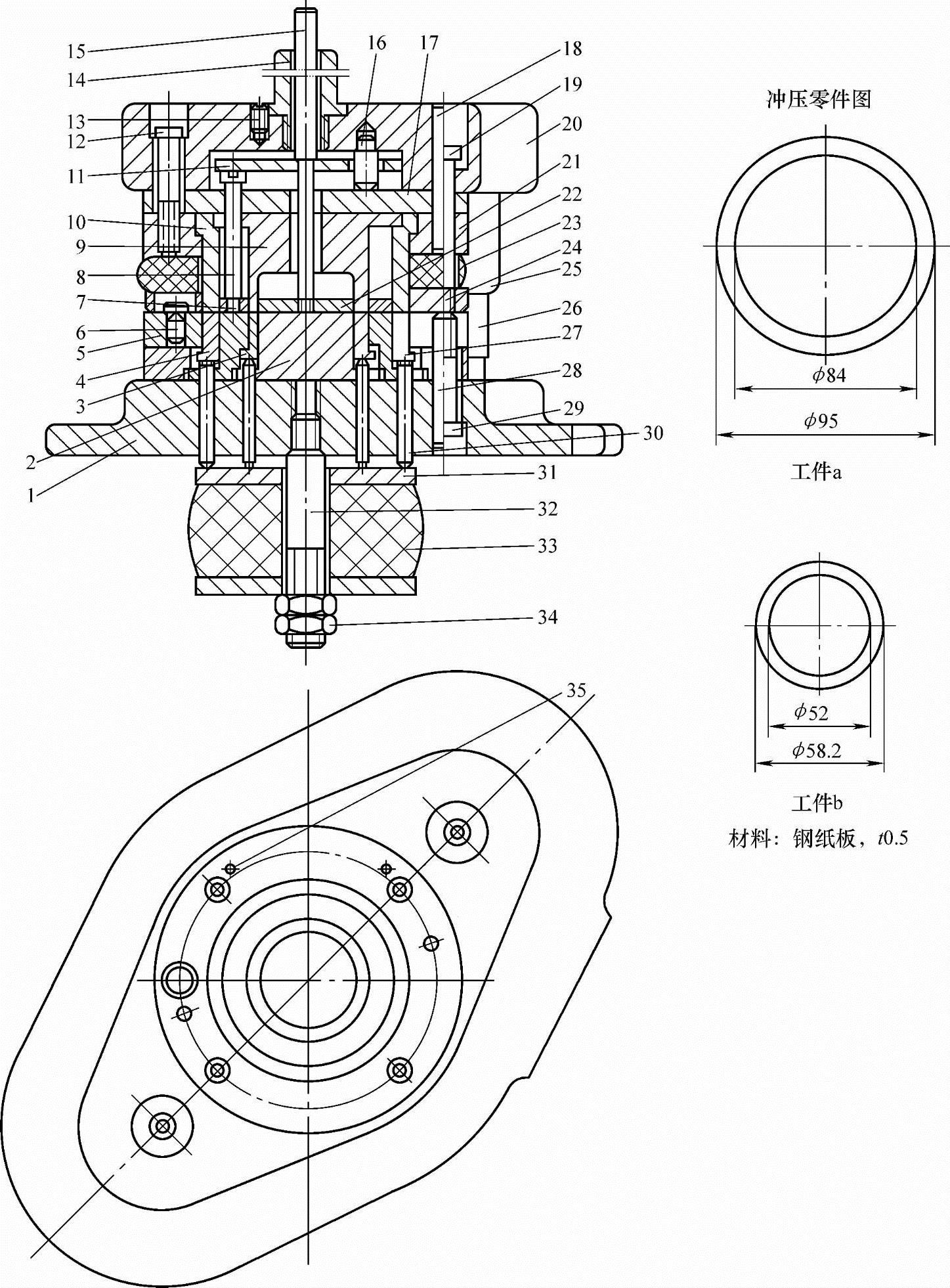

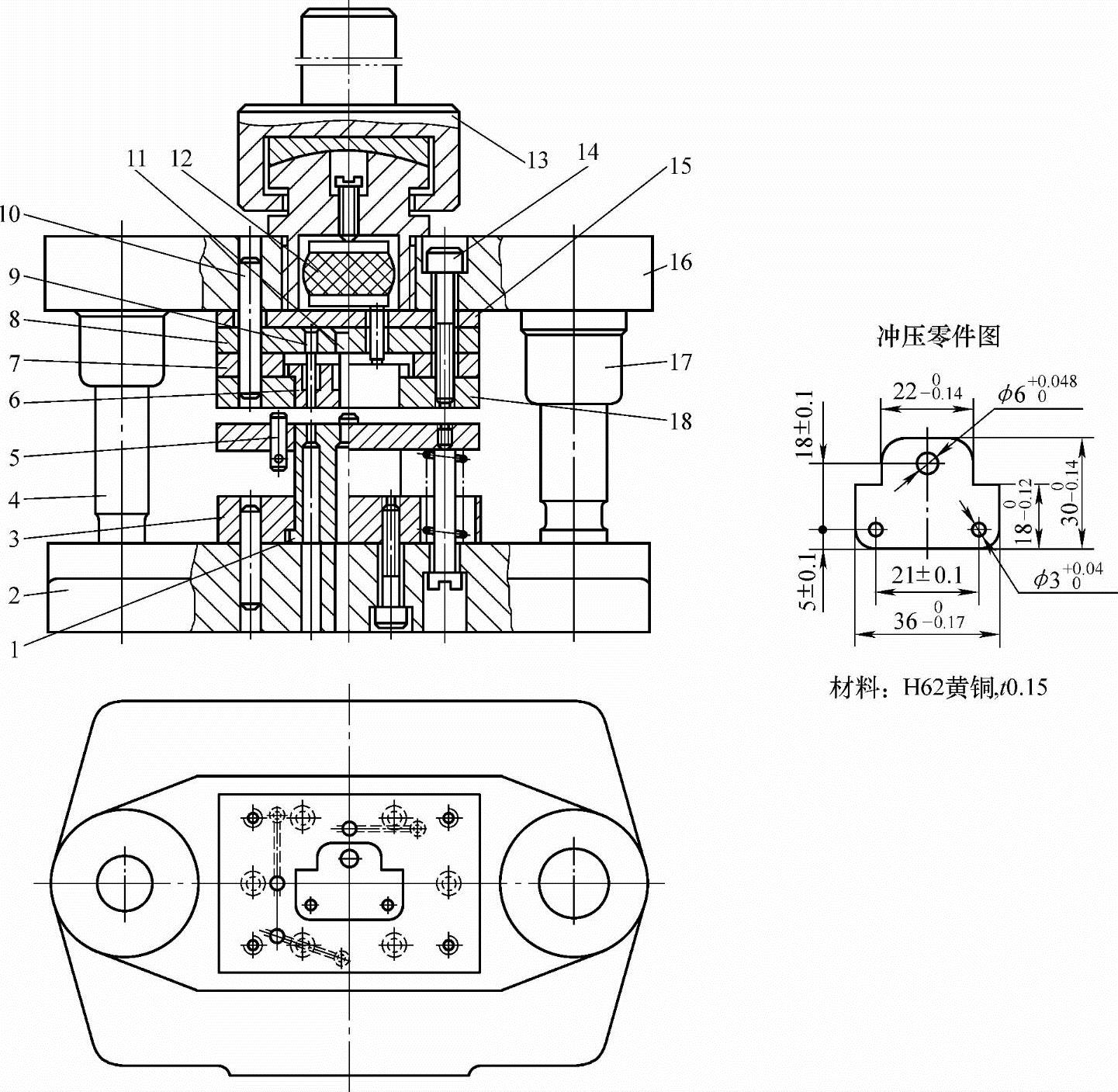

图3-17所示为仪表盘顺装式复合冲裁模。各种类型不同规格的压力表、温度表、电流表、电压表等表盘,一般都采用顺装式复合冲裁模冲制。此例具有较好的典型性与代表性。该冲模结构适于冲制带中心孔、群孔的表盘、铭牌等薄料大、中型软材质平板冲裁件。

在印制表盘、铭牌时,在工件外缘2~3mm处对称位置,印出两点标记作为定位用。冲制工件前,将已印制好的表盘、铭牌放置于件12凹模表面上,按动手柄11,使指针13对准两印制定位标记,再冲裁成形。

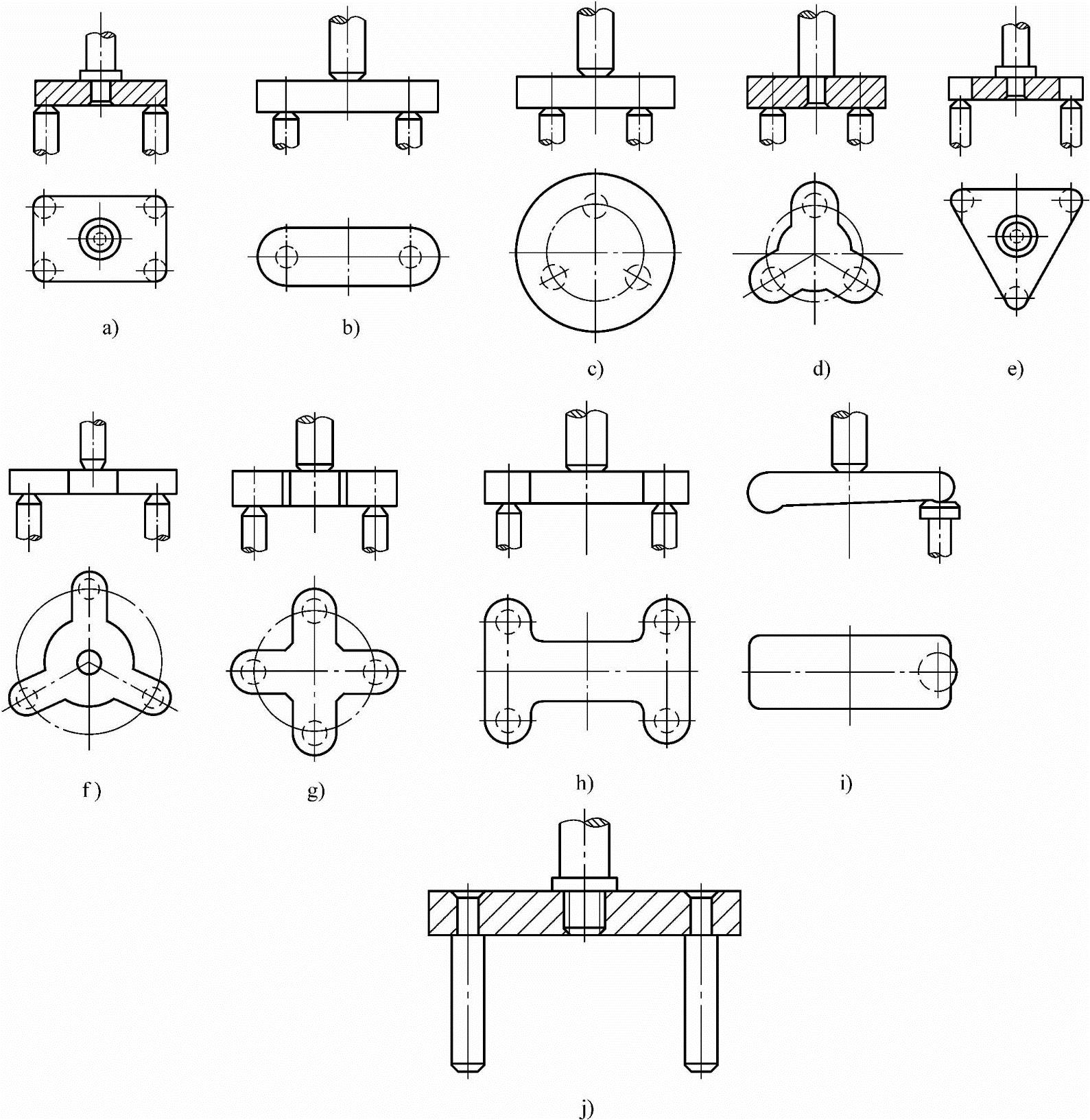

图3-15 常用的推板结构形式

a)~i)不同形状、中小型冲裁件常用推板结构形式 j)较大尺寸冲裁件用推板结构示例

实例2

图3-18所示为端盖顺装式复合冲裁模。该冲模采用冲孔废料在凸凹模旁侧斜孔自动排出的结构形式。因而,节省了一般顺装式复合冲裁模都必须装设的繁杂推卸废料系统,使得该冲模结构得以简化。

由于工件的孔边距很小,仅为2mm,而冲裁件料厚为t=1mm。如果采用倒装式复合冲裁模,凸凹模的壁厚,按t=1mm,其最小壁厚为2.7~3mm。但用顺装式复合冲裁模结构,冲孔废料随时从凸凹模侧向缺口排除,不会在冲孔凹模洞口内聚积,故不存在因废料聚积而胀裂冲孔凹模薄壁的危险。

顺装式复合冲裁模冲制的工件,有弹顶装置压平校直,冲出工件平面度好,不需再校平。

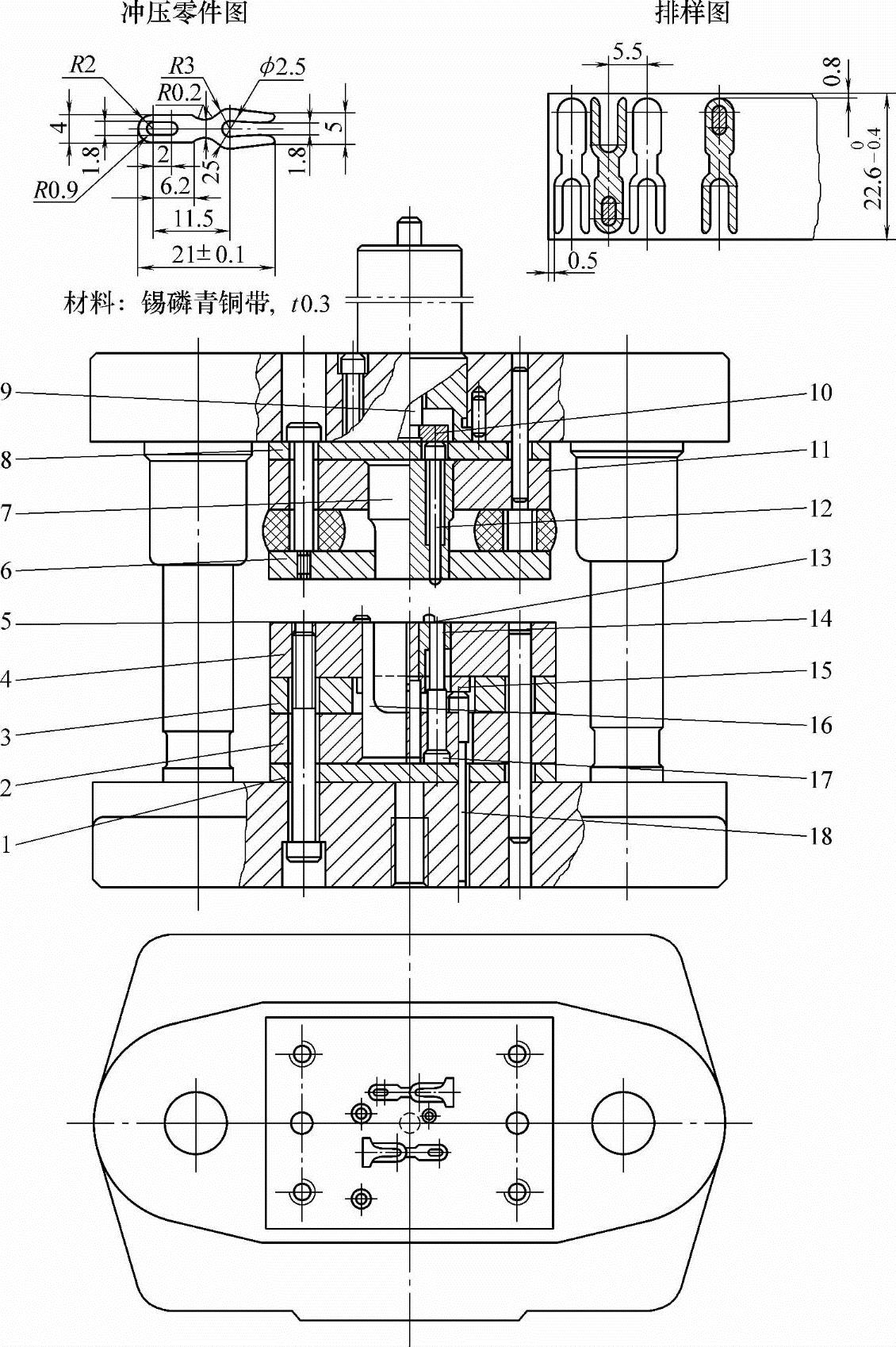

实例3

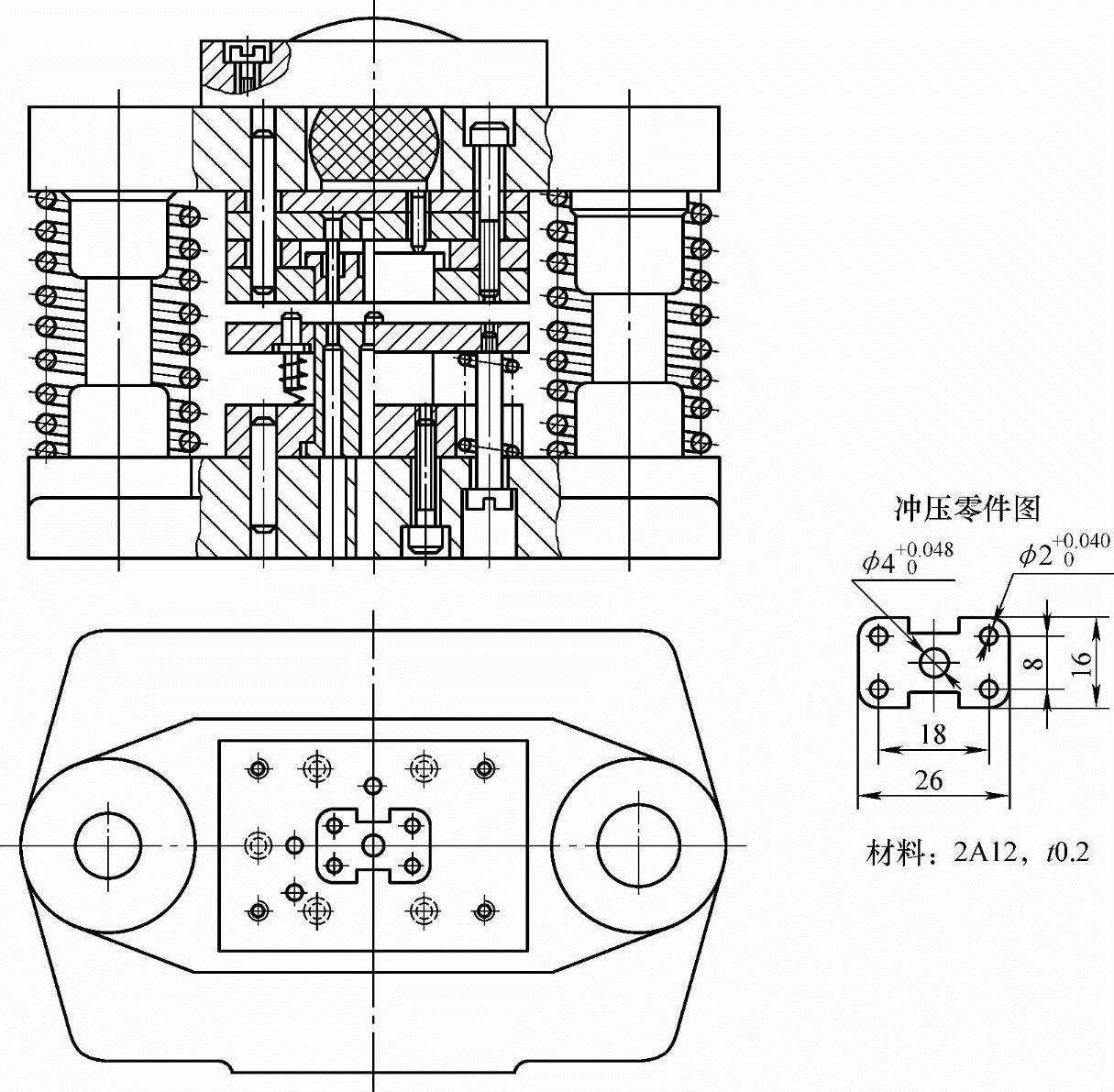

图3-19所示为焊片顺装式复合冲裁模。在仪表及电子行业,有一些形状复杂的小尺寸平板冲裁件,要求平整、料厚很小,采用顺装式复合冲裁模冲制合适。但其落料凹模有细长臂和枝芽,模孔壁很薄弱,制造难度大,使用易损坏。为此,采用镶拼结构,使复杂的凹模,分割成多块加工。该冲模即镶了一块凹模镶块16,固定在凸模固定板2上,确保凹模4有足够的强度与寿命。工件由顶板14顶出,冲孔废料由推杆12推出。

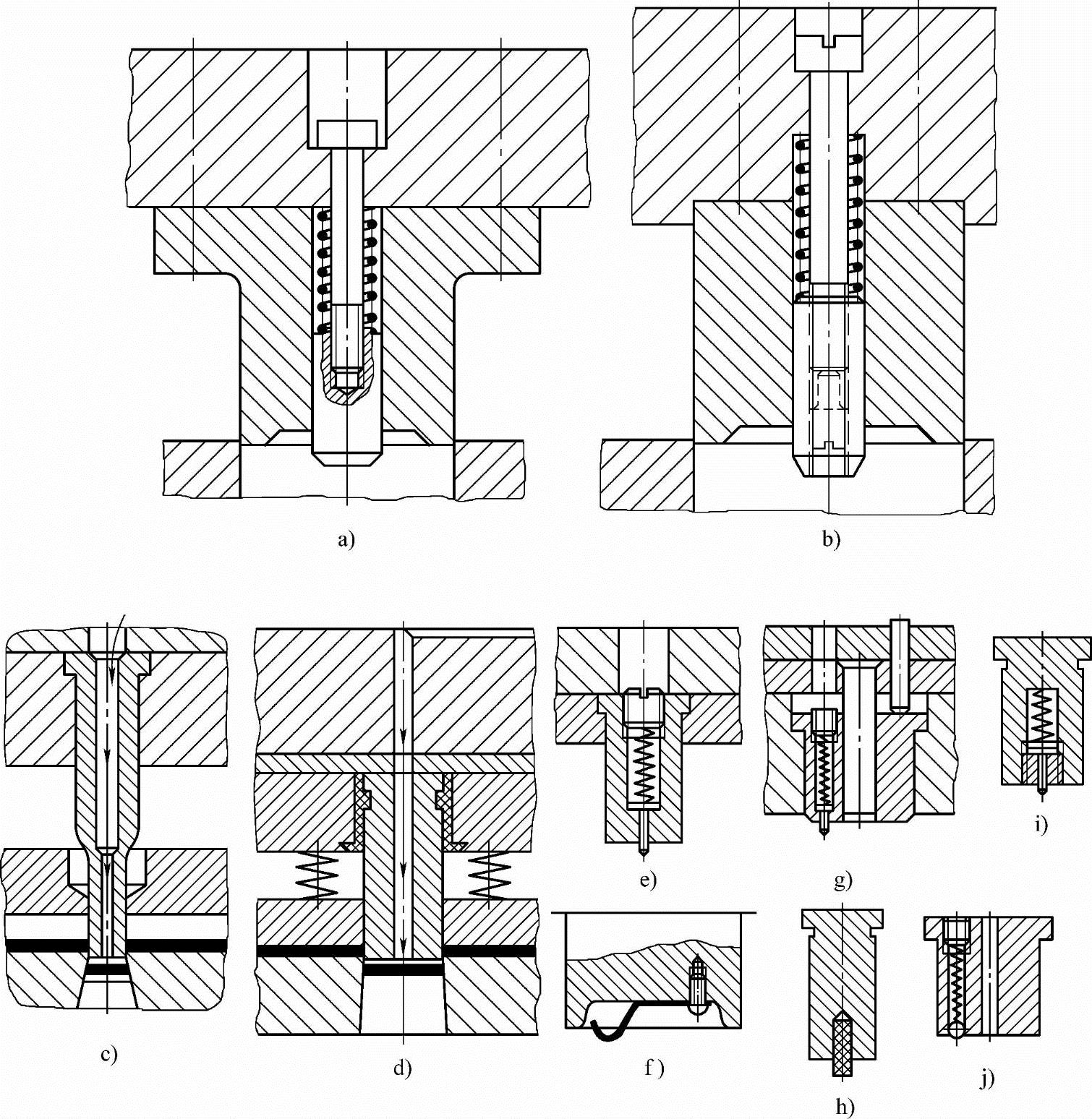

图3-16 弹顶销、弹顶器及吹顶通气槽结构形式

a)、b)大型工件用弹顶器 c)、d)吹卸工件的通气孔(槽) e)~j)中小工件用各种结构弹顶器(销)

实例4

图3-20所示为数控信号用数字冲裁顺装式复合冲裁模,该模具将0.2mm镍皮冲制成从0~9数控信号数字,本例以0号数字冲模为例。该冲模模芯主要零件线切割加工,为保证冲模制造精度,采取以下措施:

1)凸凹模14和匹配卸料器一次一体CNC电火花线切割加工,而后横向切开,确保其良好配合及更佳的同轴度。

2)固定板、卸料板、凹模板三板叠齐一切CNC电火花线切割完成,使三板模孔具有最好的同轴度。

3)凹凸模的固定板镀锡进行装配。

由于冲裁件料薄又软,加工数字宽度仅0.4mm,顶件出模必须弹顶均匀而适度。顶件块与凹模周壁间隙小而均匀、弹顶力适度以平稳顶出工件为宜,需经试模调整合适顶件力。

图3-17 仪表盘顺装式复合冲裁模

1—打杆 2、3—打料杆 4—滑块 5—弹簧 6—下固定板 7、9、15—凸模 8—顶杆 10—下垫板 11—手柄 12—凹模 13—指针 14—卸料板 16—上固定板 17—上垫板

实例5

图3-21所示为一套钢纸板圆垫圈有搭边(废料)套裁顺装式复合冲裁模,一模冲出两种纸板垫圈。由于实施了套裁,节省了原材料,提高了生产效率。

冲模结构较复杂。工件b的凸模2嵌装下凸凹模27上,保证了它们的同轴度。为了避免垫板17由于凸凹模的压力而产生变形,在上模座20的孔内压入三个支持销16。

该冲模的另一个特点是,所套裁的两个工件是中间有搭边套裁:工件b的外径为Φ58.2mm,而工件a的内径为Φ84mm,两者相差甚远,中间还有(84mm-58.2mm)÷2=12.9mm宽的搭边废料。因此,该冲模和无搭边套裁冲模结构不同。

图3-18 端盖顺装式复合冲裁模

1—顶杆 2、8—销钉 3—导柱 4—凹模 5—导套 6—固定板 7—上模座 9—模柄 10、13—螺钉 11—凸凹模 12—顶件器 14—下固定板 15—下模座 16—凸模

2.倒装式复合冲裁模

由于这种结构的复合冲裁模的操作安全性及生产率都比顺装式复合冲裁模好,加上其典型结构组合,已有四种纳入机械行业成套冷冲模标准,故其应用远比顺装式复合冲裁模广泛。以下一些典型实例虽具有一定代表性,毕竟这类复合冲裁模在制造业的不同行业、不同产品的平板零件冲制中都普遍采用。此处仅举几例,必然挂一漏万,好在通过这些典型实例,进行通用结构的设计解剖,提示设计要点,以期对提高结构设计能力有所帮助。

实例6

图3-22所示是E字形硅钢片倒装式复合冲裁模。这类硅钢片平面尺寸不大,但料厚(t=0.5mm)较厚,在仪表与电器产品中使用较多。这种硅钢片的冲模结构有多种形式。这套复合冲裁模在结构设计上有如下一些特点:

1)凸凹模、凹模、卸料板等模芯主要零件均采用整体结构。

2)所有模板模孔及凸凹模均采用CNC电火花线切割加工。

3)凸凹模采用直通式,用铆接法固定在固定板上后磨平紧固面。

4)凸凹模上的冲孔凹模洞口,采用喇叭形与扩大圆筒形,使冲孔废料不可能在凹模腔中聚积,有利于提高模具寿命。

图3-19 焊片顺装式复合冲裁模

1、3、8—垫板 2、11—凸模固定板 4—凹模 5—挡料销 6—卸料板 7—凸模 9—打棒 10—推板 12—推杆 13—挡销 14—顶板 15—托板 16—凹模镶块 17—小凸模 18—顶杆

5)卸(推)件系统结构紧凑,将推板置于垫板之上并埋装于上模座内,缩短了冲模闭合高度,简化了该系统结构。(https://www.xing528.com)

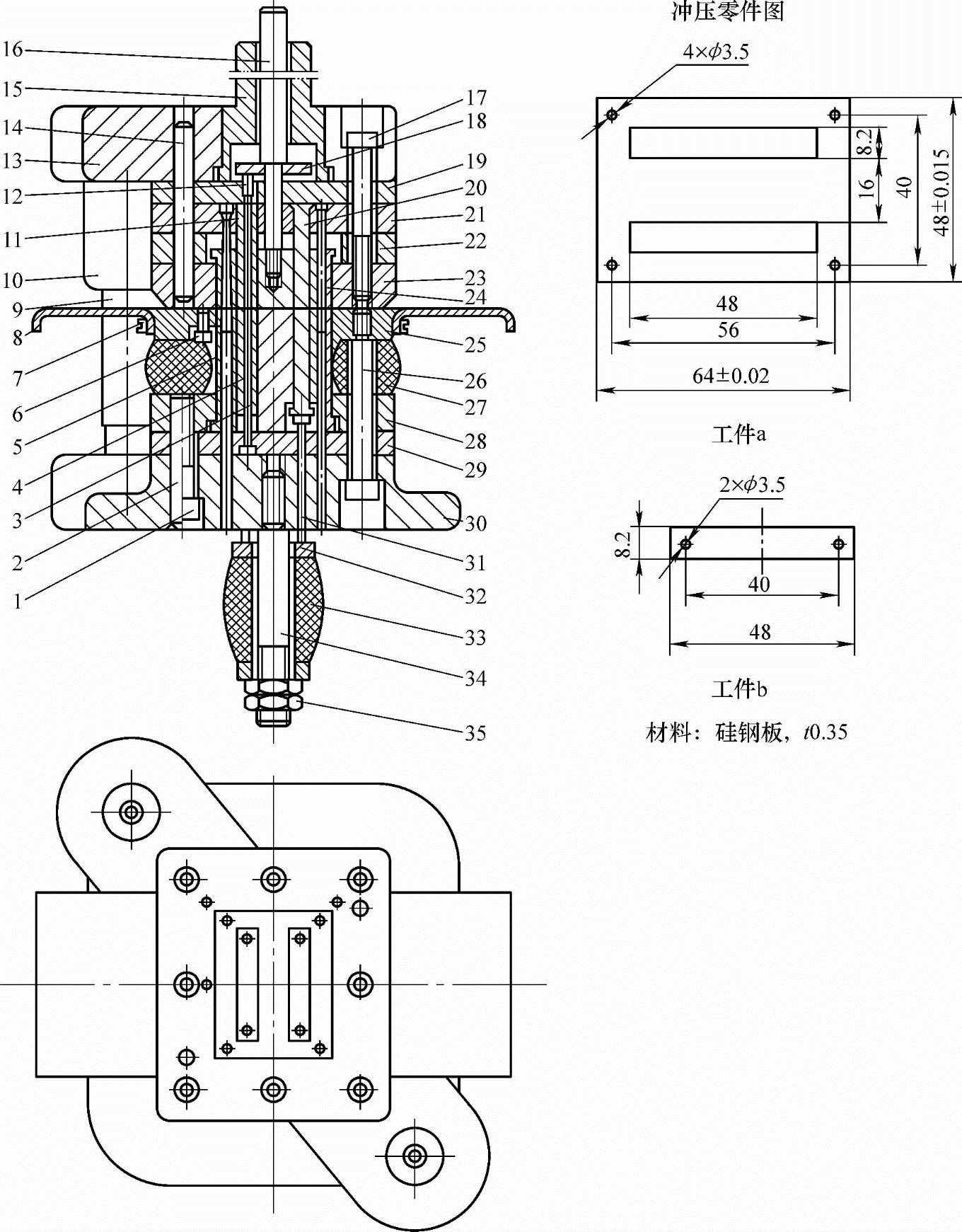

实例7

图3-23所示为一模冲出日字形与一字形两种硅钢片的倒装式复合冲裁模,由于采用无搭边套裁,使冲裁日字形的结构废料,得到充分利用。因此,实际上该冲模是一套复合套裁模。

两套裁冲片形状完全适合无搭边排样,可以进行少废料冲裁。只要带料宽度尺寸公差达到要求±0.02mm,更换挡料销,即可实施少废料冲裁。目前使用板裁条料进行有搭边有沿边的有废料冲裁。

图3-20 数控信号用数字冲裁顺装式复合冲裁模

1—下模座 2—凸模固定板 3—落料凹模 4—卸料板 5—固定板 6—垫板 7—上模座 8—推板 9—打杆 10—模柄 11、20—螺钉 12—弹簧 13—导套 14—凸凹模 15—顶件器 16—导柱 17—凸模 18—凸模 19—顶杆

该冲模在结构设计上有以下特点:

1)采用台阶式推杆16,可直接推动推件块24、推板18,简化了推卸系统结构。

2)采用加长承料板,对提高冲裁件平面度,特别是套裁件平面度有利,也便于手工送料。

3)细长冲孔凸模由加长推件块,通过与凸模的合理配合,获得如护套一样的保护及横向支承,不会产生纵弯折断。

该冲模一次冲出两种零件,节约了原材料,提高了生产效率。

由推杆16和推件块24,将工件a从凹模内推出;缓冲器通过下推料杆31,由下推件块4,推出工件b;推杆通过推板由上推杆12推出废料。

图3-21 钢纸板圆垫有搭边(废料)套裁顺装式复合冲裁模

1、20—模座 2—凸模 3、4—推件圈 5—凹模 6、35—固定挡料销 7—推料圈 8、12、19、29—螺钉 9、10—上凸凹模 11—推件板 13—紧固螺钉 14—模柄 15—推杆 16—支持销 17、31—垫板 18、28、30—圆柱销 21—上凸凹模固定板 22—推料板 23、33—橡胶体 24—卸料板 25—导套 26—导柱 27—下凸凹模 32—拉杆 34—螺母

图3-22 E字形硅钢片倒装式复合冲裁模

1、10—模座 2—下固定板 3—橡胶体 4—卸料板 5—推(卸)件器 6—凹模 7、16—冲孔凸模 8、21—垫板 9—导套 11、17、22—螺钉 12—模柄 13—打杆 14—推板 15—凸模固定板 18—凹模 19—凸凹模 20—导柱

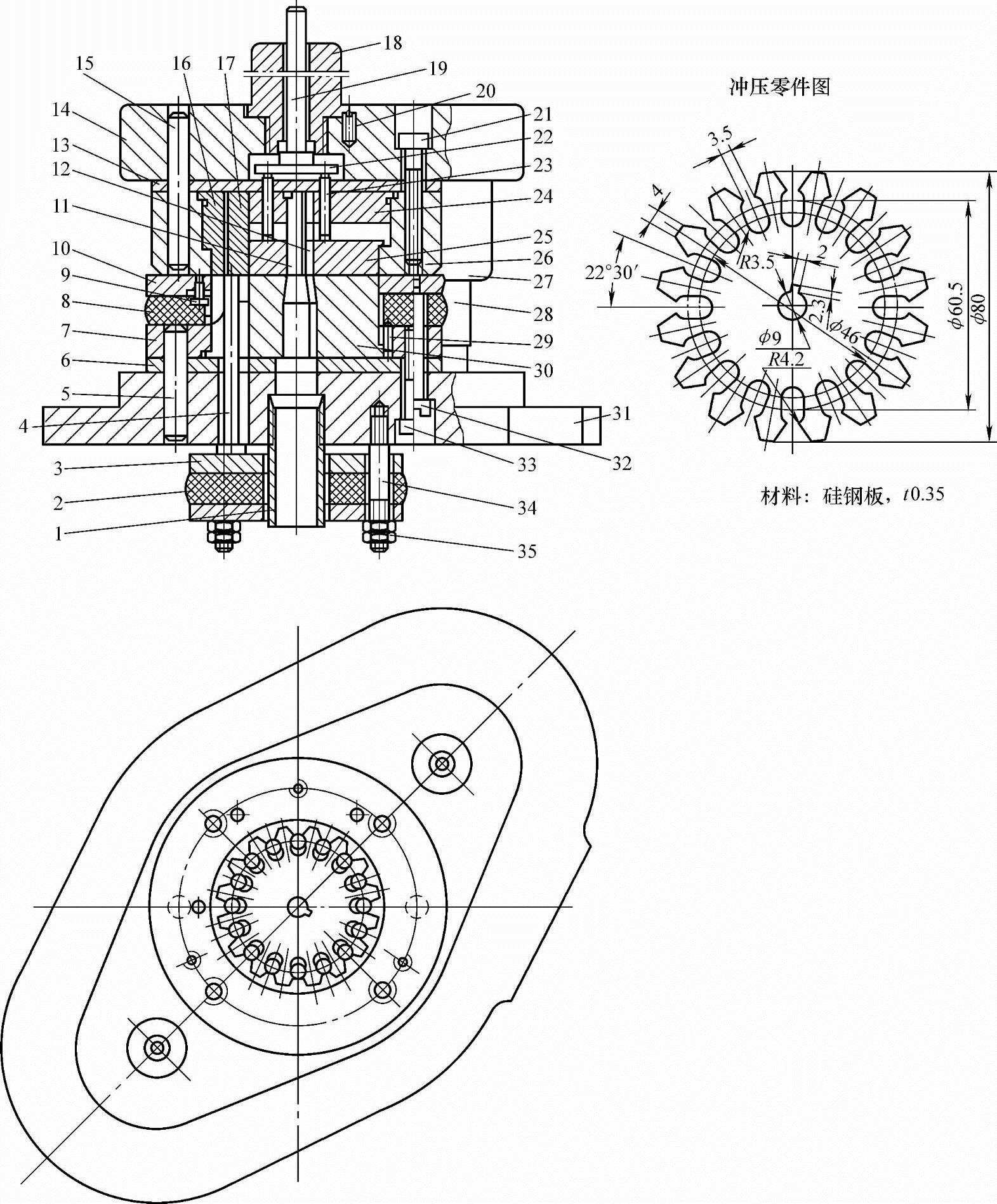

实例8

图3-24所示为转子片倒装式镶拼结构复合冲裁模。这是使制模得到简化的倒装式复杂形状平板冲裁件复合冲裁模中,颇具代表性的典型结构形式。

该冲模是转子硅钢片冲模。

为了避免由于凹模强度不够,而使其损坏和便于制造,在凸模固定板24上嵌镶了凸模拼块16、17。这样凹模26内形仅是一个圆,制造非常简单。固定板24嵌在凹模内,是为了让拼块16、17与凹模有很好的配合。为了使卸料板10便于制造,增加了16个顶料杆4,由橡胶体2和托板3,使其顶料。卸料板内形仅是一个圆。

图3-23 硅钢片套裁倒装式复合冲裁模

1、7、17、26—螺钉 2、14—圆柱销 3—下凸模 4—下推件块 5—下凸凹模 6—活动挡料销 8—托料板 9—导柱 10—导套 11—上凸模 12—上推杆 13、30—模座 15—模柄 16—推杆 18—推板 19—垫板 20—上凸凹模 21—上固定板 22—空心垫板 23—凹模 24—推件块 25—卸料板 27、33—橡胶体 28、29—下固定板 31—下推料杆 32—法兰盘 34—拉杆 35—六角螺母

实例9

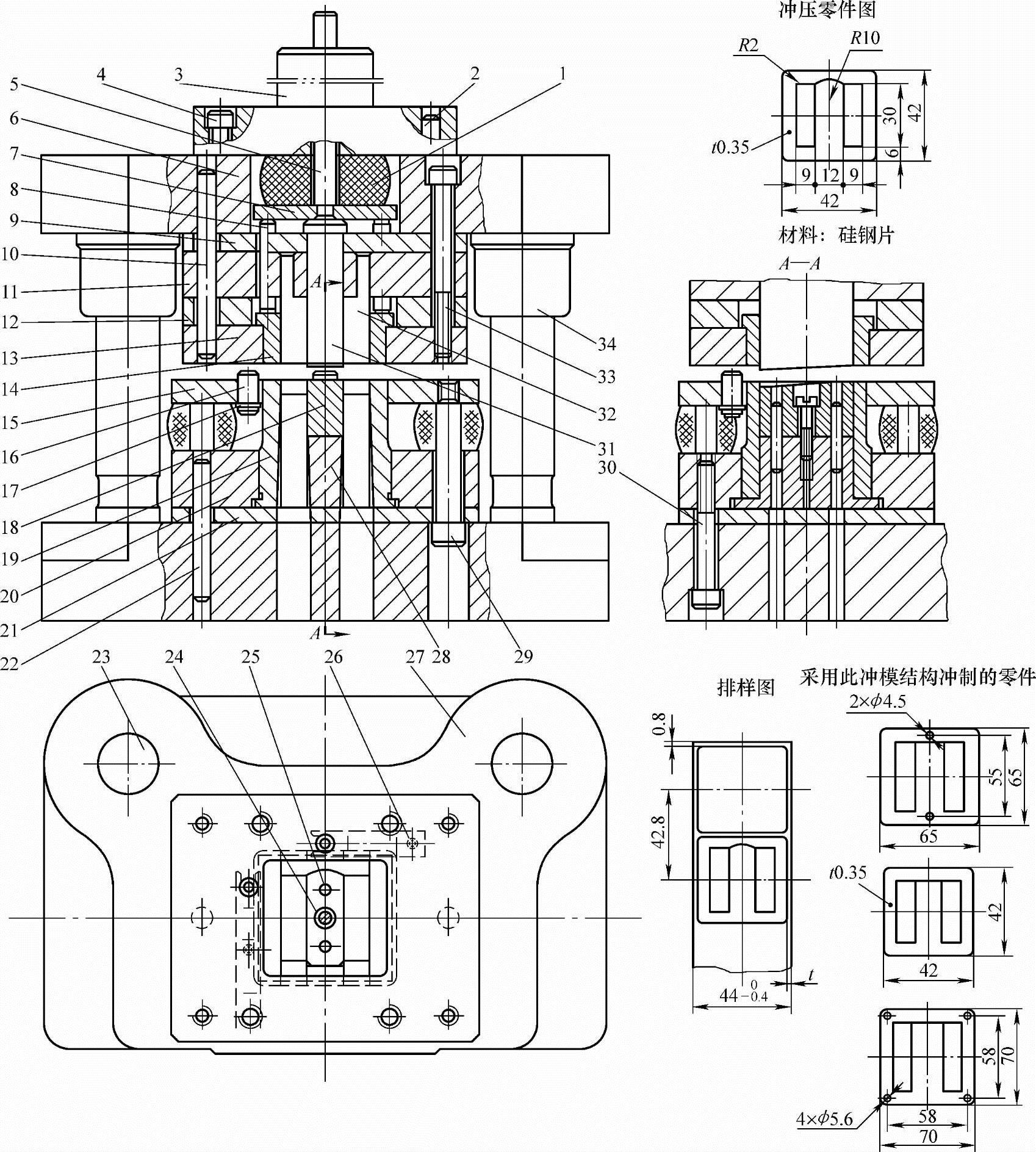

图3-25所示倒装式复合冲裁模,系冲制仪表仪器、电子元器件中的小型变压器硅钢片常用的典型结构形式。用板裁条料或带料,采用单工位复合冲裁模,经落料、冲孔、切开等工步,完成硅钢片冲裁加工。

该冲模结构设计的要点在于,采用何种结构形式将日字形硅钢片中间12mm宽的一条一端切出R10mm圆弧缝,只切开不分离。为此,该冲模设计了一只浮动剪切凸模31。

冲裁时剪切凸模31,受强力橡胶体1的压力,将此凹模13凸出0.8mm的切削刃下压而在条料上切缝,冲模继续向下时,剪切凸模31因已紧压于凸模18上而停止前进,并将橡胶压缩。同时,凸模19完成落料,而凸模32亦完成冲孔。

图3-24 转子片倒装式镶拼结构复合冲裁模

1—漏料管 2、8—橡胶体 3—托板 4—顶料杆 5、15、29—圆柱销 6—下垫板 7—凸凹模固定板

9—活动挡料销 10—卸料板 11—凸模 12—凸模拼件 13—上垫板 14—上模板 16—凹模拼块 17—凹模拼块 18—模柄 19—推杆 20—锥端紧固螺钉 21、33—内六角螺钉 22—推件板 23—圆柱销 24—凸模固定板 25—推件块 26—凹模 27—导套 28—导柱 30—凸凹模 31—下模座 32—卸料螺钉 34—缓冲器拉杆 35—六角螺母

图3-25 日字形硅钢片倒装式复合冲裁模

1—橡胶体 2、10、22、25—销钉 3—模柄把 4、26、29、30、33—螺钉 5—打料棒 6—上模座 7—打板 8—推杆 9、12、21—垫板 11—固定板 13—凹模 14—推板 15—卸料板 16—挡销 17—簧片 18—凸模镶块 19—凸模 20—凸模固定板 23—导柱 24—沉头螺钉 27—底座 28—衬块 31—剪切凸模 32—凸模 34—导套

实例10

图3-26、图3-27所示为冲制高精度、薄料平板冲裁件所用的倒装式复合冲裁的结构形式。与常规同类复合冲裁模相比,就是采用了浮动模柄和采用了与浮动模柄具有同等效果的弹簧模架。两者的作用都是避免压力机动态精度不良的影响,特别是压力机滑块底面与压力机工作台表面平行度误差过大、滑块行程对压力机台面的垂直度偏差太大等,影响冲模的导向精度,对于冲裁料厚t=0.2mm铝、黄铜等冲裁件的冲模,其单边冲裁间隙仅C=(4%~6%)t=0.008~0.012mm。国产公称压力F公称≤2500kN的中小型开式压力,包括迄今仍为国内冲压中小型冲压零件主要机型、保有量最多的J23系列开式双柱可倾压力机、J21系列开式双柱固定台压力机、J11系列开式单柱固定台偏心压力机、J12系列开式单柱活动台偏心压力机,以及上述各机型的改进机型。其出厂精度按照GB/T 23280—2009《开式压力机 精度》,压力机工作台板上平面的平面度公差,每100mm长度0.015~0.020mm(分前后、左右);滑块行程对工作台板上平面垂直度公差,每100mm长度为0.030~0.040mm等。其各项误差对冲模上、下模导向造成的综合误差可达0.15mm左右,远大于冲制薄料的最大冲裁间隙。因此,在冲模上采取措施,消除影响十分必要。同时,模架也应为I级高精度模架。

图3-26 带浮动模柄的倒装式复合冲裁模

1—凸凹模 2、16—模座 3—下固定板 4—导柱 5—活动挡料销 6—推件块 7—空心垫板 8—上固定板 9、11—冲孔凸模 10—销钉 12—橡胶体 13—浮动模柄 14—螺钉 15—垫板 17—导套 18—凹模

图3-27 带弹簧模架的倒装式复合冲裁模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。