根据平板冲压零件图或立体成形冲压零件图及其展开平毛坯图,进行复合冲裁模的结构选型及模芯设计,应熟悉加工图的技术要求,尤其要达到的尺寸与几何精度。在进行工艺分析并掌握其冲压加工重点难点及有关投产批量、材料供应状态之后,进行模芯部分结构设计。

1.复合冲裁模模芯部分的构成

1)工作系统:凸模、凹模、凸凹模。

2)推卸系统:卸料板、卸料器、顶件器、顶杆、推板、弹性元件。

3)定位系统:固定挡料销、侧边挡料柱(销)、可伸缩式挡料销、弹顶销。

4)夹紧固定系统:模柄、固定板、空心垫板、垫板、紧固件(标准件居多)。

上述复合冲裁模的各个系统,只是模架内安装的模芯部分的基本构成。模架及构成模架的零部件,都是标准的,可按需要类型、规格在市场随时能购得。在上述各系统构成的零部件中,多数也是标准或半标准零件,如定位系统中使用的各种挡料销等仅需选择类型、确定规格;又如卸料板、固定板之类的模板,只需选定规格后加工紧固孔、模孔。关键是工作系统的工作零件,要根据冲裁加工的零件或其展开平毛坯图,兼顾冲模结构的需要进行设计。因为凸模与凹模的结构设计与单工序冲裁模大同小异,其刃口计算的方法则完全一样。比较特殊并需要给予特别注意的是凸凹模。

2.凸凹模设计及其要点

对于复合冲裁模而言,凸凹模是其工作系统的核心零件。其外廓刃口是冲孔凸模,而内形模孔又是冲孔凹模。单从设计和计算刃口尺寸而言,按众所周知的计算原则和方法实施:对复合冲裁模的凸模结构与刃口尺寸的设计与计算,与冲孔模中的凸模一样进行,其凹模结构和刃口尺寸的设计与计算,与落料模中的凹模相同,而其凸凹模则兼而有之,并无原则问题。问题是要结合制模现场的实际。根据现场制模设备及采用的制模工艺设计凸模、凹模及凸凹模的结构,计算其刃口尺寸。凸凹模要分别与凹模、凸模相配合并保持合理而均匀的冲裁间隙。如果不考虑现场制模工艺及制模设备,按上述常规方法设计,凸凹模的制造不仅繁琐,也难以保证质量。

迄今为止,由于行业的局限,地区技术水平差异,各地不同模具厂制模工艺及设备不同,采用的复合冲裁模制造方法及工艺流程不尽相同。考虑电加工制模工艺的普及以及CNC加工中心、CNC高速铣削及CNC精密坐标磨削、CNC连续轨迹坐标磨的应用,推荐采用以下复合冲裁模制造工艺:

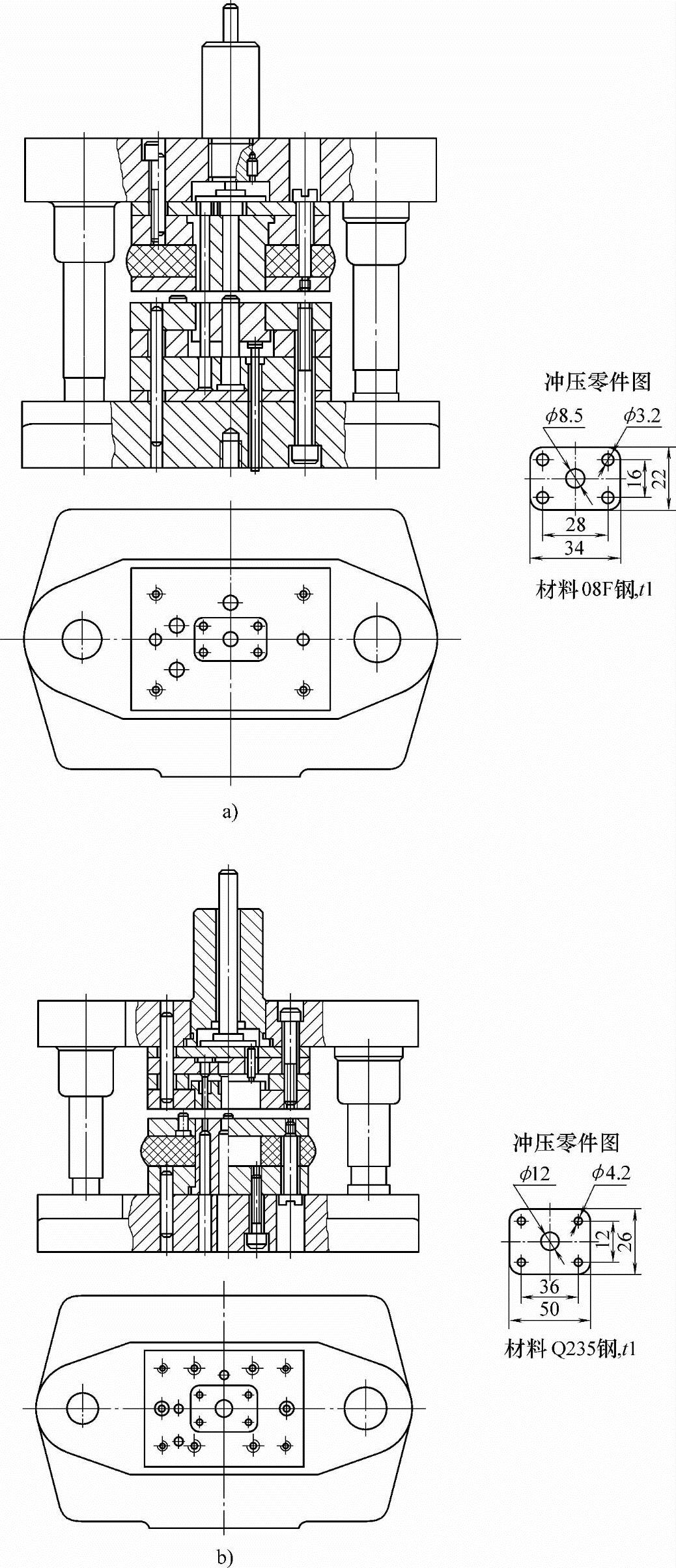

图3-11 两种复合冲裁模的选型对比

a)顺装式复合冲裁模 b)倒装式复合冲裁模

1)圆形、方形带孔复合冲裁件,如垫圈等简单工件复合冲裁模,可以采用凸模、凹模、凸凹模分开进行机械加工,靠精密加工工艺,保证其尺寸精度及配合要求。刃口尺寸按上述计算方法分开计算,分开标注,分开加工,最后组装。

2)对于外形冲裁轮廓复杂,而内形为个孔,或群孔均为孔径各异圆孔的冲裁件,以及外形为异形而带群孔、群槽孔,均为规则简单孔形的冲裁件,其冲裁模推荐采用主凸模制模法,即先制造凸模,即复合冲裁的凸凹模,而后以凸模为基准按规定间隙配制凹模。因为工件外廓落料的尺寸取决于凹模刃口尺寸,先制凸模又必须将间隙取在凸模上,故应事先要把凸模的刃口尺寸计算准确,比冲裁件要求精度提高2级给予加工公差。具体做法推荐如下:

①将复杂形状与精度要求较高的冲裁刃口,转移到冲裁凸模的外形加工上,可以采用电加工作为半精加工,用精密磨削,包括坐标磨、CNC连续轨迹坐标磨进行精加工,最后研磨抛光,使其尺寸精度比电加工提高一个档次,达到±0.0005~±0.001mm,表面粗糙度值Ra≤0.1μm。

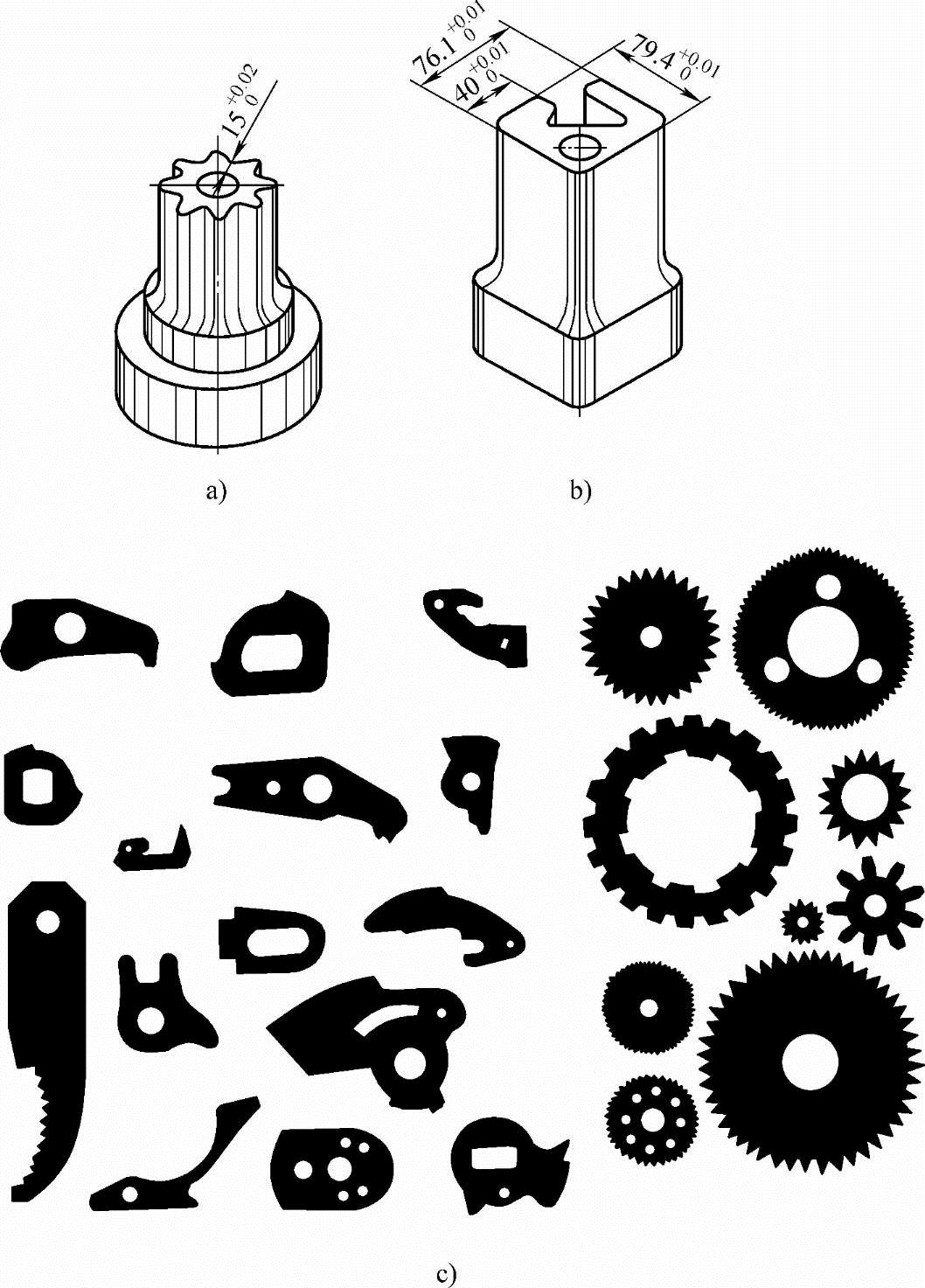

②复杂形状而尺寸较小的复合冲裁件,其冲裁凸模的外形刃口加工与研磨、测量以及配制凹模,都要比先制凹模再配制凸模方便和容易得多。图3-12a、b所示就比较典型的例子。

③尺寸不大,外廓形状复杂,但内孔多为圆孔、方孔、长圆孔等简单形状的平板冲裁件(如图3-12c所示,该图按1∶1绘制),大多数属于小型高精度平板冲裁件,这是常见复合冲裁加工类型。在现场拥有高精磨削制模设备时,优先推荐上述主凸模制模法,先制造凸凹模。

④有高精度电加工设备的模具生产厂点,如有高精度CNC电火花成形机或CNC电火花线切割机,其加工精度可达到±0.005mm甚至±0.002mm,加工面表面粗糙度值Ra<0.8μm;而无高精度磨削或精磨设备,加工质量与精度一般的单位,可用电加工设备先制凹模,而后以凹模为准配制凸凹模。凸凹模上的凹模孔形大多简单,加工也很方便。

⑤用电加工工艺先制凹模,一般不再精加工,但必须强化后续的清理、研磨与抛光,以提高其表面质量,获取更小的表面粗糙度值。

3.复合冲裁模凸凹模壁厚的控制及加固

凸凹模刃口的平面形状和尺寸,与欲冲制工件大致相同。当工件内孔非单个而为群孔时,孔的壁厚及孔边壁厚,均为两面冲裁刃口。当壁厚b<t(料厚)时,两面刃口的两倍冲裁力、摩擦力都集中在薄薄的壁厚上,要比单边刃口处加大一倍的自然磨损,将使这一部分刃口最易过载崩刃、磨损而使冲模提前失效。因此,控制复合冲裁模凸凹模最小壁厚,是确保其合理寿命的关键。

凸凹模的许用最小壁厚bmin与下列因素有关:

1)冲裁件的材料种类及力学性能,主要是其抗剪强度τb值。毫无疑问,材料越硬,τb值越大,冲裁力越大,许用bmin值越大。

2)冲裁料厚越大,冲裁力F就成正比增大,许用bmin也要相应加大。

3)凸凹模材料抗压耐磨能力,是确定许用bmin值的关键。耐磨的优质模具钢比普通冷作模具钢的许用bmin值相对可小一些。

4)模具结构与许用bmin值密切相关。顺装式复合模冲孔废料由打料杆逐件推出模孔,不在模孔中聚积,对模孔壁无侧向胀力产生,故其许用bmin值可比倒装式复合冲裁模更小一些。

图3-12 主凸模制模法先制凸凹模的范例

a)片齿轮复合冲裁凸凹模 b)基板复合冲裁凸凹模 c)先制凸凹模的复合冲裁模冲制的部分零件

对于凸凹模许用bmin值,在目前国内专业手册及相关专业图书资料中,有多达三种以上的系列数据、表格与计算方法给出,但都是经验值与经验算法。所有经验值都是在没有限定凸凹模使用材料,甚至没有规定冲裁件材料,不论最小壁厚的位置与形状的前提下,仅按冲裁件料厚给定凸凹模最小壁厚,显然不够精细。

众所周知,冲裁模刃口损坏主要是强度不足与耐磨性差所致。冲裁件材料不同,其抗剪强度τb值,可相差数倍,08F钢板τb=220~310MPa,而65钢板τb=800~880MPa,65Si2WA优质弹簧钢τb=640~960MPa,17Cr18Ni9不锈钢τb=800~880MPa等。抗剪强度越大,所需的冲裁力越大,许用的bmin值必然要加大。因此,仅考虑冲裁料厚,不够合理。

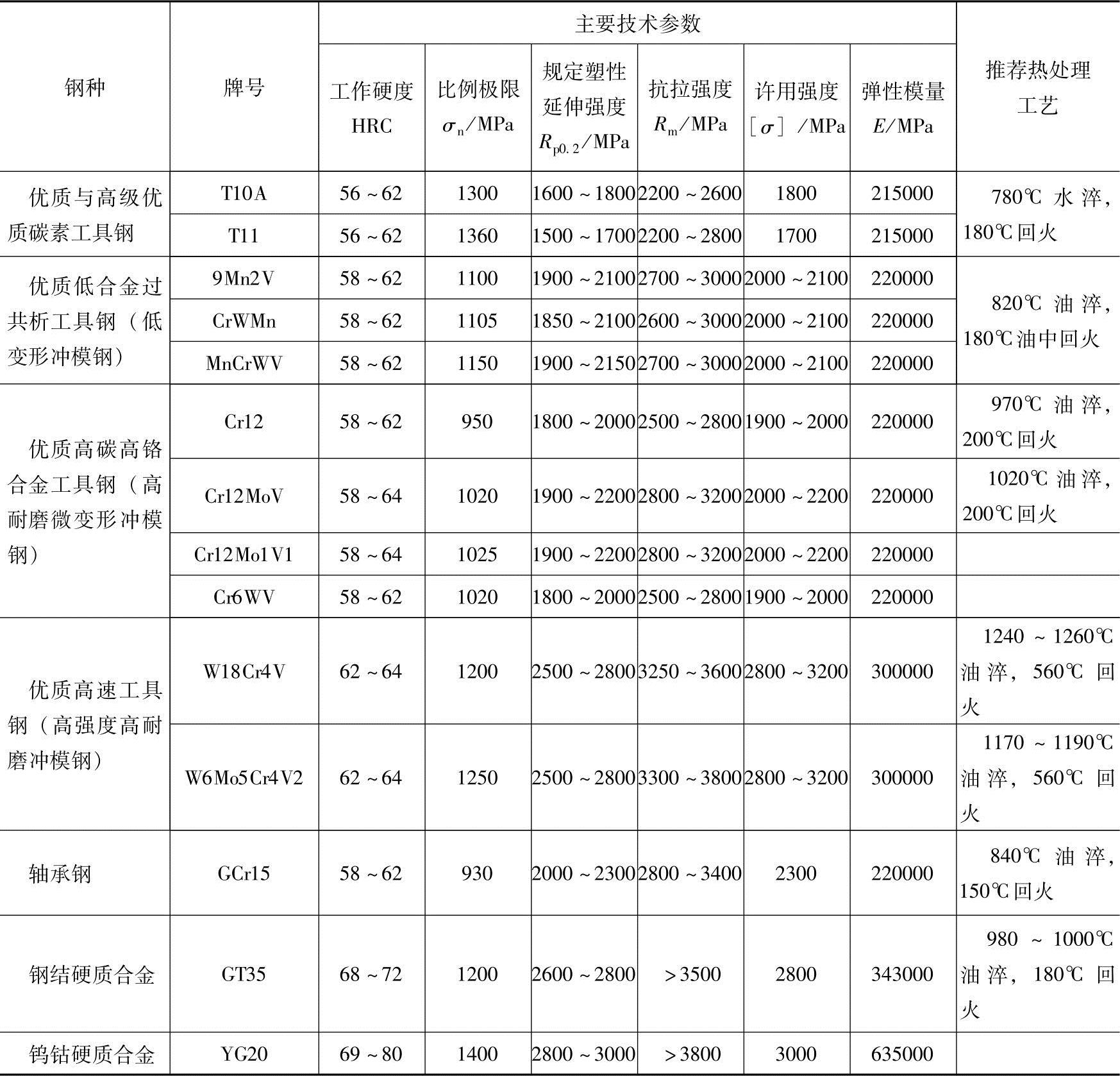

凸凹模的强度及其耐磨能力,与其材料的力学性能有关,不同材料相差很远,详见表3-3。

此外,凸凹模群孔的内形不同,其孔间壁厚的最小危险断面的刃口长度不同,承载能力有差别。

根据以上分析,所有凸凹模最小壁厚的经验值,只能作为推荐参考值,大多都具有明显的不足和行业局限性。

表3-3 国产常用冲裁模刃口材料技术参数

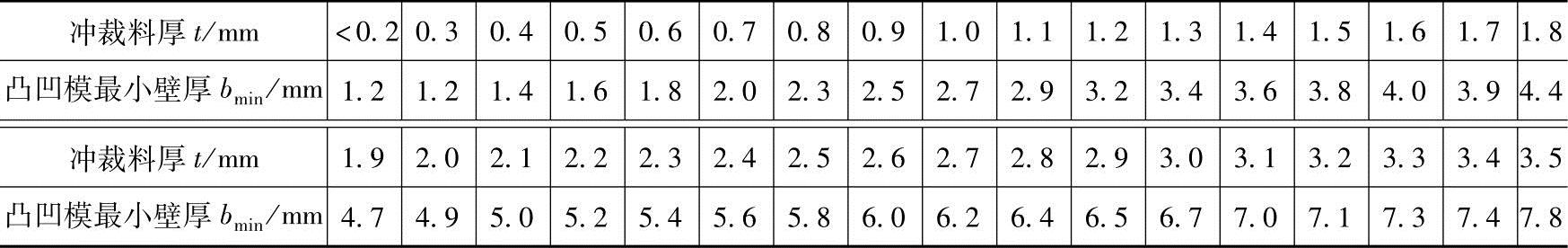

推荐采用表3-4所列凸凹模最小壁厚值,应考虑以下诸影响因素:

表3-4 凸凹模最小壁厚推荐值

(https://www.xing528.com)

(https://www.xing528.com)

注:1.表值按低碳钢10、08F冷轧板冲裁件考虑,计算抗拉强度350MPa。

2.冲裁材料为铝、铜、纯铁及铝、铜合金(硬态)表值减25%,但确保bmin≥0.7mm。

3.冲裁材料为纸板、皮革、锌锡合金、胶木板等,表值减50%,但确保bmin≥0.5mm。

4.冲裁材料为45中碳钢板或抗拉强度Rm=420~560MPa的金属板,表值加大30%。

5.冲裁材料为65高碳钢板或抗拉强度Rm=590~930MPa的金属板,表值加大50%。

1)冲裁件材料种类、力学性能及厚度t。

2)凸凹模采用Cr12MoV优质高耐磨、高碳高铬合金工具钢制造,其许用强度为2000~2200MPa。

3)孔壁按任意两圆孔间壁厚考虑,孔边壁厚可同等对待。

4)此表按冲裁材料为10钢、08F考虑,材料不同应进行适当调整。

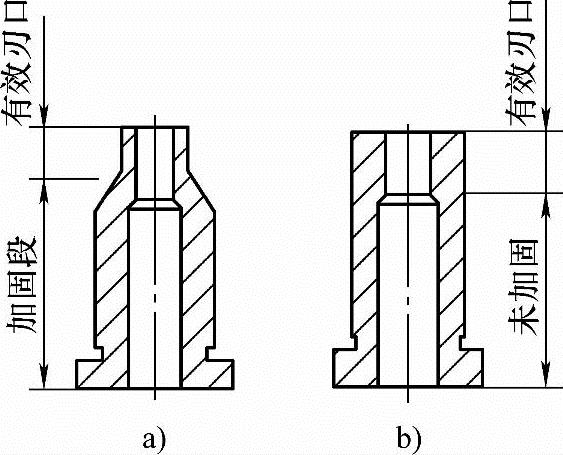

为了增强凸凹模壁厚的强度,通常是采取尽量压缩有效刃口长度、加大有效刃口长度以下至凸凹模固定端的壁厚,使凸凹模外形或内形变成二台阶。不过大多是将外形加粗、加大;缩小内孔增大其壁厚,需要将冲孔废料反向顶出,使冲模结构趋于复杂化又不方便废料出模,见图3-13。

图3-13 加固凸凹模壁厚的方法

a)加固 b)未加固

4.复合冲裁模的推卸系统设计

这个系统的主要作用如下:

1)把冲裁件从凹模中推出。对于顺装式复合冲裁模来说,就是用装在落料凹模中的弹压反顶装置即顶件器,把冲裁好的工件顶出凹模,以便出件;对倒装式复合模来说,就是用安装在上模的、落料凹模中的刚性卸料块即卸件器,把冲裁好的工件从凹模中用打料杆通过推板、推杆撞击卸料块,推出工件。

2)把冲孔废料从凸凹模中推(排)出。顺装式复合模可用打料杆推出,也可与倒装复合模一样,由冲孔凸模逐个推出。

3)用弹压卸料板把原材料从凸凹模刃口上推卸下来。

复合冲裁模推卸系统,是其顺畅运作必需的出件与排出废料的传输机构,完成分离作业冲制出的工件及其内形结构废料,由其推卸系统推(顶)出模。主要零部件包括弹压卸料板、卸(顶)件块、推板、顶杆、弹性元件等的设计。

(1)弹压卸料板设计 复合冲裁模,不论顺装式还是倒装式,是矩形凹模还是圆形凹模,通常都采用弹压卸料板,以便将入模板料压平在凹(凸)模刃口表面后冲裁。采用固定卸料板的复合冲裁模很少。

弹压卸料板设计,主要是确定其外形尺寸,与凸凹模匹配模孔间隙,选用弹性元件的类型并根据卸料力的大小,计算出弹性元件的最大载荷并选择其标准规格。不同外形的卸料板已纳入机械行业标准JB/T 7643.2—2008与JB/T 7643.3—2008中。其中,矩形卸料板给定厚度为10~45mm10个尺寸,长×宽=L×B=63mm×59mm~630mm×400mm,多达24个标准规格;圆形卸料板给定厚度为10~45mm9个尺寸,直径D=63~315mm计8个,有48个标准规格,所用材料均为优质碳素结构钢45钢。设计时可依凹模周界的形状与尺寸,比照选用相同形状、相同平面尺寸的卸料板。

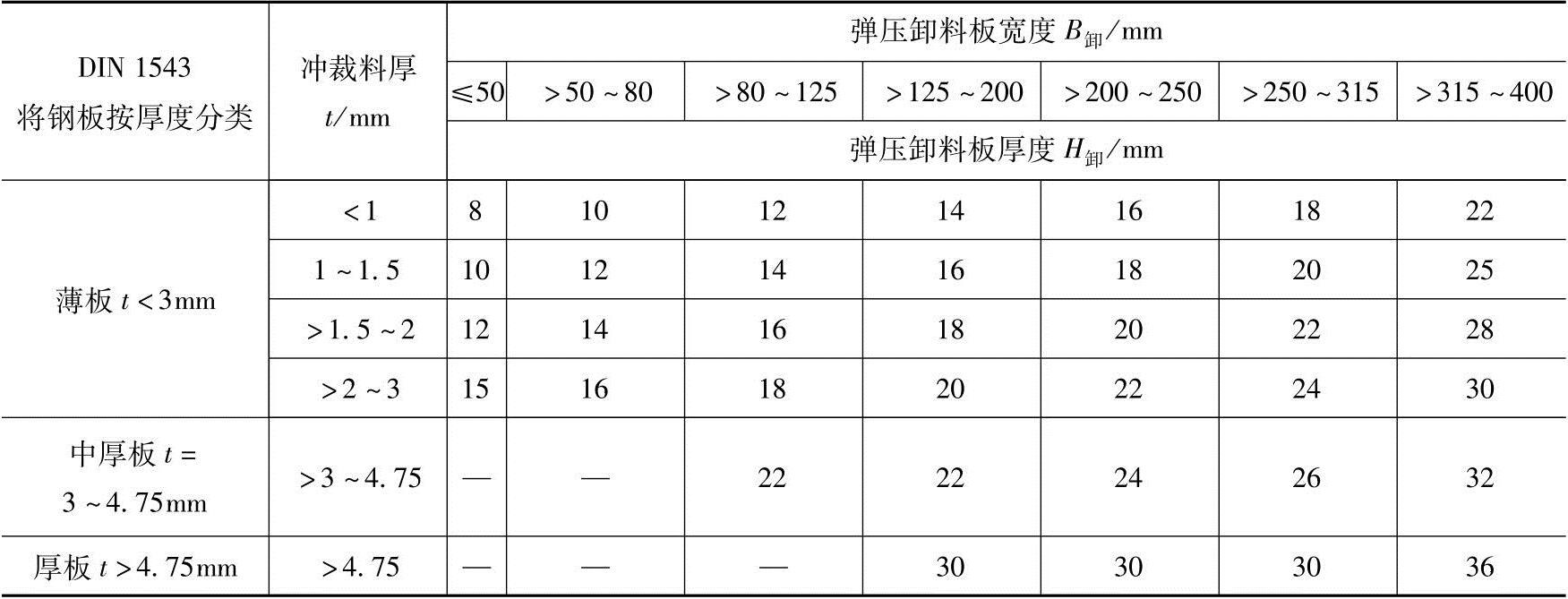

卸料板的厚度要根据冲裁材料种类、料厚t及卸料力的大小,进行抗弯强度计算,获得准确厚度尺寸。实际上,一般卸料力F卸仅为冲裁力F的2%~7%,而卸料板的刚度及强度计算繁琐,实际采用厚度总是比计算厚度为大,理论计算的实用价值不大。通常按表3-5所列经验值选取。

复合冲裁模卸料板与凸凹模配合间隙是卸料间隙,为保证弹压卸料板平稳卸料,不出现偏斜而卡模,选取卸料单边间隙C卸宜小不宜大。推荐C卸值见表3-6。

表3-5 弹压卸料板厚度H卸经验值

表3-6 复合冲裁模卸料单边间隙C卸经验值

(2)顶件与推(卸)件系统的设计

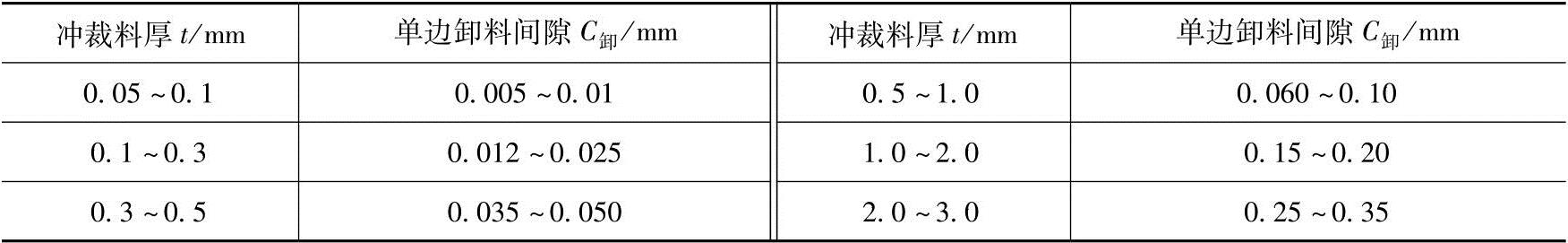

1)顺装式复合冲裁模的内形(孔)废料推卸机构。装在上模的凸凹模,其冲孔与冲内形凹模洞口中的废料,通常是用图3-14a所示的几种废料推卸结构形式。这种结构形式制造精度要求不高,但必须运作灵活、到位。也有在凸凹模侧面开一斜孔自动排出冲孔废料的简单方法,但使用不广,见图3-10。

2)顶(推)件系统的构成与结构形式。无论是顺装还是倒装复合冲裁模,冲出的工件都卡在凹模与冲孔凸模间,必须用顶件器(亦称推(卸)件器)从具有垂直刃口的凹模中推出。

顺装式复合冲裁模,顶件器装在下模的落料凹模洞口中,由模座下的弹性元件组通过顶杆推动顶块,将工件顶出凹模表面,而后出模。

倒装式复合冲裁模,推(卸)件器装在上模的落料凹模洞口中,由模柄中的打杆在回程到压力机上死点前与压力机打料横杆碰撞后,推动推板、推杆至推件块,将工件推出凹模。图3-14b所示便是倒装式复合冲裁模推(卸)件系统的常用结构形式。图3-15所示为常用推板的一些结构形式,可供设计选用。

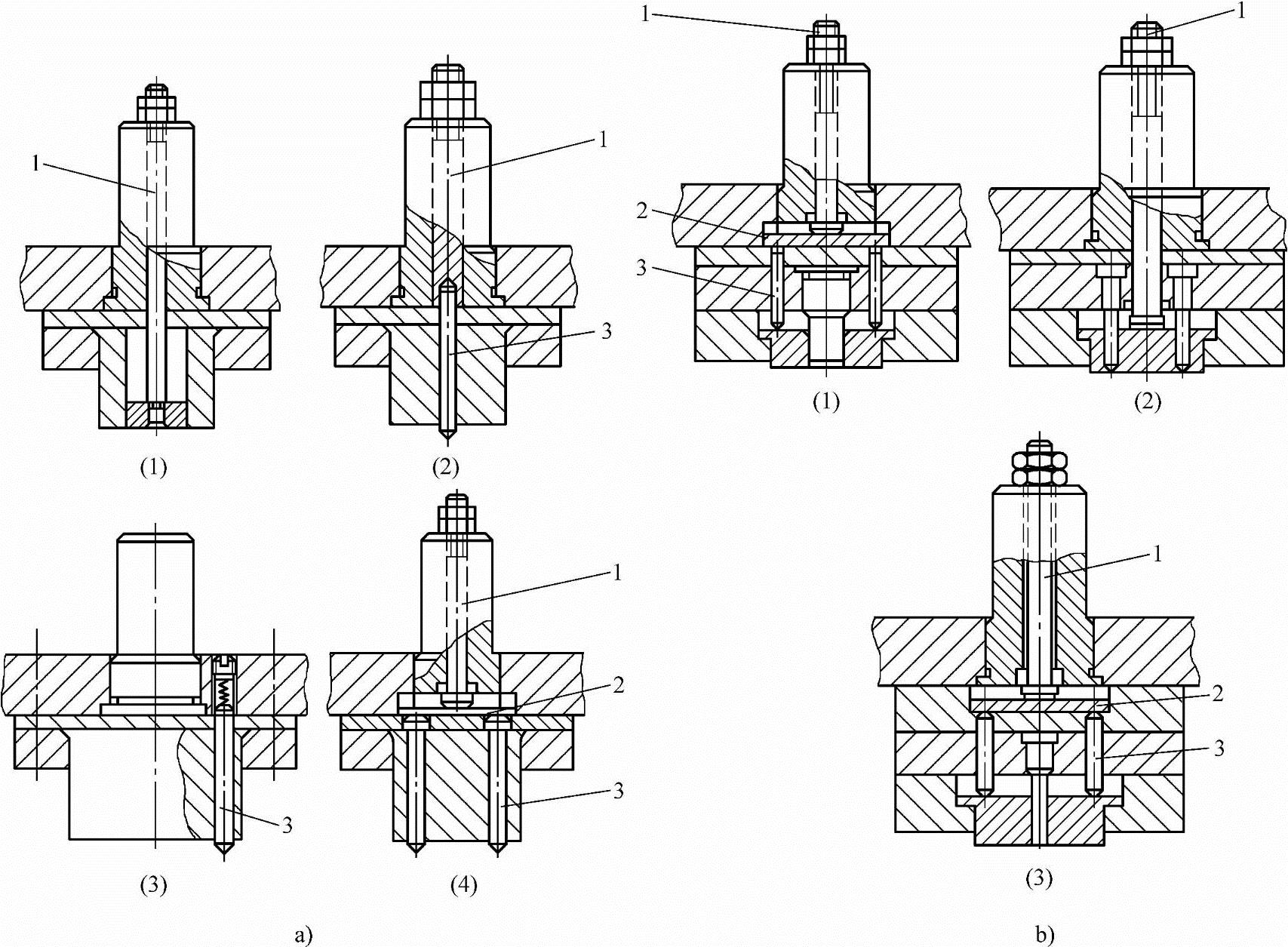

3)顶(推)件块的设计提示。顶件块、推件块是直接推顶工件出落料凹模洞口的顶件器、推(卸)件器,其形状和尺寸与凸凹模相当,但其尾部有一个凸缘,以防止被顶出凹模。当冲模开启,顶(推)件块在自由状态下,应高出凹模刃口表面0.2~0.5mm,以便顺畅出件。

在现场工作中,经常出现工件粘在顶(推)件块表面,尤其对于尺寸稍大的薄料平板冲裁件,以及涂覆润滑剂稍多一些的时候经常发生。为了克服这种现象,可在其表面适当位置装一个弹顶销或弹顶器,待顶(推)件出模后会将工件顶开,其结构形式很多,见图3-16。

图3-14 复合冲裁模废料推卸机构的结构形式 a)顺装式 b)倒装式

1—打杆 2—推板 3—推杆

用压缩空气吹卸小尺寸复合冲裁件出模,是有气源单位有时采用的出件方法。为便于吹卸粘在顶(推)件块上的工件,可在推件块进气侧端面给出进气口、通气槽。由于使用压缩空气喷嘴如同“哨子”,容易发出刺耳噪声。为保护环境不受噪声污染,一般不提倡使用压缩空气吹卸方式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。