迄今在现场设计与使用的复合冲裁模,结构趋于定型与典型化,按其落料凹模在模具上的安装位置,复合冲裁模分为如下两种结构形式。

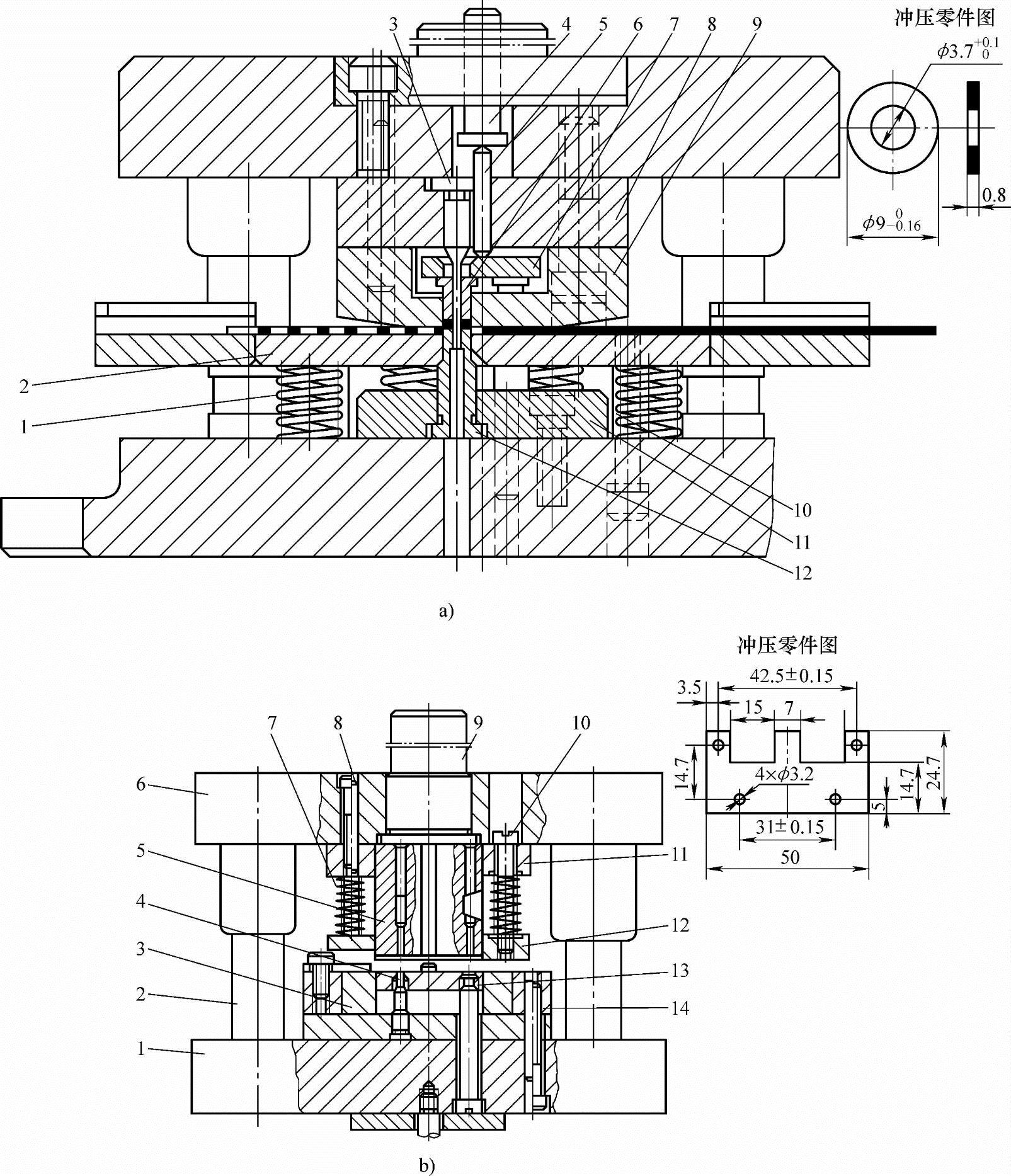

(1)倒装式(也称反装式)复合冲裁模 这种复合冲裁模的典型结构如图3-10a所示。其落料凹模9装在上模,其凸凹模12装在下模。除在下模装有弹压卸料板2之外,还在上模装有完善的推卸系统:卸件器6上有推板7、顶杆5及打料杆4。落料工件嵌于凹模9模孔中,待上模回程至压力机上死点前,打料杆4与压力机滑块中的打料横杆相撞,推动顶杆5,推板7,使卸件器6起动,从凹模洞口中推出工件,落在卸料板上便可出件。

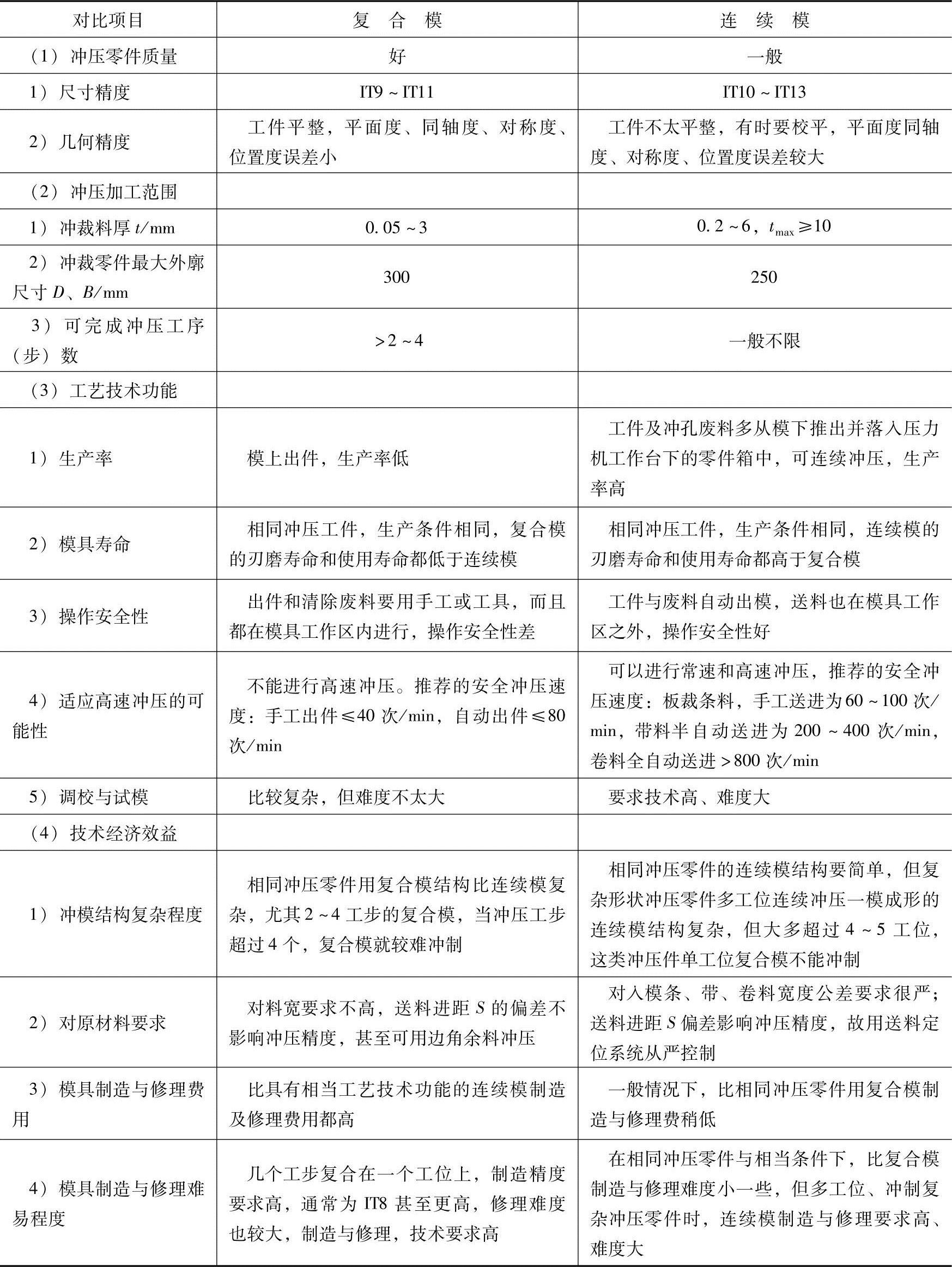

表3-2 复合模与连续模的技术经济效益对比

(2)顺装式(也称正装式)复合冲裁模 这种复合冲裁模的典型结构如图3-10b所示。其落料凹模3装在下模,其凸凹模5装在上模。除在上模装有弹压卸料板12外,还在下模的落料凹模3的模孔中,装有弹压顶件器13。冲孔废料由凸凹模的侧边斜孔中排出,也可以采用打料杆将冲孔废料推卸到凹模工作面上,同工件一起出模。

图3-10 复合冲裁模的结构形式

a)倒装式复合冲裁模典型结构示例 1—弹簧 2—弹压卸料板 3—冲孔凸模 4—打料杆 5—顶杆 6—卸件器 7—推板 8—凸模固定板 9—落料凹模 10—螺钉 11—固定板 12—凸凹模 b)顺装式复合冲裁模典型结构示例 1—下模座 2—导柱 3—凹模 4—冲孔凸模 5—凸凹模 6—上模座 7—弹簧 8—销钉 9—模柄 10—螺钉 11—固定板 12—卸料板 13—顶件器 14—凹模框

比较图3-10所示两种结构的复合冲裁模,其主要差别如下:

(1)结构差别

1)落料凹模安装位置不同:顺装结构装在下模,倒装结构装在上模。(https://www.xing528.com)

2)弹压卸料板安装位置不同:顺装结构装在上模,倒装结构装在下模。

3)顶(卸)件器结构不同:顺装结构用弹压柔性顶件器,倒装结构用刚性卸件器。

(2)工艺技术功能差别

1)冲裁件质量不同。顺装结构因装有弹压反顶出件系统,在冲裁较大尺寸、薄料平板冲裁件,特别是外形复杂的有凸台、支臂易变形扭曲、结构刚度差的工件时,弹压反顶系统在冲裁开始前与弹压卸料板,上、下两面施压、夹紧板料冲裁。待上模回程时,弹压反顶的顶件器跟随凸模回程,逐渐增压,与凸模端面夹持工件从凹模洞口推出,冲裁件平整不会变形,故其直线度与平面度很好。

倒装结构的卸件器是刚性的,而且是在冲裁完成后用刚性冲击卸件,故不能保证冲裁件平整。

2)使用范围不同。顺装结构用于料厚t=0.1~2mm较大尺寸的平板冲裁件,tmin<0.05mm,tmax<3mm;倒装结构用于料厚t=0.4~3mm尺寸不大的平板冲裁件。

3)生产率不同。顺装结构的冲孔废料和工件都落在模具工作面上,推出模具较慢。采用如图3-10b所示,从凸凹模侧孔排出冲孔废料,大多也落在模具上,造成污染,也要清理;倒装结构的冲孔废料从模下排出,落在模具工作面上只有工件,可用自动卸料(件)器推卸出模,不影响生产,故生产率高。

4)操作安全性不同。顺装结构的操作安全性不如倒装结构的好。因为顺装结构工作时,工件与冲孔废料都落在模具工作面上,推卸不易且要分开;而倒装结构废料自行排除,工件又可自动卸下,较安全。

(3)推广应用程度差别很大 至今为止,顺装结构的使用不广,其典型结构尚未形成标准。倒装结构的则应用广泛并早已获得普及。机械行业成套冲模标准中不仅纳入了这种结构的典型组合,而且还依凹模形状及尺寸分别规定了矩形与圆形凹模并各有厚凹模、薄凹模之分,合计规定了四种倒装结构复合模典型组合,总计86个标准规格,可供设计选用,详见原JB/T 8067.1~4—1995。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。