1.导柱模架固定卸料结构多工位连续模排样化设计

这类结构冲模可以配用各种滑动导向或滚动导向模架,有纵向送料与横向送料两种典型结构组合标准各33个,共66个标准规格可供设计选用(见原JB/T 8065.3、4—1995)。

实例1

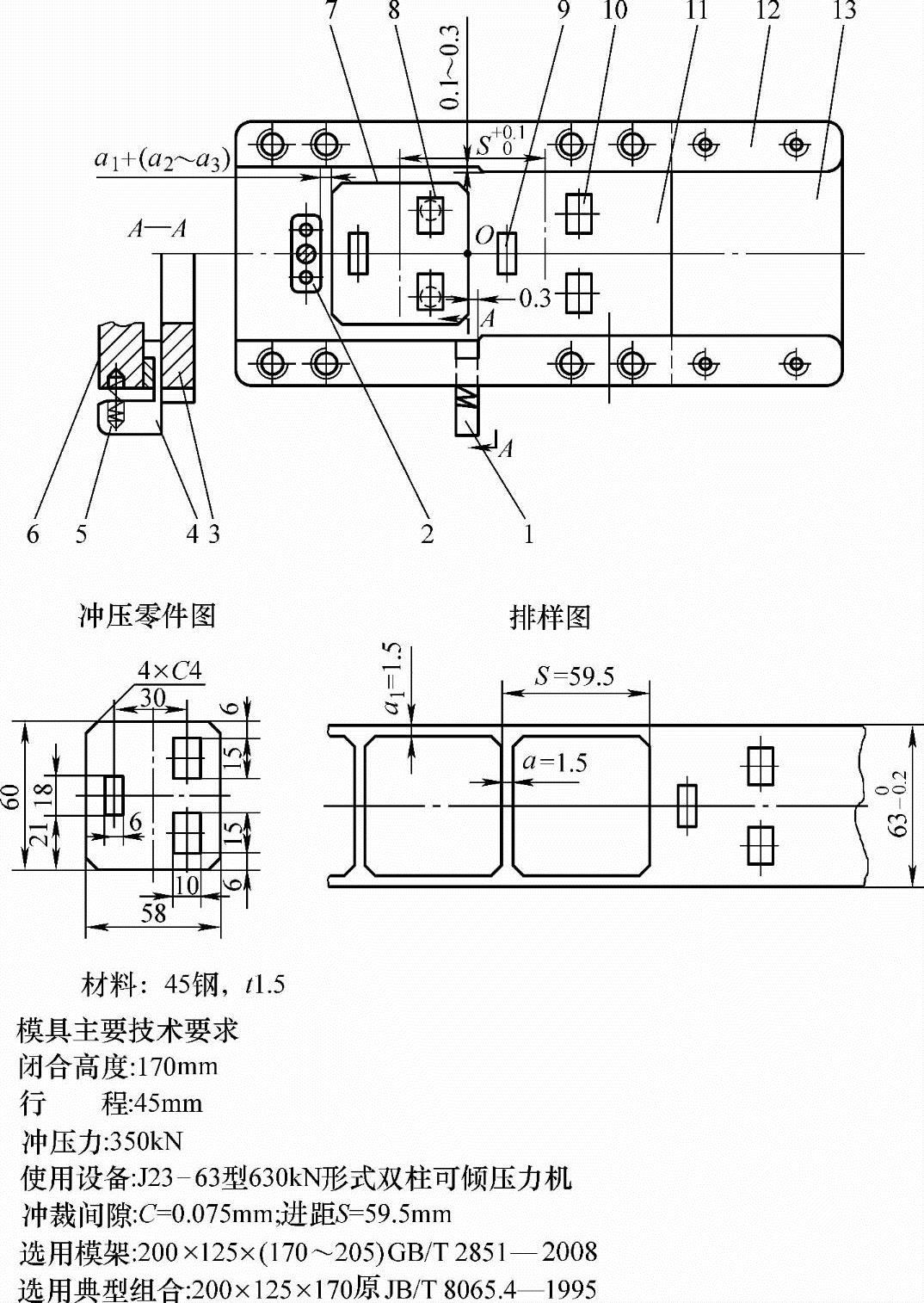

图2-33所示为使用上述典型组合标准进行排样化快速设计的模具总装配图。

该冲压零件是一个平板冲裁件。对于这类零件的冲模结构设计,当采用排样化快速设计时,应特别注意以下几点:

(1)冲孔后落料两个工位凹模的相互尺寸连接与相对位置

1)先计算出冲模的压力中心O。此例压力中心在落料凹模刃口O点中心线上。

2)搭边a是1.5mm,送料进距为S=58mm+1.5mm=59.5mm。

3)第Ⅰ工位冲孔与第Ⅱ工位落料的两工位中心距L=S+0.10。

(2)每根条料入模首件定位 采用始用挡料装置1,让其挡料边与落料刃口差0.3mm,即条料首件送入冲孔后其端头沿边a1≈(1.5-0.3)mm=1.2mm。第Ⅱ工位落料用固定挡料块2,设计其挡料边距刃口为:L1=a1+(0.2~0.3)mm=1.7~1.8mm。正常情况下,首件落料仍可保证1.4~1.5mm端头沿边。

(3)导料槽结构设计及改进 两个导料板12构成的导料槽,其宽度按送进条料宽度最大值Bmax并适当加大。本例中条料宽B=630-0.2mm,最大条料宽度Bmax=63mm。导料槽入料口宽度B导=Bmax+(0.1~0.5)mm=63.1~63.5mm。鉴于料厚t=1.5mm,取B导=63.1mm,同时考虑制造公差为0.1mm,得B导=63.1+0.10mm。

图2-33 底板连续冲裁模排样化设计冲模总图

1—始用挡料装置 2—固定挡料块 3、11—凹模板 4—挡销 5—弹簧 6—卸料板 7—落料凸模 8—导正销 9、10—冲孔凸模 12—导料板 13—承料板

在第Ⅱ工位落料后,搭边框两边沿边宽仅为1.5mm,受到落料凸模的挤压,必然向导料板方向展宽并卡紧,加大了送料阻力,有时会出现卡模。对于t≤1mm的薄料,可使导料板的导料面向外斜30°角,贴近凹模表面可保留2mm左右为直壁,这样减小搭边框推送阻力,便可保证送料顺畅。当t>1mm时,为了在导料槽入料口一段能让条料贴紧导料板送进而不会歪斜,仅在导料槽出料口一段按图示形状与尺寸加工。(https://www.xing528.com)

(4)始用挡料装置 始用挡料装置为非标准的,故在图中示出,见A—A剖视图件3~6。

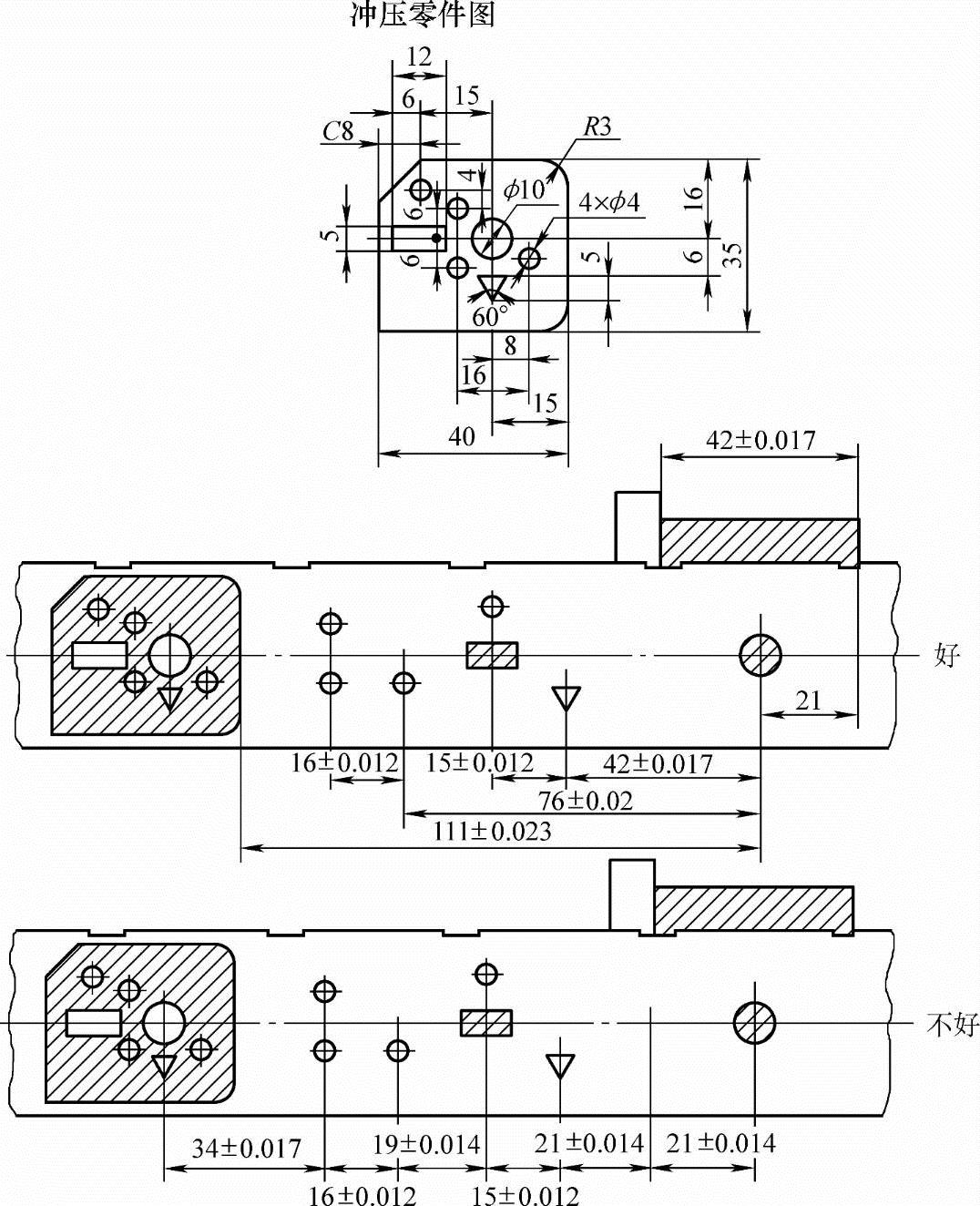

(5)合理标注尺寸 多工位连续模设计中,尤其采用排样化快速设计应注意其尺寸的合理标注,图2-34所示为一个典型实例,可供参考。

图2-34 多工位连续模排样化快速设计的尺寸标注方法

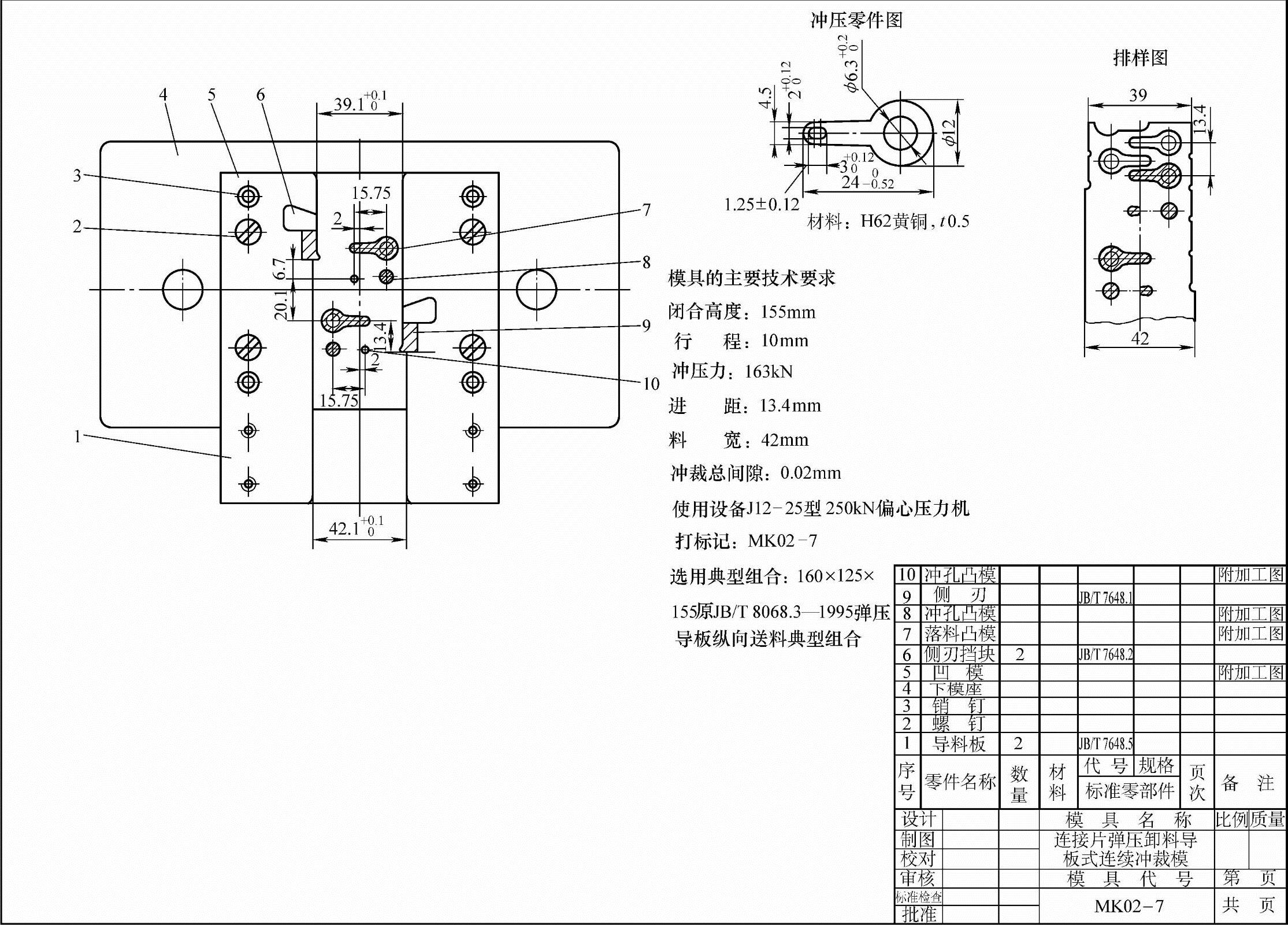

2.弹压卸料导板式连续模排样化设计

实例2

图2-35所示为连接片弹压卸料导板式连续冲裁模的排样化快速设计模具装配图。

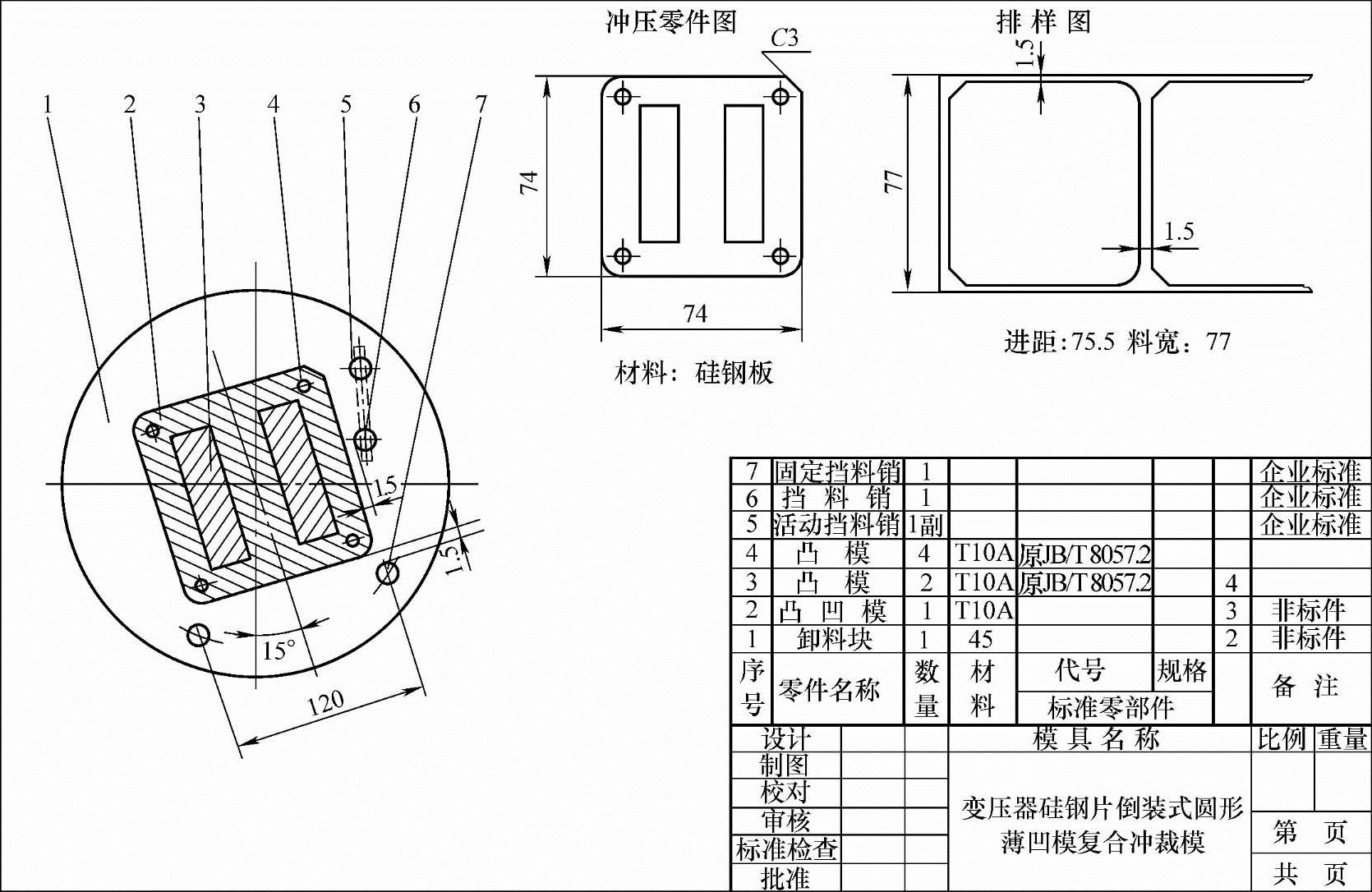

3.复合冲裁模排样化快速设计

实例3

图2-36所示为变压器硅钢片倒装式圆形薄凹模复合冲裁模排样化快速设计模具装配图。

图2-35 连接片弹压卸料导板式连续冲裁模的排样化快速设计模具装配图

图2-36 变压器硅钢片倒装式圆形薄凹模复合冲裁模的排样化快速设计模具装配图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。