对于以制造中小型冲压零件用普通全钢冲模为主的模具专业生产企业,在冲模设计、制造与修理中,推行以宣贯冲模相关国家标准和机械行业标准为基础,运用冲模企业标准,进行冲模的标准化、典型化与通用化工作,设计各种冲模更为简便。

1.通用冲压零件用冲模

通用冲压零件用冲模是不同用户都需要的各种规格、不同材料的垫圈,电机与变压器用各种形状、不同尺寸的转定子片、硅钢片、接线头、焊片等用冲模。这类冲模类型很多,结构繁简差别很大。同一类型、同样结构、用于冲制同一种冲压零件的冲模,重复生产次数多、制模工人对其结构及技术要求、制模重点与难点都十分熟悉。不仅结构定型,尺寸也接近或相同,完全可借用、套用已生产过的这类标准定型结构冲模,设计只需按要求,修改尺寸。

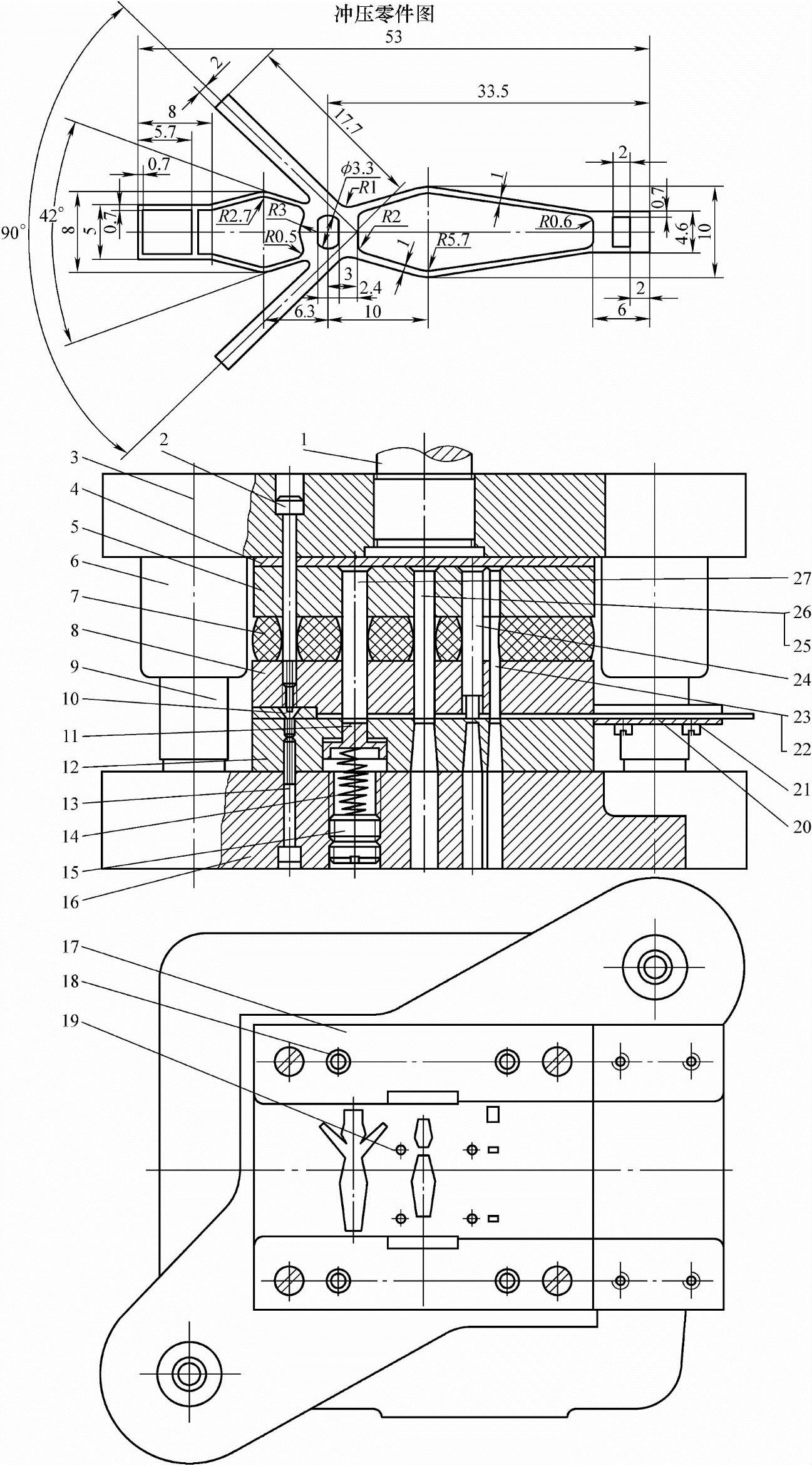

实例1

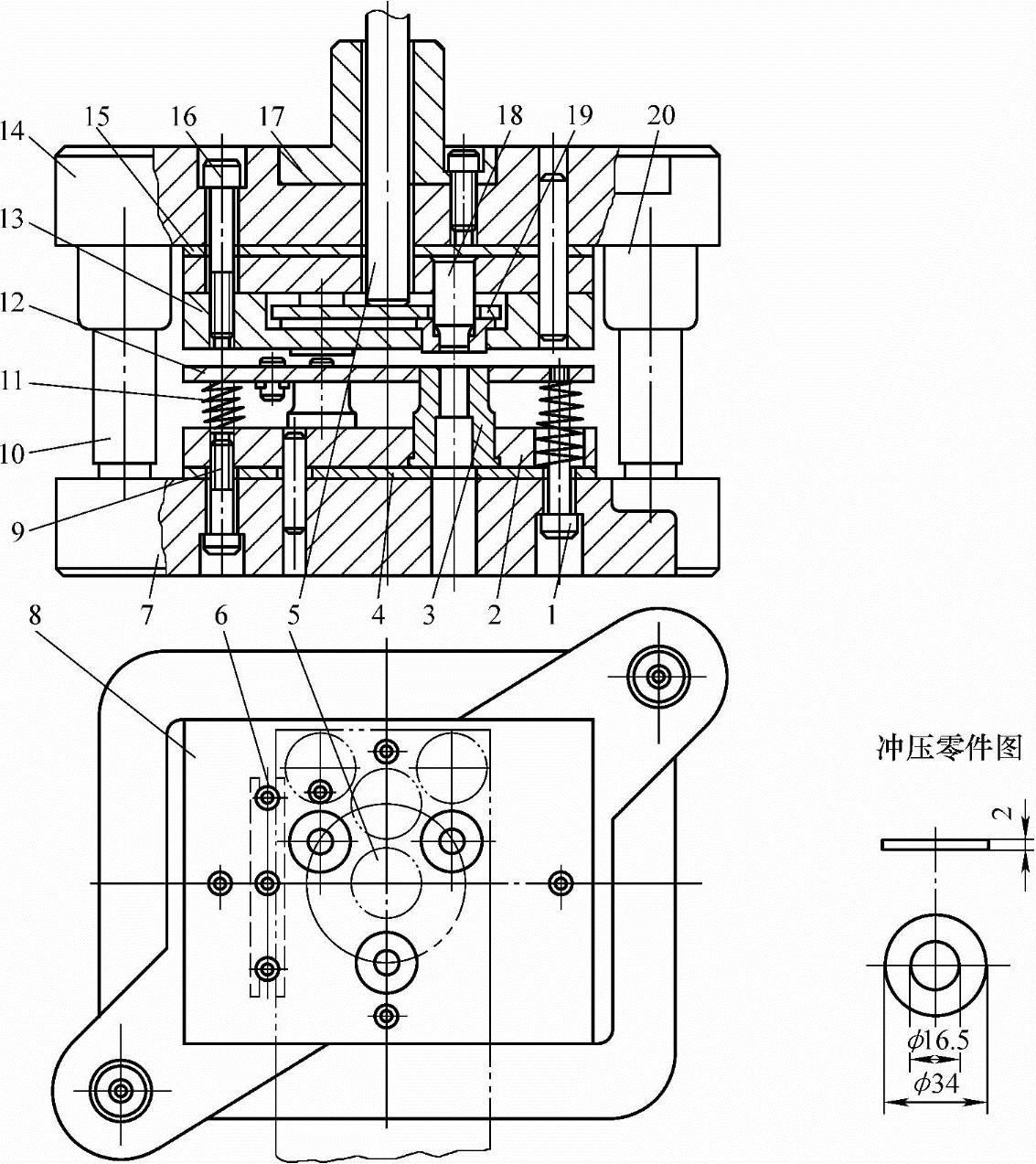

图2-26所示为普通垫圈标准定型倒装结构复合冲裁模。凡是尺寸相同或接近的各种材质垫圈均可套用这种结构进行设计。

图2-26 普通垫圈标准定型倒装结构复合冲裁模

1、9、16—螺钉 2—固定板 3—凸凹模 4、15—垫板 5—打料杆 6—导料销 7—下模座 8、12—卸料板 10—导柱 11—压簧 13—凹模 14—上模座 17—模板 18—凸模 19—推板 20—导套

将这类标准定型结构的垫圈复合冲裁模全套图样,存入计算机图形库,设计时调出,在其屏幕上进行图形修改处理,即可出图。如有图样底图档案,也可复晒一份供修改成图。

图2-26所示冲模结构可用于料厚t≤3mm的各种材质、不同尺寸的垫圈,以及类似或接近垫圈形状的冲压零件的冲制。该冲模图示出一模3件,采用3列错开有搭边排样,对于尺寸更小的垫圈,可用5列或7列错开排样,一模5件或7件;而当垫圈尺寸更大时,也可用2列错开或单列直排,一模2件或1件。问题的关键是,依排样后确定使用的料宽,确定采用的凹模周界L×B,在标准规定的系列尺寸范围内,才能实施。

通常情况下,模具的定位系统都采用固定挡料销配单侧挡料柱。冲压精度一般时,大多采用滑动导向Ⅱ级精度导柱模架。

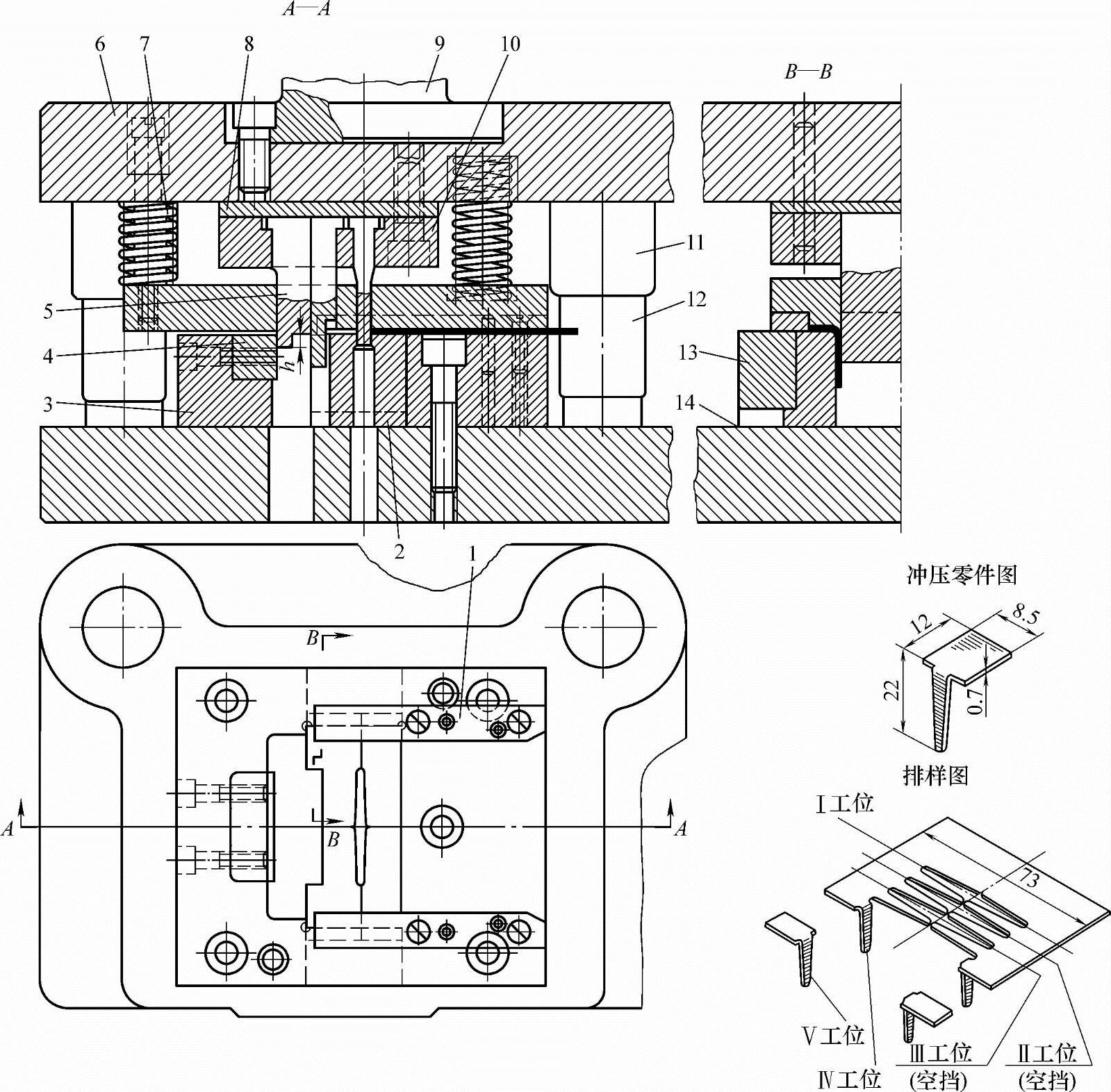

实例2

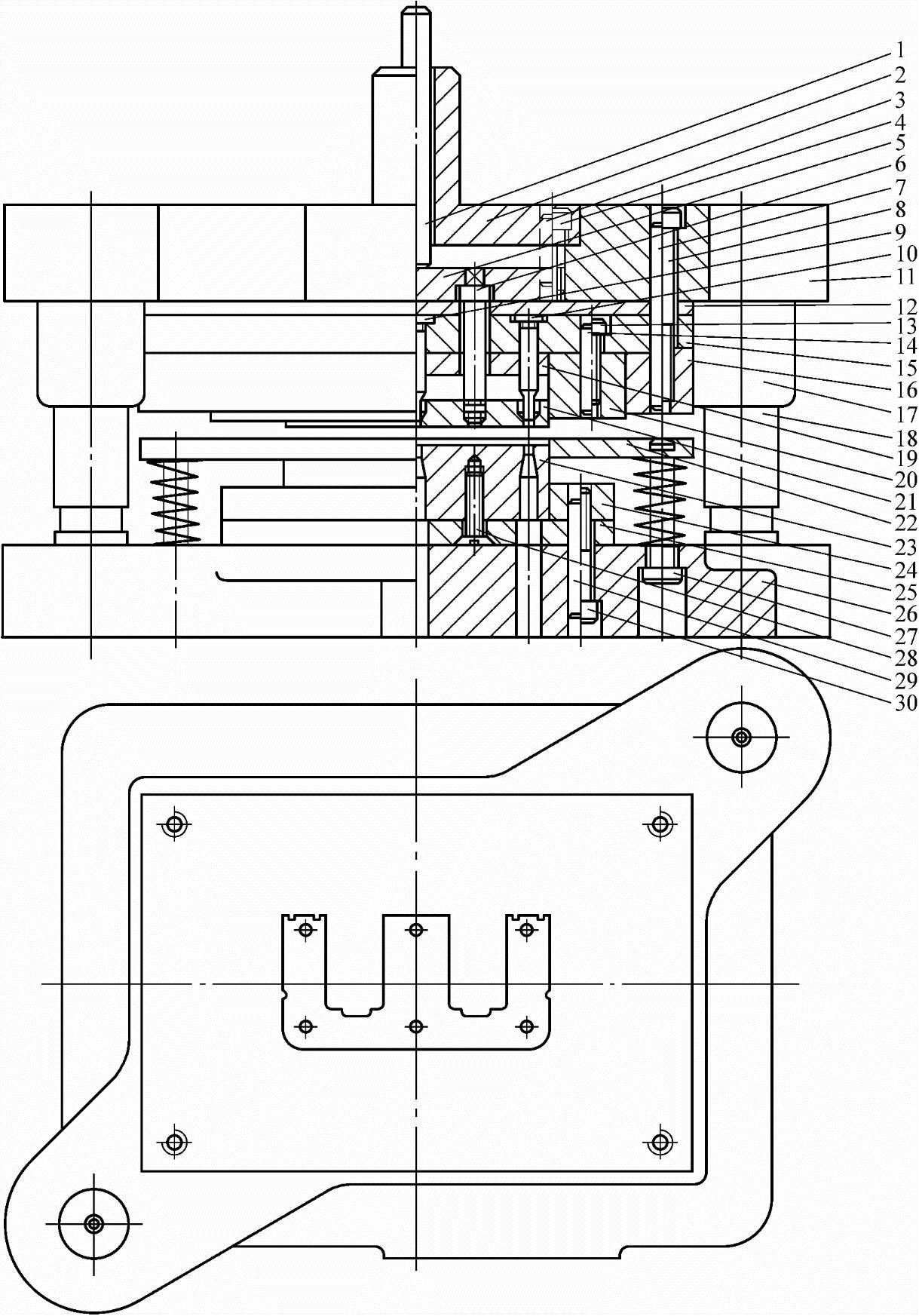

图2-27所示是冲制尺寸稍大一些的山字形硅钢片用倒装式复合冲裁模。冲压零件料厚t≤0.5mm,冲裁间隙很小,一般都采用Ⅰ级精度的滑动导向模架或滚动导向滚珠导柱模架。由于采用弹压卸料板、Ⅰ类小间隙冲裁,硅钢片冲裁质量较好,尺寸精度高,毛刺少,平整,互换性好。对于产量很大的山字形硅钢片,可采用硬质合金高寿命复合冲裁模结构。

实例3

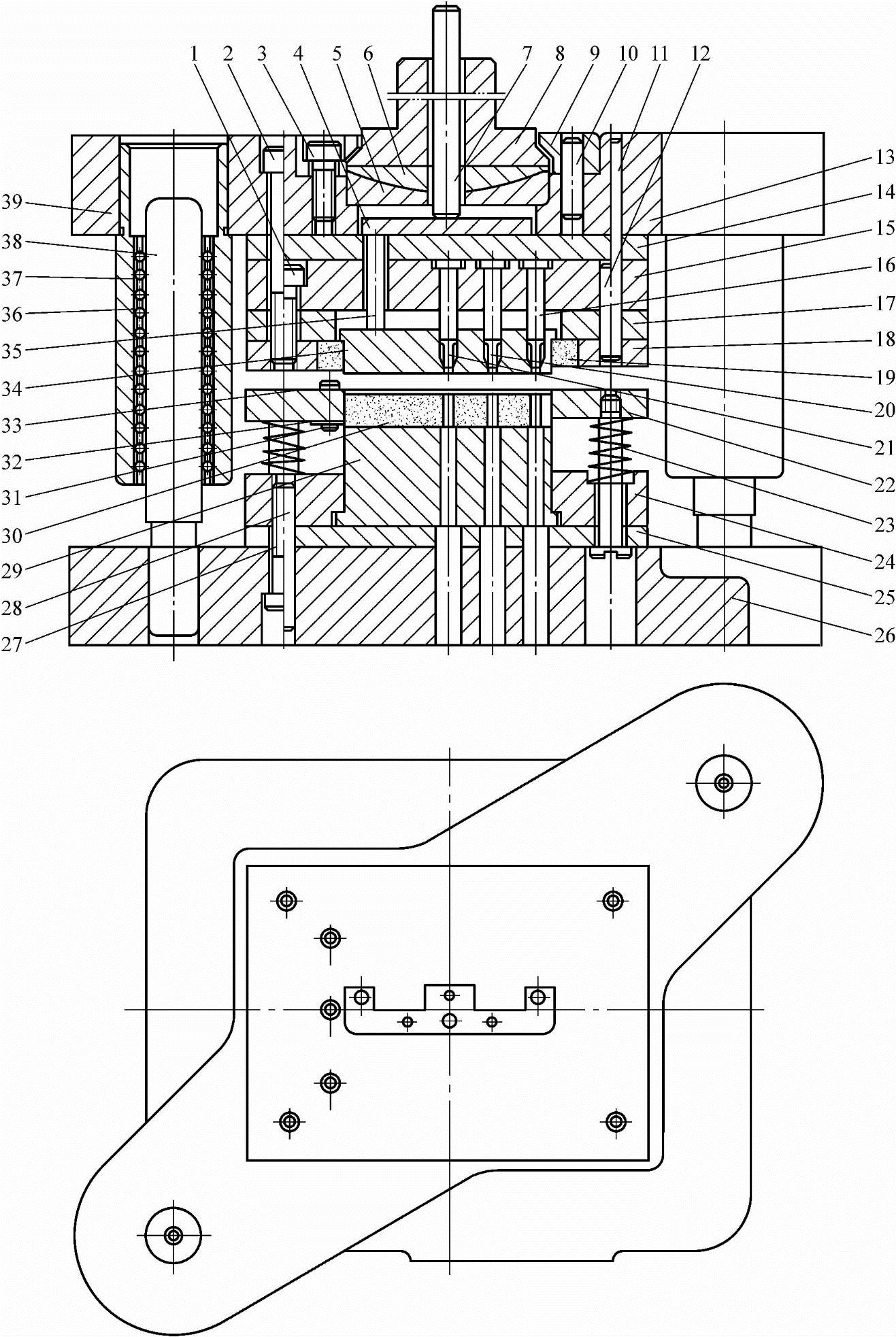

与图2-27所示冲模相比,图2-28采用了矩形薄凹模倒装式复合冲裁结构形式。将YG15钨钴系硬质合金镶块装在凹模容框内,凸凹模也只有刃口工作段为硬质合金镶块。为了冲制料厚t<0.35mm甚至更薄的硅钢片,要提高模架导向精度确保凸模对准凹模,并保持微小的均匀一致的冲裁间隙。在这种情况下,选配标准滚动导向滚珠导柱模架更合适。这种模架的导柱与其滚珠导套采用0.010~0.020mm过盈配合,可实现零误差导向。

实例4

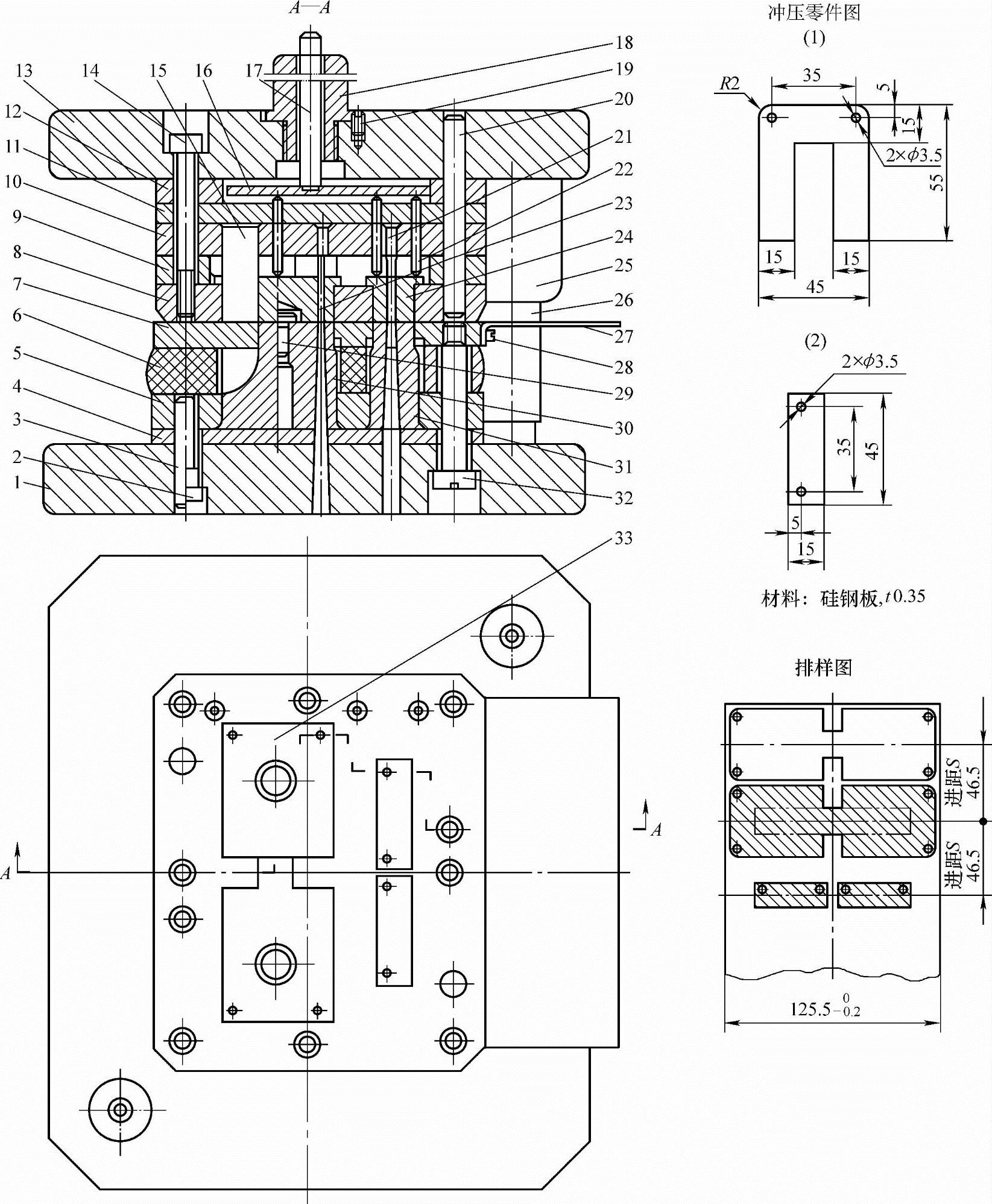

图2-29所示连续式复合冲裁模可一模冲制两种套裁排样的硅钢片零件,而且是一模各两件,属于一种高效连续复合冲裁模。

分析其冲压零件图及排样图可以看出,两种硅钢片的形状适合套料冲裁,按并列对称排样,进行有搭边套裁冲制。第Ⅰ工位复合冲裁两件一字形硅钢片,第Ⅱ工位以第Ⅰ工位冲出零件的孔定位,进行复合冲裁,冲出两件 形硅钢片。

形硅钢片。

冲模的整体结构采用钢板模座对角导柱模架,模芯还采用倒装结构,但为矩形薄凹模结构形式,与图2-28结构类似。

图2-26~图2-29所示仅仅是这类冲模的一种常用的倒装式复合冲裁模结构形式。从中可以看出其具有如下共同结构特征:

1)都是倒装式复合冲裁模。

2)大多采用矩形厚凹模。

3)多采用对角导柱模架。

4)横向送料与纵向送料的形式都有采用。

5)最大冲裁料厚tmax<3mm。

2.多工位连续模与多工位连续式复合模的结构设计

采用冲模企业标准,进行不同类型多工位连续模的结构设计,虽然比采用冲模相关国家标准和机械行业标准更具针对性和实用性。《冲模典型结构组合》企业标准,不仅选用的冲模类型与种类更多,而且每种典型结构标准规定更细,内容更丰富,可操作性更强。但目前对于多工位连续模,大多仍只给定2~3工位的连续式冲裁模,给定标准典型结构的多工位连续式复合模较少。因为一模成形的立体形冲压零件的传统冲压工艺多为分序多模冲制,能否直接由原材料一模成形冲制出成品冲压零件,受以下多种因素制约:

图2-27 山字形硅钢片用倒装式复合冲裁模

1—推杆 2—模柄 3、7、14、29—圆柱销 4、6、8、13、27、28、30—螺钉 5—打料板 9、10—冲孔凸模 11—上模座 12—垫板 15—固定板 16—凹模框 17—导套 18—导柱 19—支承板 20—凹模 21、22—卸料板 23—凸凹模 24—固定板 25—垫板 26—下模座

1)冲压零件的材料种类、力学性能及其供应状态。

2)冲压零件形状结构、尺寸大小及要求的冲压加工精度等,即冲压零件的连续冲压加工的适应性,即冲压工艺性。

3)冲压工艺的合理性与可操作性,尤其是连续冲压的可能性与优越性。

4)连续模冲压排样的正确性、合理性与先进性。

5)连续模结构设计的实用性、先进性及制造工艺性。

图2-28 E字形硅钢片硬质合金滚珠导柱模架标准定型结构复合冲裁模

1、2、3、27—内六角螺钉 4—推板 5—凹垫 6—凸垫 7、35—推杆 8—浮动模柄 9—固定圈 10、11、12、28—圆柱销 13—上模座 14、17、25—垫板 15、24—固定板 16、20、21—冲孔凸模 18—凹模框 19—凹模 22—卸料板 23—卸料螺钉 26—下模座 29—凸凹模座 30—凸凹模 31—半圆头螺钉 32—片弹簧 33—挡料销 34—卸料块 36—滚珠套 37—滚珠 38—导柱 39—导套

因此,连续式冲裁模结构设计的标准化程度较高,特别是形状简单、冲圆孔多的平板冲裁件更是如此;连续式复合模往往要从冲压零件的展开平毛坯冲裁考虑,一旦成形工步多或需要进行横向施力冲压时,模具结构便趋于复杂化,难以实现标准化。(https://www.xing528.com)

图2-29  形和一字形硅钢片标准定型结构连续式复合冲裁模

形和一字形硅钢片标准定型结构连续式复合冲裁模

1—下模座 2、14、19、28、32—各种螺钉 3、20、22—圆柱销 4—下垫板 5—凸凹模固定板 6—橡胶块 7—卸料板 8—凹模 9—空心垫板 10—凸模固定板 11—上垫板 12—衬板 13—上模座 15、21—凸模 16、23、24—推件块 17—推杆 18—模柄 25—导套 26—导柱 27—承料板 29—定位销 30、31、33—凸凹模

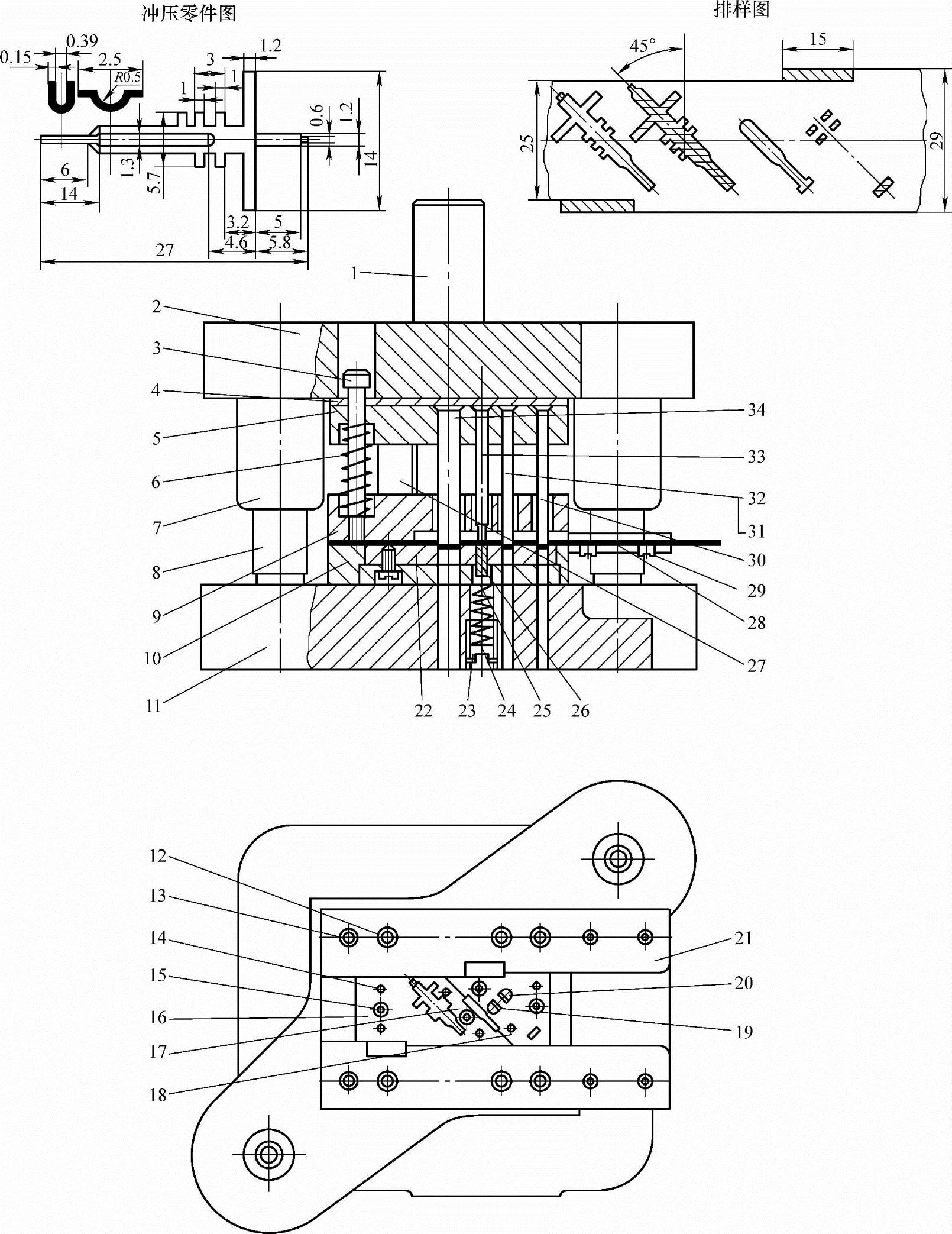

实例5

图2-30所示的电表指针支片连续式冲裁模属于标准典型结构。经工艺分析可以看出,其冲裁加工的难点、重点如下:

图2-30 电表指针支片滑动导向对角导柱模架弹压卸料三工位连续式冲裁模

1—模柄 2、10、13、21—各种螺钉 3—上模座 4—垫板 5—固定板 6—导套 7—橡胶块 8—卸料板 9—导柱 11—顶件器 12—凹模 14—弹簧 15—螺塞 16—下模座 17—导料板 18—圆柱销 19—导正销 20—承料板 22、23、24、25、26—冲孔凸模 27—落料凸模

1)材料为硬铝合金带2A10,料厚t=0.6mm。

2)冲菱形孔两个,最大的长达27mm,而边距仅1mm;还有矩形孔3个,最小边距仅为0.7mm。

3)有宽为2mm、长约15mm的两个互呈90°夹角的细长枝芽。

4)冲压零件总长度达53mm,主体宽仅10mm,由1mm的孔边条支承。

5)群孔及枝芽均有尺寸要求,孔转角有小圆角过渡,最小圆角半径R=0.6mm。考虑冲压零件5个孔形状与尺寸各异,而且孔边壁厚仅0.7~1mm,排样设计为两次冲孔后落料,计三个工位。零件5个孔沿其中心线布置,为提高冲孔凹模强度,使细小冲孔凸模在加粗杆部后,在其固定板上有宽裕的安装位置,可先冲相距稍远一点的3个矩形孔。第二工步再冲两个菱形孔,第三工步落料。

考虑到冲压零件窄又长,冲制孔型大小悬珠,排样采用单列横置直排,送料进距不大而5孔均在中心线上,所以安排三个冲裁工位。

这类结构的连续冲裁模适于冲制内缘与外缘尺寸相差很小,即工件孔缘壁厚很小的薄料冲压零件。由于工件群孔的孔距较小,故分三个工步冲出。为了保证工件的同轴度,除用双边侧刃切边定位外,还在第一工步搭边上,用冲孔凸模24冲出两个工艺定位用孔,以便在下一工步用装在固定板5的导正销19对送进材料的进距校准定位。

从冲压零件图上可以看出,工件边壁很小,整体结构刚度不好,而其料厚又仅为0.6mm,故成品冲压零件非常容易扭曲或弯折变形。为了避免在落料时工件扭曲、弯折变形,冲模结构设计采用弹顶上出件。用顶件器11,借助弹簧14,在落料时将材料压紧,落料后将成品冲压零件平稳顶出凹模并于模上出件。同时,为了使工件平整和便于操作,保证送料顺畅,采用以橡胶块为弹性元件的弹压卸料板。

为了保护细长小凸模,将其杆部加粗进行加固,而将其工作刃口段压缩至加厚了的卸料板厚料一半,用凸模杆部为凸模导向。

实例6

图2-31所示为标针用一模成形连续式复合模。该工件形状较简单,是一个直角弯曲件。鉴于其展开平毛坯是个细长柄的铁锹形,排样必然有较多的结构废料。经多方案对比,采用双列对排无废料排样较合适,见图2-31排样图。

冲压工艺工步安排为:冲除结构废料、弯曲成形、切断分离三个工步。考虑冲模结构设计需要,在第Ⅰ工位(第Ⅰ工步)后,加两个空挡工位,变成五工位三工步连续复合模。

该冲模在结构上设计的要点如下:

1)第Ⅰ工步切除结构废料与第Ⅱ工步弯曲相邻,如不将两工步拉开距离,在结构上会出现两工步凹模、凸模紧相连。凹模壁厚太小,凸模在固定板上的安装位置不够。考虑第Ⅰ工步冲切凸模断面很窄又长,从承载强度不足考虑,应予加粗杆部、压缩刃口工作段长度,需要在其固定端增大两倍的安装宽度。故在其第Ⅰ工位后加两个空挡工位。同时,也为增大其匹配凹模争取到充足的空间。

2)对称弯曲避免了单角弯曲必然产生的偏载。两件同时弯曲使弯载在模内得到平衡。不会因单向偏载使下模滑移。

3)第Ⅴ工位切断分离为单边剪截,必须在切断凸模端设计一个台阶导向头。在剪截开始之前,导头先插入凹模孔并紧靠在剪切刃口对面的侧壁上,用于平衡剪截产生的侧向力。

4)采用补偿法消减回弹。在弯曲的第Ⅳ工位凹模上,紧贴90°弯角的凹模可制成小于90°的角,具体小多少度合适,一般经试模后修准,这里为89°15′。

图2-31 标针滑动导向对角导柱模架弹压卸料横向送进五工位连续式复合模

1—导料板 2—凹模 3—凹模框 4—切断凹模刃口镶块 5—切断凸模 6—上模座 7—弹簧 8—垫板 9—模柄 10—固定板 11—导套 12—导柱 13—凹模框 14—下模座

实例7

图2-32所示为电表指针接片一模成形连续式复合模。该冲模采用了原JB/T 8066.2—1995中凹模周界L×B=125mm×80mm的标准规格,模具闭合高度为150mm。

根据冲压零件及其排样图要求,该冲模的结构设计考虑,冲压零件材料为H62黄铜带,料厚t=0.15mm,要采用GB/T 16743—2010《冲裁间隙》国标I类小间隙冲裁和落料,故采取了以下技术与结构措施:

1)冲压零件尺寸精度虽然不高,但其料厚很小。为确保凸模对小冲裁间隙还有较高精度的导向,采用了高精度I级滑动导向对角导柱模架。同时,采用加厚卸料板,使卸料板对细小凸模加粗后的杆部及刃口工作段导向,达到保证凹模具有均匀冲裁间隙的目的。

2)凹模采用镶拼结构,利于制模及磨损或损坏后修理更换。

图2-32 指针接片滑动导向对角导柱模架、高精度横向送进三工位连续式复合模

1—模柄 2—上模座 3、12、15、23、29—各种螺钉 4—垫板 5—固定板 6、24—弹簧 7—导套 8—导柱 9—卸料板 10—凹模框 11—下模座 13、14—圆柱销 16、17、18、19、20—凹模拼块 21—导料板 22—凹模拼板 25—弹顶垫 26—顶件板 27—侧刃 28—承料板 30、31、32、33、34—凸模

3)为提高铸铁模座的抗疲劳能力,采用加强型模架,即上下模座加厚、导柱加粗。

4)对于料厚t小于0.5mm的薄料、超薄料的送料进距控制,应优先选用侧刃节制送料并用切料边定位,使送料进距精度小于±0.15mm;对于料厚虽大于0.5mm,但送料进距很小,安装和使用固定挡料销,采用经济的固定挡料系统有困难的,应优先采用侧刃切边定位;要求连续(开机连闸)冲压,提高生产率的情况下,用侧刃切边定位,送料不用抬起,较适宜快速送料;对于精密小尺寸冲压零件,使用侧刃定位精度高。结合本例,上述几个选用侧刃的条件都已具备,故采用双边侧刃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。