这类冲模按原JB/T 8065.3—1995、原JB/T 8065.4—1995的规定,是配用模架的,而且绝大多数配用滑动导向导柱模架。因此,这类冲模的结构全称应为滑动导向导柱模架固定卸料纵向或横向送料结构冲模。由于连续模在这类使用甚广的冲模结构设计中,具有代表性与典型性,故选择各种有特色且经生产考验过的、滑动导向导柱模架连续冲裁应用实例,说明选用典型组合标准设计法、设计这类冲模的过程及其结构设计的关键环节和应注意的事项。

1.纵向送料结构形式的冲模设计

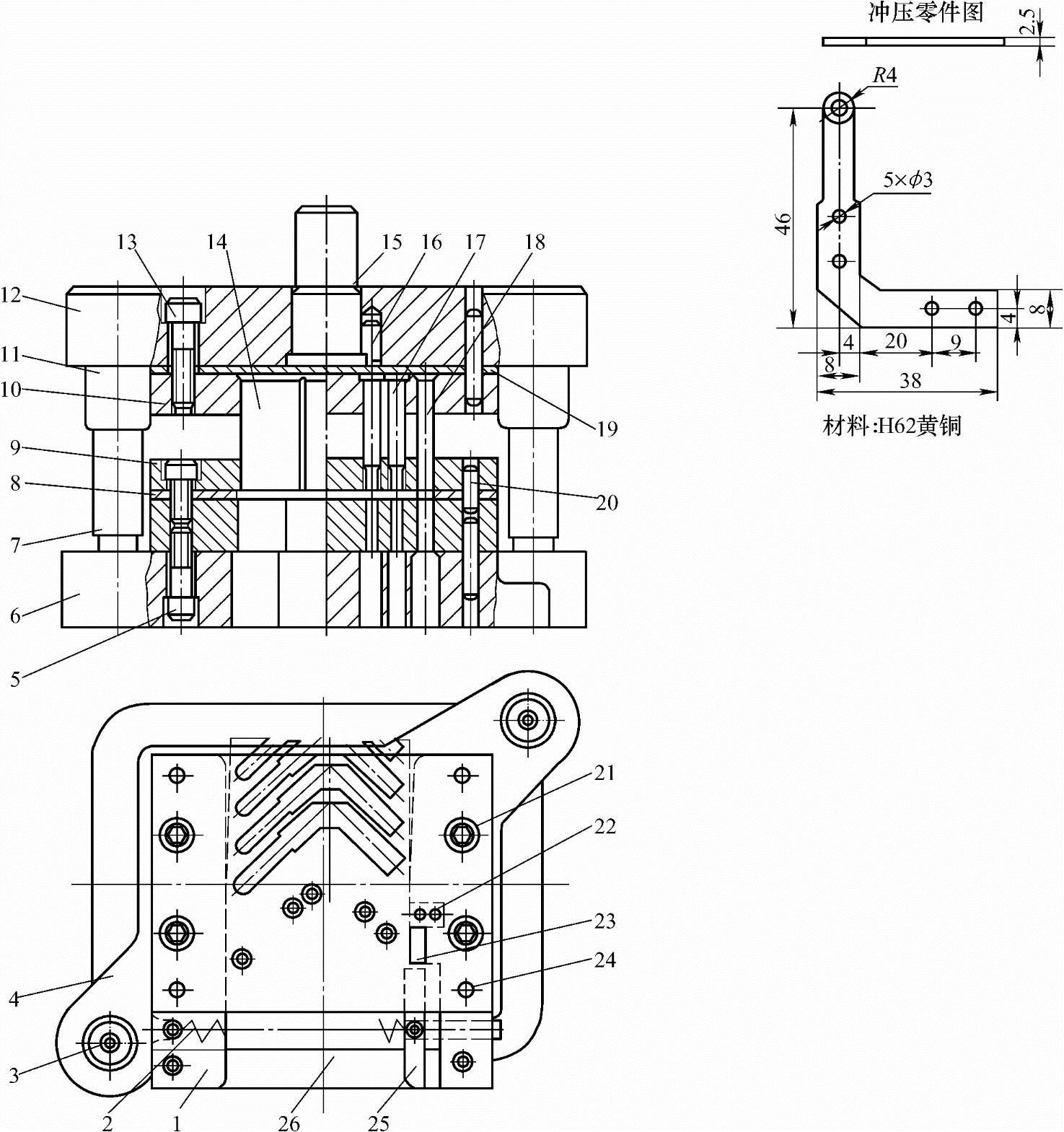

图2-13所示为开关接线板对角导柱模架固定卸料纵向送料连续冲裁模。该冲模依选用典型组合标准设计法设计,可以按凹模周界估算值选定标准规格、凹模周界尺寸(长×宽,L×B)的数据、图2-13俯视图中所示的两工位冲裁模排样图,考虑条料宽度,加上两导料板宽度,即可大致算出所需凹模宽度。在计算所需凹模长度时,应先计算出冲模的压力中心,这是由冲压零件形状决定的,如这样细长脚、直角形冲压零件,其重心位置必然偏移在工件外,二工步三工位冲压力合拼后的压力中心,会在两工步之间。确定压力中心后,再考虑落料凹模刃口的合理边距,保证凹模在压力中心两边长度相当,即可大致确定凹模需要最小长度Lmin。按估算凹模周界选定标准规格,只能将L×B放大,不能减小。

该冲模的结构设计在以下几方面均为典型组合标准规定以外,必须由设计人员构思、设想、设计的。

(1)冲模的送料定位系统 为节省金属材料并提高凹模强度,该冲压零件虽只需冲孔、落料两个工步,但因料头特大而搭边较小、进距S也较小、群孔与外廓要保证较好同轴度,故应保证送料进距偏差要尽量小;同时,只有拉开冲孔凹模刃口与落料凹模刃口的距离,才能加大凹模刃口壁厚增加其强度。因此,在落料与冲孔两工步间加一个空挡工位,变成三工位两工步连续冲裁。为保证送料精度,采用侧刃切边定位,控制送料进距,另配侧压装置,使送入条料不偏斜。于是,该冲模的送料定位系统由一组矩形侧刃与侧刃挡块组件、侧压装置部件构成。送料的进距S精度可达±0.15mm,甚至更小。

(2)加固细长小凸模 该冲压零件料厚t=2.5mm,要冲5个Φ3mm小孔,凸模细长,应予加固。通常是将小凸模杆部按(1.8~2)d(冲孔直径)加粗成二台阶式凸模,如需将杆部再加粗成为三台阶凸模,则固定段即第三台阶可按(3.5~4)d加粗。无论细长小凸模加固成二台阶或三台阶,其刃口工作段长度以(5~7)d为宜。如有必要,对凸模的抗压强度与抗纵弯刚度进行校核。

(3)小凸模的卸料板导向 为保护小凸模承载后不产生纵弯折断,可将加固后的凸模杆部,接近其刃口工作段,插入加厚的卸料板匹配模孔中,并采用微间隙滑配合,在凸模冲孔承载时对凸模杆部有一个可靠的横向支承。

图2-13 开关接线板对角导柱模架固定卸料纵向送料连续冲裁模

1、8—导料板 2、25—侧压装置 3、7—导柱 4、6—下模座 5、13、21—螺钉 9—卸料板 10—固定板 11—导套 12—上模座 14—凸模 15—模柄 16、20、24—销钉 17—冲孔凸模 18、23—侧刃 19—垫板 22—侧刃挡块 26—承料板

2.横向送料结构形式的冲模设计

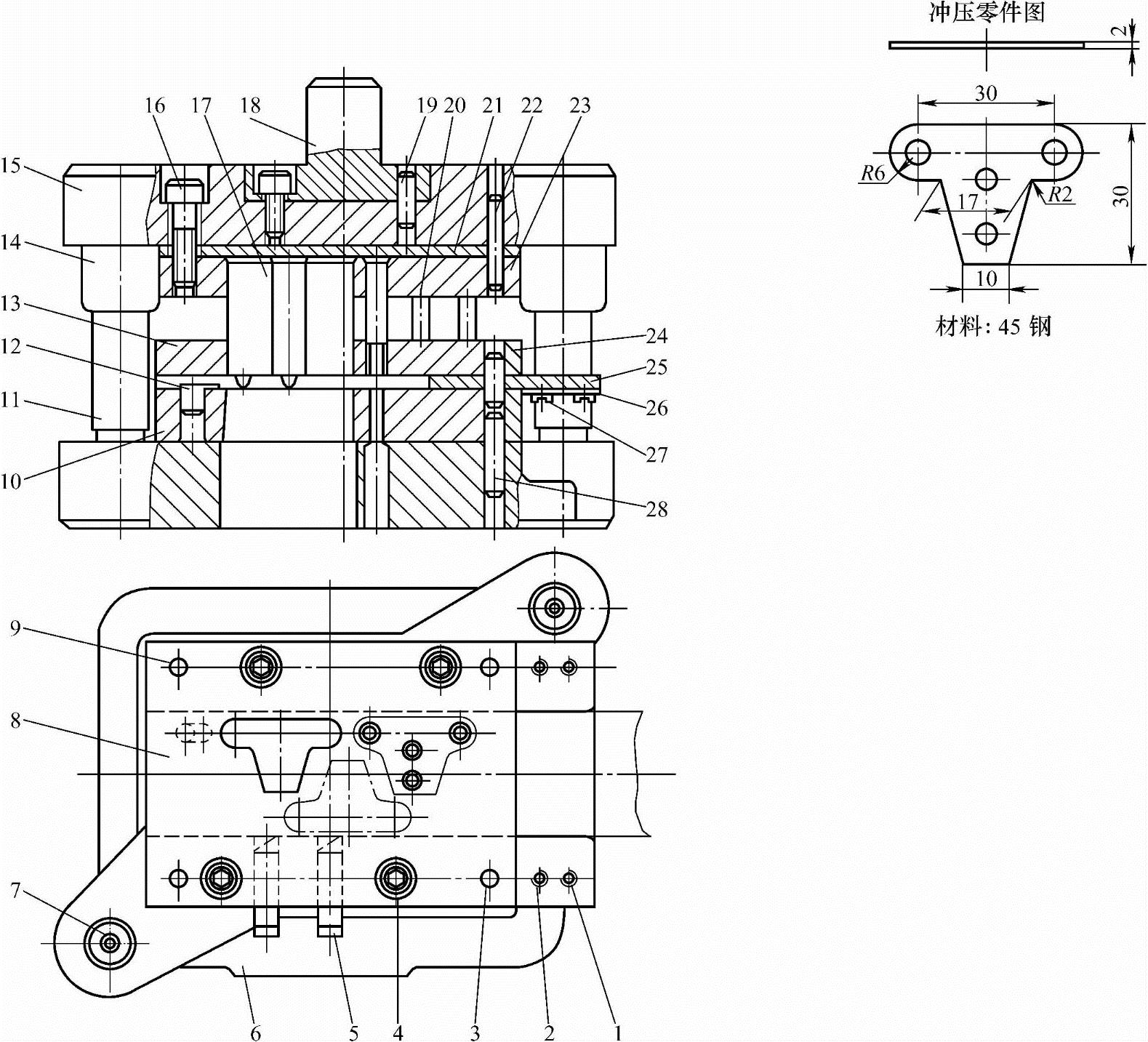

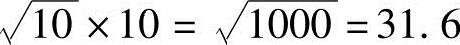

图2-14、图2-15所示两套对角导柱模架固定卸料连续冲裁模与图2-13结构不同,为横向送料结构形式,而且送料定位系统是由固定挡料销配多个始用挡料装置构成,结构上具有一定特点与典型性。

由于典型组合标准中,依凹模周界L×B的尺寸选定标准规格,并以不同规格分别给定成套标准及半标准零部件及其类型、尺寸、材料和热处理硬度。而凹模周界L×B的尺寸系列,均来自标准模板半标准件,其紧固孔、模孔要按选用典型组合标准的具体规格,加工紧固孔;模孔则按设计的加工图另行加工。

图2-14 扣板对角导柱模架固定卸料横向送料连续冲裁模

1、25—导料板 2、4、16、27—螺钉 3、9、19、22、28—销钉 5—始用挡料装置 6—下模座 7、11—导柱 8、13、24—卸料板 10—凹模 12—固定挡料销 14—导套 15—上模座 17—凸模 18—模柄 20—冲孔凸模 21—垫板 23—固定板 26—承料板

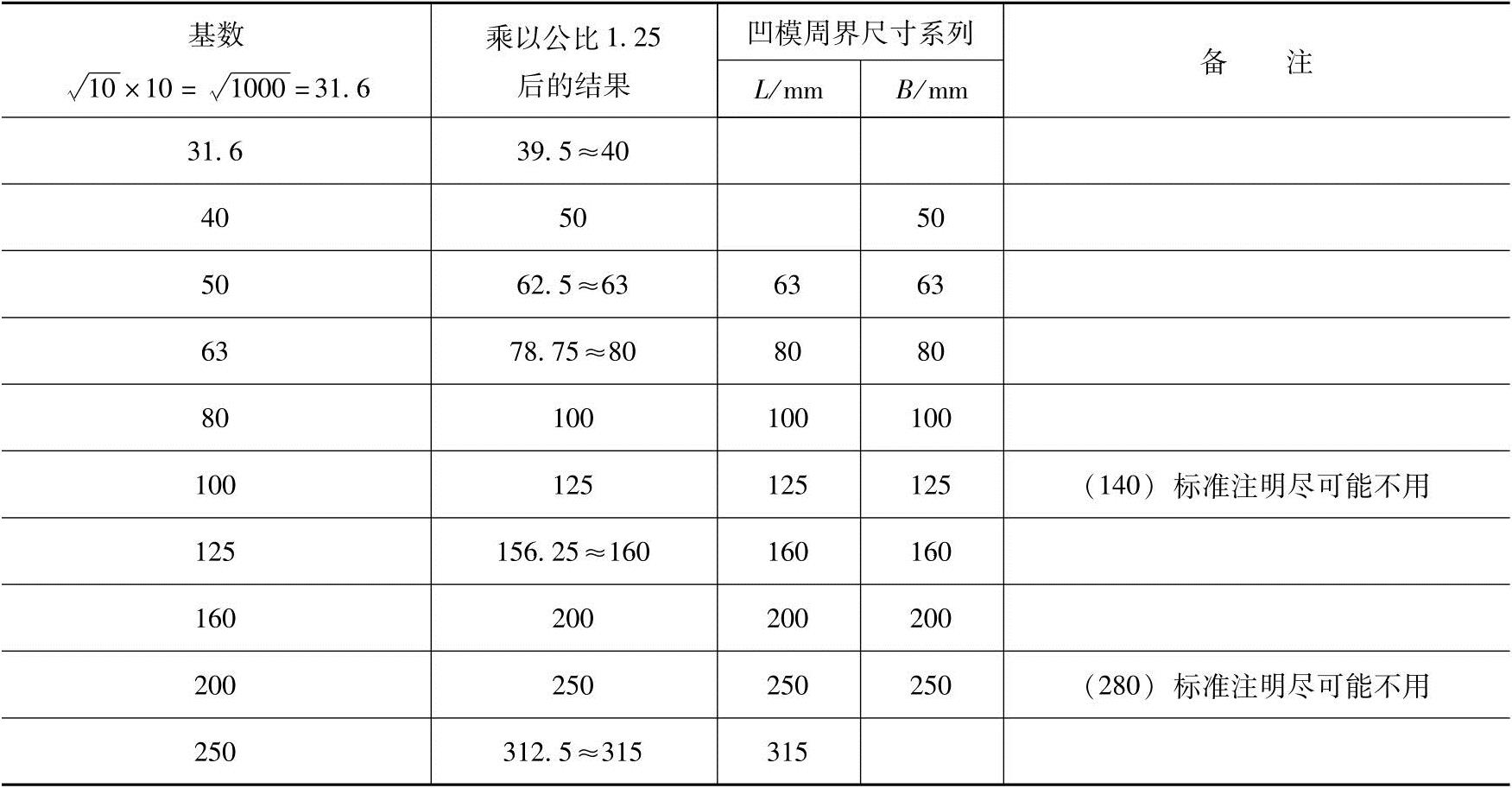

标准模板的尺寸系列,如矩形凹模板的长度×宽度(L×B)即凹模周界,其尺寸系列都是以 为基数,再乘以公比1.25获得尺寸系列。标准矩形凹模板尺寸系列见表2-1。(https://www.xing528.com)

为基数,再乘以公比1.25获得尺寸系列。标准矩形凹模板尺寸系列见表2-1。(https://www.xing528.com)

标准给定的凹模周界L×B使相邻两规格间有较大的尺寸间隔,有时其凹模周界在结构设计中,因加设标准以外的辅助装置后,就显得不够合适。在这种情况下,可按需要设计凹模板,而不必受标准制约。但标准给定其他配套零部件,仍可参照选用。

图2-15 垫片对角导柱模架固定卸料横向送料连续冲裁模

1、5、15、21、25—螺钉 2、23—导料板 3、26—销钉 4、10—下模座 6—始用挡料装置 7、12—导柱 8、11—固定挡料销 9、22—卸料板 13—导套 14—上模座 16—凸模 17—模柄 18—垫板 19—冲孔凸模 20—固定板 24—承料板 27—凹模

表2-1 标准矩形凹模板尺寸系列

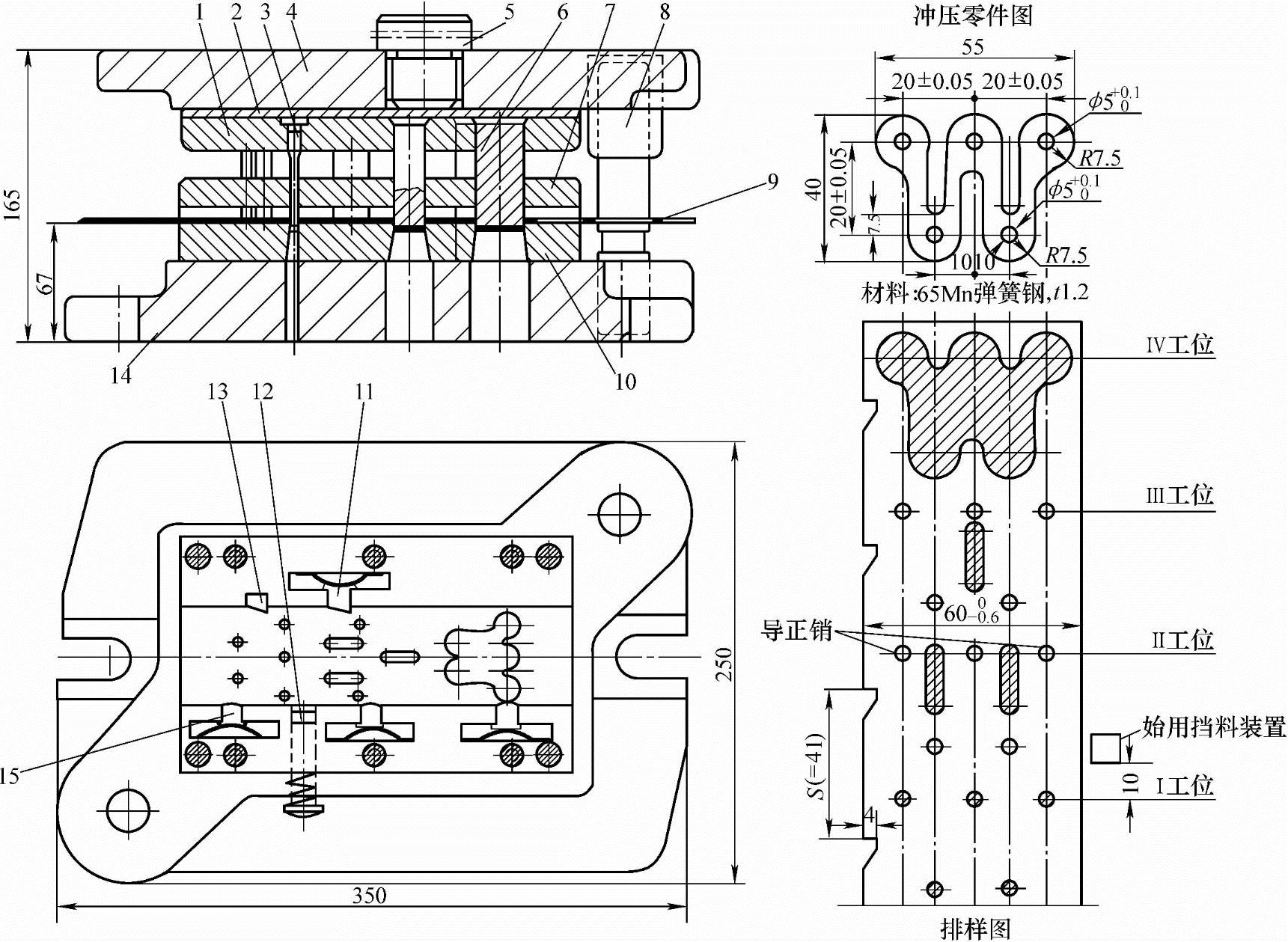

图2-16所示为锁垫对角导柱模架固定卸料横向送料四工位连续冲裁模。该冲压零件形状复杂,尺寸精度要求较高,而且零件材料为强度大、硬度高的合金结构钢(弹簧钢)65Mn。

图2-16 锁垫对角导柱模架固定卸料横向送料四工位连续冲裁模

1—固定板 2—垫板 3—冲孔凸模 4—上模座 5—模柄 6—凸模 7—卸料板 8—导柱 9—搭边框 10—凹模 11—侧刃挡块 12—始用挡料装置 13—侧刃 14—下模座 15—侧压装置

对冲压零件进行工艺分析可知,采用分序多模冲制,不仅生产率低,关键是达不到冲压零件尺寸与几何精度要求,特别是群孔、群槽孔与外廓的同轴度,(20±0.05)mm的孔距等,较难保证。同时,冲压零件的一致性及互换性差,会给产品装配带来困难。采用复合冲裁模冲制,冲压零件的精度及互换性都可达到更高水平,满足技术要求。但由于群孔直径d为Φ5mm,长槽凹口宽仅5mm,长达25mm,两槽口间壁厚也仅5mm,而且是三个槽口并排,这给复合冲裁模结构设计与制造都会带来难以克服的困难,复合模寿命无法保证。用多工位连续冲裁模冲制,不仅生产率高,而且工件一致性好,互换性强。唯一不足是,冲压精度不易保证。为此,该冲模的结构设计采用如下措施:

1)用侧刃切口控制送料进距,控制送料进距S=41mm±0.15mm。

2)设导正销校准送料进距,S=41mm±0.04mm。

3)设侧压装置使送进带料紧靠导料板导向一侧。

4)控制入模带料宽度为600-0.6mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。